3 Специальная часть

3.1 Назначение конструкции узла с деталью

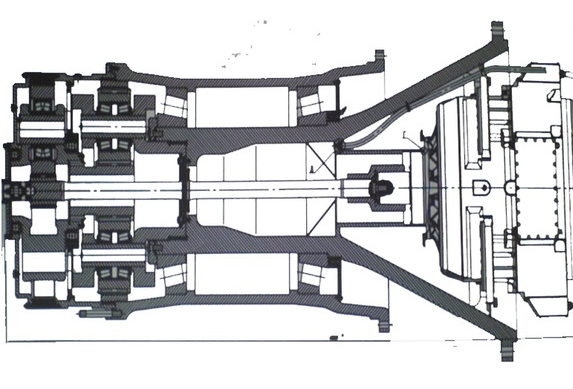

Моя деталь 75600-2103028 корпус входит в конструкцию машины 75600 карьерный автомобиль-самосвал. Он предназначен для перевозки горной массы и других сыпучих грузов на открытых разработках месторождений полезных ископаемых по технологическим дорогам в pазличных климатических условиях эксплуатации. Грузоподъемность данной машины 320 тонн, двигатель «Cummins» QSK78-C.

Непосредственно моя деталь входит в редуктор. Редуктор соединен с электромотором,от которого передаётся движение колесу.Сам же корпус предназначена для предотвращения вытекания смазки и вследствии износа редуктора.

Рисунок - Редуктор

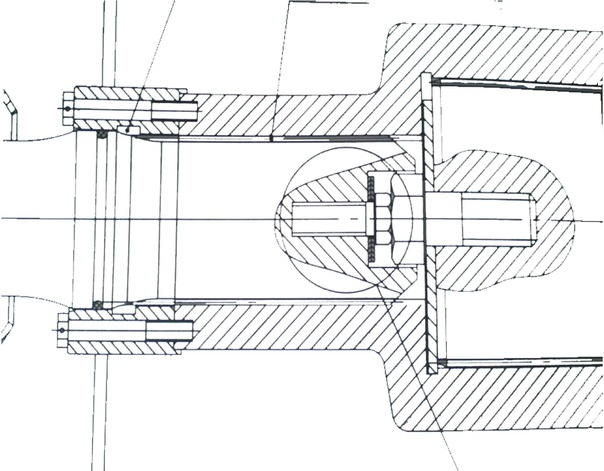

Рисунок 2-Корпус

4.2 Анализ детали на технологичность

Моя деталь – 75600-2103028 корпус редуктора (смотри рисунок 1) - изготавливается из Сталь 45 (ГОСТ 1050-88) с содержанием углерода С= 0.42 - 0.5 и твердостью 229НВ. Деталь представляет собой тело вращения. Заготовкой является горячая объемная штамповка.

В таблицах 1 и 2 приведены химический состав и механические свойства стали.

Таблица 1 — Химический состав Сталь 45 ГОСТ 1050-88, в процентах

|

С, % |

Si, % |

Mn, % |

S, % |

P, % |

Ni, % |

Cr, % |

Cu, % |

|

Не более |

|||||||

|

0.42 - 0.5 |

0.17 - 0.37 |

0.5 - 0.8 |

до 0.04 |

до 0.035 |

до 0.3 |

до 0.25 |

до 0.3 |

Таблица 2 — Механический состав Сталь 45 ГОСТ 1050-88

|

σт, МПа |

σв,МПа |

δ5, % |

Ψ, % |

KCU, Дж/см2 |

HB, МПа |

|

245 |

470 |

19 |

42 |

390 |

229 |

где σв - предел кратковременной прочности, [МПа];

σT - предел текучести для остаточной деформации, [МПа];

δ5 - относительное удлинение при разрыве, [%];

Ψ - относительное сужение, [%];

KCU - ударная вязкость, [кДж/м2];

HB - твердость по Бринеллю, [МПа].

Рисунок 4 – Эскиз детали

Качественный анализ на технологичность.

Технологичные элементы:

- наличие унифицированных фасок под 45о;

- наличие радиусов скруглений;

- наличие канавки для выхода шлифовального круга;

- симметричная конструкция детали;

- простоя форма детали, позволяющая использовать стандартные станочные приспособления для обработки данной детали.

Нетехнологичные элементы:

— по форме: наличие семи сквозных отверстий; наличие фаски под 300.

— по

точности: высокая степень шероховатости

поверхностей:

Ø105 -

Ra 2,5.

-

Ra 2,5.

— по

техническим требованиям: высокое

требование к радиальному биению

поверхностей (допуск радиального биения

поверхности Ø105 относительно

базы Б не более 0,1 мм); Позиционный допуск

поверхностей (Позиционный зависимый

допуск поверхности Ø13

относительно

базы Б не более 0,1 мм); Позиционный допуск

поверхностей (Позиционный зависимый

допуск поверхности Ø13 мм

относительно базы R

0.25).

мм

относительно базы R

0.25).

Для более точного и подробного анализа детали мы проведём количественный анализ. Назначение квалитетов точности смотри в таблице 3, а шероховатость поверхности в таблице 4.

Количественный анализ на технологичность.

Таблица 3 — Назначение квалитетов точности

|

Размер, мм |

Допуск, мкм |

Квалитет |

Размер, мм |

Допуск, мкм |

Квалитет |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Ø105+0,12+0,26 |

140 |

10 |

Ø13+0,43 |

430 |

14 |

|

Ø105+0,87 |

870 |

14 |

5-0,3 |

300 |

14 |

|

Ø149+0,16 |

160 |

10 |

|

|

|

|

73-0,74 |

740 |

14 |

|

|

|

|

28+0,52 |

520 |

14 |

|

|

|

|

15-0,43 |

430 |

14 |

|

|

|

|

5+0,48 |

480 |

15 |

|

|

|

|

156±0,5 |

1000 |

14 |

|

|

|

KT = 1-1/Aср [1] с. 25

KT = 1-1/13,47=0,92

где Аср – средний квалитет точности детали

Аср = Σ(niA)/ Σni [1] с. 25

где А – количество поверхностей,

n – квалитет

Аср=(7+8+14·9+15·3+16)/15=13,47

Определяем коэффициент шероховатости.

KM = 1-1/Шср [1] с. 25

KM = 1-1/17,12=0.94

где Шср – средняя шероховатость поверхностей детали.

Шср = Σ(niШ)/ Σni [1] с. 25

Шср =(20·15+5+2,5+0,63)/18=17,12

Таблица 4 — Шероховатость поверхностей

|

Шероховатость по Ra, мкм |

Количество поверхностей |

|

20 |

7 |

|

10 |

6 |

|

2,5 |

2 |

Вывод: деталь достаточно технологична и имеет хорошие базовые поверхности. По техническим условиям деталь тоже технологична, т.к. KT =0,92 и KM=0.94.

4.3 Выбор метода получения заготовки, расчет заготовки

Для детали корпус изготовление целесообразно тем, что экономится время на обработку,увелиивается точность и качество изготовления детали и деталь изготавливается на одном станке.

Оценка технологичности конструкции детали является важным этапом технологической подготовки производства. Конструкция детали является технологичной, если при ее изготовлении и эксплуатации затраты материала, времени и средств минимальны. Оценка технологичности проводится качественно и количественно с расчетом показателей технологичности по ГОСТ 14.201-83. Качественная оценка («хорошо», «плохо») предшествует количественной. Во всех случаях анализ технологичности завершается расчетом технико-экономических показателей, подтверждающих целесообразность предложенных мероприятий.

Комплекс критериев технологичности детали, обрабатываемой на станках с ЧПУ и в ГПС, условно можно разделить на две группы. Первая группа критериев определяет общие требования к детали; во вторую группу входят критерии технологичности, относящиеся к обрабатываемой поверхности.

К общим требованиям относятся: обоснованный выбор материала детали и увязка требований качества поверхностного слоя (шероховатости поверхности, упрочнения, остаточных напряжений в поверхностном слое и т. д.) с маркой материала детали; обеспечение достаточной жесткости конструкции; наличие или создание искусственных технологических баз, используемых при обработке и захвате заготовки промышленным роботом; сокращение до минимального числа установов заготовки при обработке; наличие элементов, удобных для закрепления заготовки в приспособлении, причем зажимные элементы должны обеспечивать доступ для обработки всех поверхностей детали и высокую жесткость системы заготовка — приспособление; возможность обработки максимального числа поверхностей с одного установа с использованием в основном консольно закрепленного инструмента; отсутствие или сведение к минимуму глухих отверстий и отверстий, расположенных не под прямым углом к основным координатным осям детали (взаимное угловое расположение обрабатываемых поверхностей должно учитывать дискретность углов поворота стола станка и возможность использования стандартных угловых фрез); максимальная возможная унификация формы и размеров обрабатываемых элементов, что обеспечит обработку их минимальным числом инструментов и использование типовых подпрограмм, т е. сократит затраты на подготовку программы; задание координат обрабатываемых элементов с учетом возможностей устройства ЧПУ станком; форма детали, удобная для автоматического контроля и обеспечения условия легкого удаления стружки.

Таким образом, при анализе технологичности деталей, обрабатываемых в ГПС, необходимо учитывать требования обработки, контроля, захвата и транспортирования заготовок и деталей при изготовлении, надежного удаления стружки, максимального упрощения программирования, обеспечения благоприятных условий работы режущего инструмента, т. е. высокой надежности технологической системы.

Для облегчения программирования при разработке чертежей деталей необходимо учитывать возможности устройств ЧПУ. Позиционные устройства ЧПУ имеют абсолютную систему отсчета, поэтому координаты обрабатываемых элементов в этом случае необходимо задавать от технологических баз (абсолютная система). В контурных устройствах ЧПУ способ задания размеров принят, как правило, в относительной системе, т. е. по приращениям.

Современные устройства ЧПУ позволяют задавать размеры в декартовой системе координат (абсолютной или относительной), в полярной системе и смешанным образом, когда координаты центра, например, группы отверстий задают в декартовой системе, а положение центров отверстий — в полярной.

Предполагается, что при обработке на станках с ЧПУ поле рассеяния размеров расположено симметрично относительно среднего размера. Поэтому программирование ведут по средним размерам. Для всех размеров с несимметричным расположением поля допуска необходим расчет среднего размера.

Форма задания контура поверхности может быть графической, табличной или аналитической. Аналитическое задание предпочтительно при применении САПР.

На сверлильно-фрезерно-расточных станках с ЧПУ при анализе технологичности детали особое внимание обращают на точность обработки поверхностей, используемых в качестве технологических баз, на унификацию формы и расположения повторяющихся элементов, расположенных симметрично и зеркально (ячейки, карманы, группы отверстий). Особое внимание следует обратить на создание условий работы инструмента (работы без ударов).