- •Практика для получения первичных

- •Профессиональных навыков

- •(Учебная)

- •Учебное пособие для студентов

- •Содержание

- •Часть 1 Слесарная практика

- •Тема 1 Введение

- •Общие сведения о слесарном деле

- •Общие сведения о производственной (профессиональной) практике в государственном образовательном

- •Производственная (профессиональная) практика

- •Организация, объем и формы учебной практики в учебно-производственных мастерских

- •Квалификационные требования. Квалификационная характеристика

- •Материалы, применяемые в машиностроении

- •Приобретение первичных профессиональных навыков и умений

- •1.6 Организация рабочего места слесаря

- •1.7 Техника безопасности, производственная санитария и

- •Тема 2 Основы измерения. Классификация измерительных средств

- •2.1 Общие сведения по метрологии

- •2.2 Средства измерения углов и конусов

- •Тема 3 Слесарно-монтажные инструменты и трубопроводные работы

- •3.1 Набор рабочего инструмента слесаря

- •Ручной инструмент. Типовой набор ручного инструмента (рис.3.1) делится на:

- •3.2 Механизированный слесарный инструмент Назначение механизированных инструментов и область применения

- •Классификация механизированных инструментов

- •3.3 Трубопроводные работы

- •3.3.1 Соединения трубопроводов и фасонные части к ним

- •3.3.2 Трубопроводная арматура

- •Тема 4 Разметка заготовок

- •4.7 Типичные дефекты при выполнении разметки, причины их появления и способы предупреждения

- •4.8 Техника безопасности

- •Контрольные вопросы:

- •Тема 5 рубка

- •5.1 Типичные дефекты при рубке, причины их появления

- •Контрольные вопросы:

- •Тема 6 Резка металла

- •6.2 Правила безопасности труда

- •6.3 Основные правила резания листового и полосового

- •6.4 Основные правила резания труб труборезом

- •6.6 Типичные дефекты при резании металла, причины их появления и способы предупреждения

- •Контрольные вопросы:

- •Тема 7 Правка и гибка

- •Тема 8 Опиливание

- •8.3 Механизация работ при опиливании

- •Инструменты для механизации опиловочных работ

- •8.4 Типичные дефекты при опиливании металла, причины их появления и способы предупреждения

- •Контрольные вопросы:

- •Тема 9 сверление, зенкерование и

- •Крепление инструмента на станке

- •Контрольные вопросы:

- •Тема 10 Нарезание резьбы

- •10.1 Накатывание резьб

- •10.2 Типичные дефекты при нарезании резьб, причины их

- •Контрольные вопросы:

- •Пригоночные операции слесарной обработки

- •Тема 11 Распиливание и припасовка

- •11.1 Основные правила распиливания и припасовки деталей

- •11.2 Типичные дефекты при распиливании и припасовке деталей,

- •Контрольные вопросы:

- •Тема 12 Шабрение

- •12.1 Средства механизации

- •12.2 Альтернативные методы обработки

- •12.3 Типичные дефекты при шабрении, причины их появления

- •Контрольные вопросы:

- •Тема 13 Притирка и доводка

- •13.1 Механизация притирочных и доводочных работ

- •Ручное механизированное оборудование

- •Стационарное оборудование для притирки и доводки

- •13.2 Типичные дефекты при доводке и притирке, причины их появления и способы предупреждения

- •Контрольные вопросы:

- •Сборка неразъемных соединений

- •Тема 14 Клепка

- •14.1 Механизация клепки

- •14.2 Типичные дефекты клепки, причины их появления

- •Контрольные вопросы:

- •Тема 15 Пайка, склеивание и лужение

- •Приемы пайки среднеплавкими и тугоплавкими припоями

- •Лужение растиранием и погружением

- •15.1 Типичные дефекты при паянии, причины их появления и способы предупреждения

- •Контрольные вопросы:

- •15.2 Склеивание

- •15.3 Характеристика и назначение материалов, используемых для выполнения соединений трубопроводов

- •Контрольные вопросы:

- •Тема 16 Термическая обработка

- •16.1 Химико-термическая обработка стали

- •Контрольные вопросы:

- •Тема 17 Сварка, резка и наплавка

- •В зависимости от расположения шва на свариваемом изделии различают швы нижние (обыкновенные), верхние (потолочные), горизонтальные и вертикальные. Наиболее труден процесс сварки потолочных швов.

- •17.1 Классификация способов сварки Одним из признаков классификации способов сварки является применение давления для сжатия деталей в процессе сварки. Сварка может осуществляться:

- •17.2 Электрическая сварка

- •17.3 Газовая сварка и резка

- •Контрольные вопросы:

- •17.4 Наплавка

- •Тема 18 Комплексная работа

- •Заключение

- •Литература

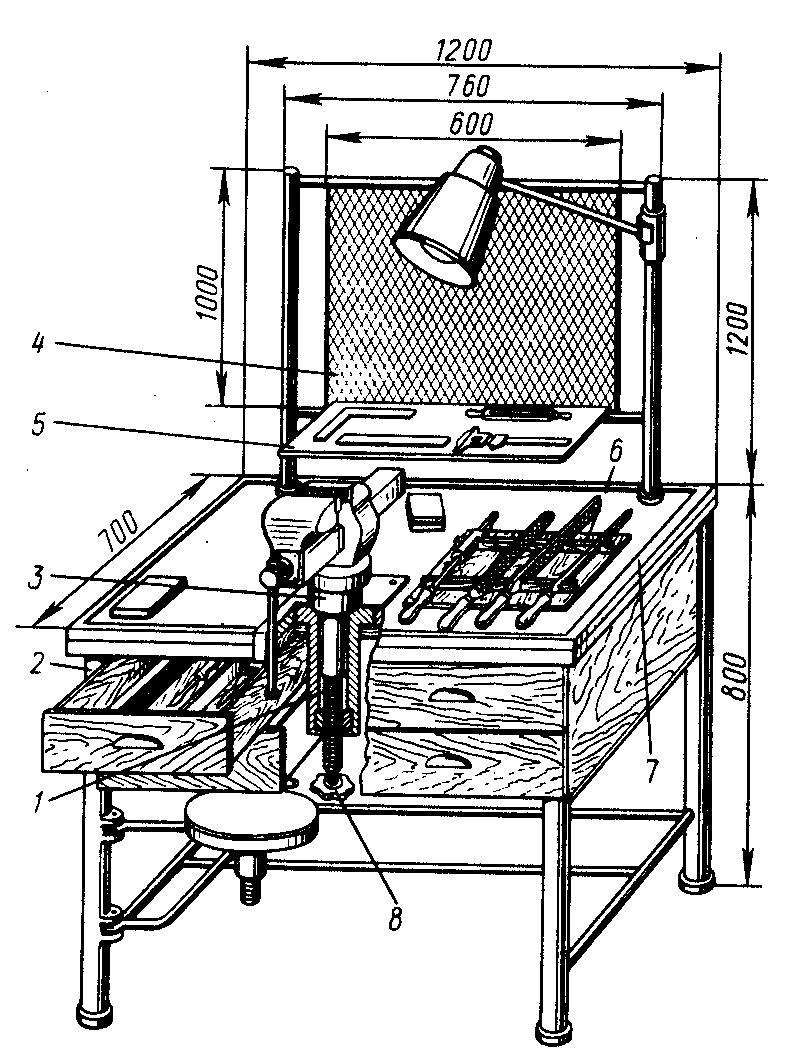

1.6 Организация рабочего места слесаря

Под рабочим местом понимается определенный участок производственной площади, цеха участка, мастерской, закрепленной за данным рабочим (или бригадой рабочих), предназначенной для выполнения определенной работы и оснащенной в соответствии характером этой работы оборудованием, приспособлениями, инструментами и материалами. Организация рабочего места является важнейшим звеном организации труда. Правильный выбор и размещение оборудования, инструментов и материалов на рабочем месте создают наиболее благоприятные условия работы, при которых при наименьшем затрате сил и средств труда обеспечиваются безопасные условия работы, достигается высокая производительность и высокое качество продукции.

Основным оборудованием рабочего места слесаря является, как правило, одноместный слесарный верстак с установленными на нем тисками и представляет собой каркас сварной конструкции из стальных или чугунных труб, стального профиля (уголка).

Крышку (столешницу) верстаков изготавливают из досок толщиной 50-60 мм (из твердых пород дерева). Столешницу покрывают листовым железом толщиной 1-2 мм. Кругом столешницу окантовывают бортиком, чтобы с неё не скатывались детали. Остальные элементы слесарного верстака см. рис. 1.2.

1-регулировочный

винт; 2 - каркас верстака; 3 - хвостовик

тисков; 4 - защитная сетка; 5 - полочка

для измерительного инструмента; 6 -

планшет для рабочего инструмента; 7 -

планка-бортики; 8 - маховичок

Рисунок 1.2 Слесарный

верстак с регулируемыми

по

высоте тисками Рисунок

1.3 Тиски слесарные параллельные,

поворотные

На верстаке располагаются параллельные поворотные тиски. Тиски устанавливают на верстаках и используют при различных слесарных работах: стуловые при рубке, гибке и других видах обработки с ударными нагрузками; параллельные, неповоротные и поворотные – при выполнении более сложных и точных работ, не связанных с сильными ударами по заготовке; ручные – для закрепления небольших заготовок, если их неудобно или опасно держать руками. Параллельные поворотные тиски (рис. 1.3) состоят из плиты основания – 3, поворотной части – 4 с неподвижной губкой – 9, подвижной губки – 7 со сквозным прямоугольным вырезом, в котором находятся гайка – 10 и зажимной винт – 11. Перемещение подвижной губки осуществляется упорной планкой – 6 при вращении рукоятки – 5.

Для поворота тисков на требуемый угол по круговому Т-образному пазу в основании тисков перемещается болт с рукояткой – 2, с помощью которой поворотная часть – 4 прижимается к основанию – 3. Для увеличения срока службы тисков к рабочим поверхностям губок привертывают стальные термически обработанные губки – 8 с насечкой. Тиски можно регулировать по высоте винтом – 8 (рис. 1.2).

Правильный выбор высоты тисков по росту рабочего влияет на точность слесарной обработки и предупреждает его преждевременную утомляемость. Для выполнения опиловочных работ правильный выбор тисков по высоте будет на рис. 1.4 а, 1.4 б. На рис. 1.4 в показана правильная высота стуловых тисков при рубке.

Рисунок

1.4 Высота установки тисков

Рисунок 1.5 Пример

рационального расположения

инструмента

на слесарном верстаке

Большое внимание на производительность труда слесаря оказывает правильная организация и оснащенность рабочего места. Пример удачной планировки и организации рабочего места изображен на рис. 1.5.

Хранить инструмент следует в выдвижных ящиках верстака в таком порядке, чтобы режущий и измерительный инструменты – напильники, молотки, зубила, ключи, сверла, угольники и т.п. – не портились от ударов, царапин и коррозии. Подробное описание и способы пользования слесарным инструментом даны при изучении конкретного вида работы.