- •Практика для получения первичных

- •Профессиональных навыков

- •(Учебная)

- •Учебное пособие для студентов

- •Содержание

- •Часть 1 Слесарная практика

- •Тема 1 Введение

- •Общие сведения о слесарном деле

- •Общие сведения о производственной (профессиональной) практике в государственном образовательном

- •Производственная (профессиональная) практика

- •Организация, объем и формы учебной практики в учебно-производственных мастерских

- •Квалификационные требования. Квалификационная характеристика

- •Материалы, применяемые в машиностроении

- •Приобретение первичных профессиональных навыков и умений

- •1.6 Организация рабочего места слесаря

- •1.7 Техника безопасности, производственная санитария и

- •Тема 2 Основы измерения. Классификация измерительных средств

- •2.1 Общие сведения по метрологии

- •2.2 Средства измерения углов и конусов

- •Тема 3 Слесарно-монтажные инструменты и трубопроводные работы

- •3.1 Набор рабочего инструмента слесаря

- •Ручной инструмент. Типовой набор ручного инструмента (рис.3.1) делится на:

- •3.2 Механизированный слесарный инструмент Назначение механизированных инструментов и область применения

- •Классификация механизированных инструментов

- •3.3 Трубопроводные работы

- •3.3.1 Соединения трубопроводов и фасонные части к ним

- •3.3.2 Трубопроводная арматура

- •Тема 4 Разметка заготовок

- •4.7 Типичные дефекты при выполнении разметки, причины их появления и способы предупреждения

- •4.8 Техника безопасности

- •Контрольные вопросы:

- •Тема 5 рубка

- •5.1 Типичные дефекты при рубке, причины их появления

- •Контрольные вопросы:

- •Тема 6 Резка металла

- •6.2 Правила безопасности труда

- •6.3 Основные правила резания листового и полосового

- •6.4 Основные правила резания труб труборезом

- •6.6 Типичные дефекты при резании металла, причины их появления и способы предупреждения

- •Контрольные вопросы:

- •Тема 7 Правка и гибка

- •Тема 8 Опиливание

- •8.3 Механизация работ при опиливании

- •Инструменты для механизации опиловочных работ

- •8.4 Типичные дефекты при опиливании металла, причины их появления и способы предупреждения

- •Контрольные вопросы:

- •Тема 9 сверление, зенкерование и

- •Крепление инструмента на станке

- •Контрольные вопросы:

- •Тема 10 Нарезание резьбы

- •10.1 Накатывание резьб

- •10.2 Типичные дефекты при нарезании резьб, причины их

- •Контрольные вопросы:

- •Пригоночные операции слесарной обработки

- •Тема 11 Распиливание и припасовка

- •11.1 Основные правила распиливания и припасовки деталей

- •11.2 Типичные дефекты при распиливании и припасовке деталей,

- •Контрольные вопросы:

- •Тема 12 Шабрение

- •12.1 Средства механизации

- •12.2 Альтернативные методы обработки

- •12.3 Типичные дефекты при шабрении, причины их появления

- •Контрольные вопросы:

- •Тема 13 Притирка и доводка

- •13.1 Механизация притирочных и доводочных работ

- •Ручное механизированное оборудование

- •Стационарное оборудование для притирки и доводки

- •13.2 Типичные дефекты при доводке и притирке, причины их появления и способы предупреждения

- •Контрольные вопросы:

- •Сборка неразъемных соединений

- •Тема 14 Клепка

- •14.1 Механизация клепки

- •14.2 Типичные дефекты клепки, причины их появления

- •Контрольные вопросы:

- •Тема 15 Пайка, склеивание и лужение

- •Приемы пайки среднеплавкими и тугоплавкими припоями

- •Лужение растиранием и погружением

- •15.1 Типичные дефекты при паянии, причины их появления и способы предупреждения

- •Контрольные вопросы:

- •15.2 Склеивание

- •15.3 Характеристика и назначение материалов, используемых для выполнения соединений трубопроводов

- •Контрольные вопросы:

- •Тема 16 Термическая обработка

- •16.1 Химико-термическая обработка стали

- •Контрольные вопросы:

- •Тема 17 Сварка, резка и наплавка

- •В зависимости от расположения шва на свариваемом изделии различают швы нижние (обыкновенные), верхние (потолочные), горизонтальные и вертикальные. Наиболее труден процесс сварки потолочных швов.

- •17.1 Классификация способов сварки Одним из признаков классификации способов сварки является применение давления для сжатия деталей в процессе сварки. Сварка может осуществляться:

- •17.2 Электрическая сварка

- •17.3 Газовая сварка и резка

- •Контрольные вопросы:

- •17.4 Наплавка

- •Тема 18 Комплексная работа

- •Заключение

- •Литература

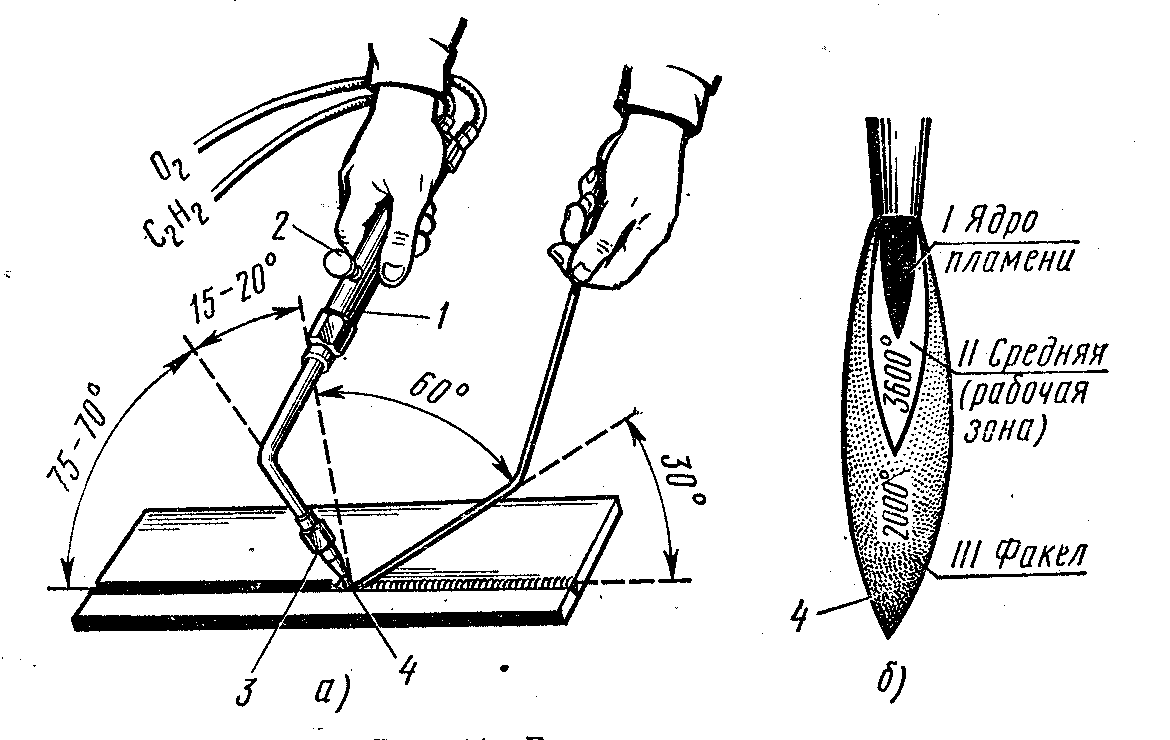

17.3 Газовая сварка и резка

Газовая сварка относится к способам сварки плавлением. При этом способе сварки кромки свариваемых деталей соединяются швом совершенно так же, как при дуговой сварке, но источником тепла служит не дуга, а сварочное пламя, которое образуется при сгорании горючего газа (ацетилена, а также коксового и светильного газа, водорода, бензола и др.). Горючие газы, смешиваясь с кислородом, дают пламя 4 высокой температуры (около 36000С – рис. 17.4, б).

а

- схема процесса, б

- строение пламени Рисунок

17.4 Газовая сварка

При сварке горелку продвигают вдоль шва, соблюдая необходимый угол наклона мундштука и проволоки к свариваемой поверхности. Угол наклона мундштука (рис. 17.4, а) колеблется от 150 (для сварки листов толщиной 1 мм) до 800 (при толщине 15 мм и выше).

Подвод газового пламени осуществляется сварочной горелкой (рис.17.4, а), в которой происходит смешивание кислорода и горючего газа, а корпус 1 позволяет удерживать горелку в рабочем положении. На корпусе расположены вентили 2, регулирующие подвод кислорода и ацетилена. На конце горелки имеется мундштук 3, через который выходит из смесительной камеры горючая смесь.

Газовая резка применяется для разделения металла на части – при разрезке листового материала большой толщины, рельсов, сортового проката; при вырезке деталей сложного контура из толстого листа. Кроме резки, струей кислорода прожигают отверстия в металле толщиной от 100 до 3000 мм.

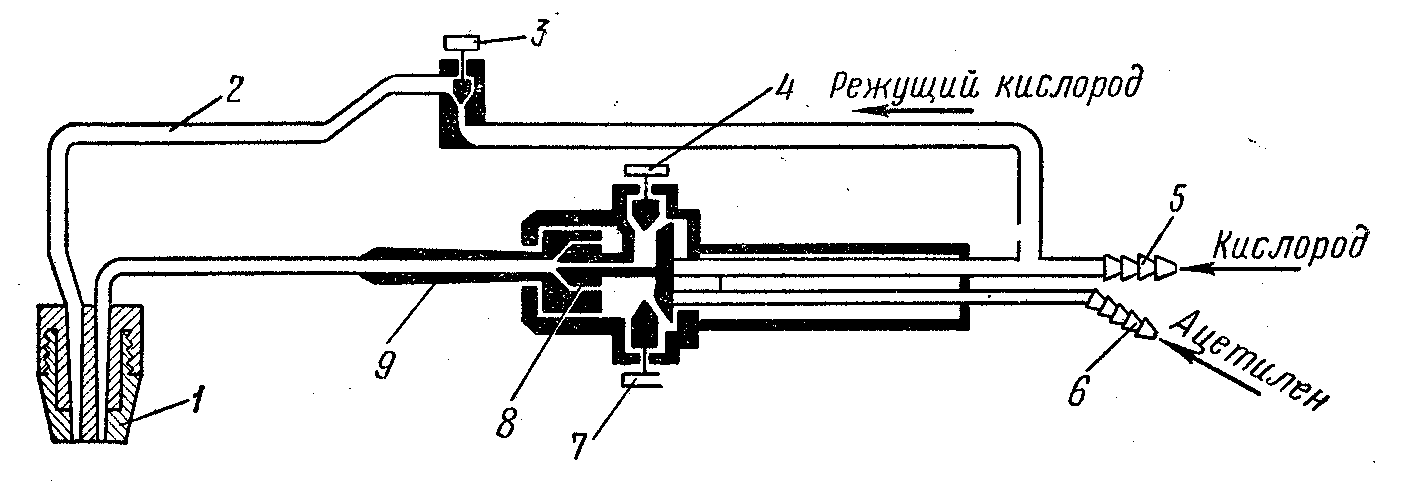

Газокислородную резку выполняют вручную и специальными машинами. Для ручной резки применяют универсальный резак, имеющий сменные мундштуки – два подогревательных и пять режущих. Конструкция резака (рис.17.5) в той части, где обеспечивается смешение горючей смеси, принципиально не отличается от сварочной горелки.

1 - наконечник, 2,

5, 6 - трубки, 3, 4, 7 - вентили, 8 - инжектор,

9 - смесительная камера Рисунок

17.5 Ацетиленовый резак

Техника безопасности при выполнении сварочных работ. К обслуживанию сварочных установок и аппаратуры, к производству сварочных работ допускаются только рабочие, знающие правила техники безопасности и имеющие право на производство этих работ.

Контрольные вопросы:

-

Каково значение сварки в технике и народном хозяйстве?

-

Перечислите способы сварки, расскажите об особенностях их.

-

Какие примеси в металла влияют на свариваемость? Какие стали не свариваются?

-

Что такое контактная сварка и как она выполняется?

-

В чем заключаются особенности газовой сварки?

-

Как осуществляется термитная сварка?

-

Для каких работ применяют газовую резку металлов?

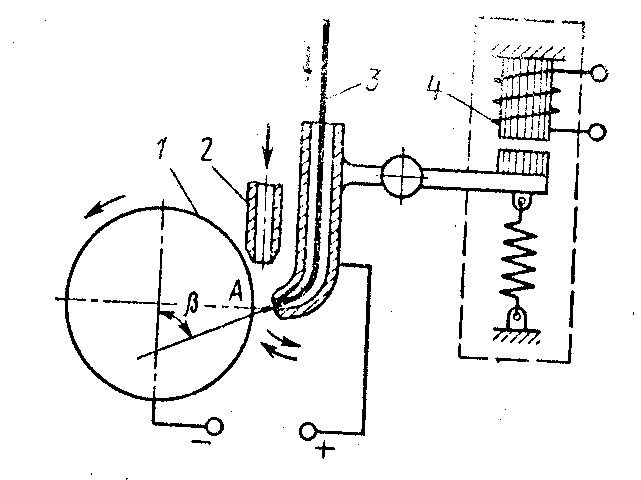

17.4 Наплавка

Наплавка занимает важное место в сварочной технологии и широко применяется при ремонте и восстановлении изношенных деталей, а также при изготовлении новых деталей, у которых необходимо обеспечить особые свойства поверхностей (например, твердость, износостойкость, коррозионную стойкость, жаростойкость).

Наплавку осуществляют нанесением расплавленного металла на поверхность изделия, нагретую до оплавления или до температуры надежного смачивания жидким наплавленным металлом. При этом наплавленный слой составляет одно целое с основным металлом за счет образования металлических связей.

Для наплавки могут быть использованы различные источники нагрева: газовое пламя, электрическая дуга, высокочастотный нагрев, электрошлаковый процесс, луч лазера и др. Толщина наплавленного металла может быть различной: 0,5 – 10 мм и более.

Для того чтобы свойства наплавленного металла не существенно изменялись за счет «разбавления» его основным металлом при наплавке поверхностей с особыми свойствами, глубина проплавления металла изделия и соответственно доля его участия в образовании поверхностного слоя должны быть минимальными.

Наплавку можно выполнять ручным и механизированным способами. Механизированная наплавка обеспечивает более высокое качество и производительность. Для дуговой наплавки больших по площади поверхностей используют специальное оборудование, в которых плавящимся электродом является лента. Применяют ленточные электроды сплошного сечения и порошковые ленты. Порошковая лента имеет металлическую оболочку, внутри которой заключена шихта, содержащая шлакообразующие компоненты и легирующие добавки. При выполнении ремонтных работ по восстановлению изношенных поверхностей иногда весьма нежелательной оказывается деформация изделия, вызываемая неравномерным нагревом. Способ вибродуговой наплавки позволяет получать наплавленный слой с незначительной деформацией изделия.

Сущность его в том, что наплавку выполняют электродом 3 (рис.17.6), которому сообщают механические колебания в направлении изделия 1 с помощью электромагнита 4 с частотой 30-100Гц и амплитуды 0,5 - 1 мм. Электрическая дуга при этом периодически заворачивается на свариваемое изделие и снова возбуждается. При каждом замыкании частицы электрода остаются на поверхности изделия. В зону наплавки непрерывно подают охлаждающую жидкость (раствор щелочи) или струю воздуха через сопло 2. Принудительное охлаждение поверхности повышает твердость наплавленного слоя. Наиболее часто этот способ применяют при наплавке цилиндрических изделий небольшого диаметра при восстановлении изношенных шеек валов.

1 - наплавляемое

изделие; 2 - сопло для подачи охлаждающей

жидкости; 3 - электродная проволока; 4 -

электромагнитный вибратор Рисунок

17.6 Схема вибродуговой наплавки

Металлизация представляет собой процесс осаждения распыленного струей газа жидкого металла на поверхность изделия. К источнику нагрева (им может быть газовое пламя, электрическая дуга, плазменная струя) подают проволоку, которая расплавляется. Жидкий металл подхватывается струей газа, подаваемого под давлением в зону плавления, и выбрасывается с большой скоростью через сопло металлизатора в виде распыленных капель. Поток брызг расплавленного металла направляют на поверхность изделия. Ударяясь о поверхность, капли соединяются с ней и образуют слои покрытия.

Материал покрытия может подаваться в металлизатор в виде проволоки (стальной, алюминиевой, медной, цинковой и др.), а также в виде неметаллических порошков (стекла, эмалей, пластмасс). Таким образом, термин «металлизация» оказывается неточным, поскольку включает в себя процессы нанесения в неметаллических покрытий.

По сравнению с наплавленным слоем металлизационный слой, состоящий из мелких поверхностно-окисленных частиц металла, имеет меньшую прочность.

Металлизацию применяют для восстановления изношенных поверхностей деталей машин, для защиты поверхности от коррозии, изнашивания, в декоративных целях.