56 97 Чугун s 6

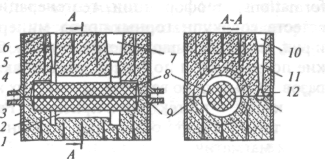

Продольный (а) и поперечный (в) разрезы печи «Ромслт»: / - загрузочное отверстие в своде; 2 - свод; 3 - чугунная летка; 4 — шлаковая летка; 5 — подина; 6 — чугун; 7 — ко-пильник чугуна; 8 — копильник шлака; 9 — чугунный переток; 10 — шлаковый переток; 11 — футеровка; 12 — медные кессоны; 13- спокойный слой шлака; 14- барботируемый слой шлака; 75 — нижний ряд фурм; 16 — верхний ряд фурм; 17 — газоотвод

шлаке (CaO/SiO2 = 0,8-Н,1). В слое шлака в кинетич. режиме с большой скор, идет эндо-термич. реакция жидкофаз. восстан. железа углем и углеродом чугуна:

FeO + С = Fe + CO.

Образ, жидкое железо науглерож., и капли чугуна стекают в металлоприемник. Конечный шлак содержит лишь 1—3 % FeO, а степень извлеч. железа в чугун достигает 0,98. Макс, достигнутая произв-ть печи при работе на шихте с 60 % Fe сост. 680 т/сут [кипо 0,19 м3/(т • сут)]. Уд. расходы угля и кислорода на плавку, соотв., 650—900 кг/т чуг. и 600-800 нмэ/т чуг. При переработке шламов удается перевести в отходящие газы до 100 % РЬО и ZnO, а затем уловить эти ценные соединения в тканевых фильтрах.

Уд. капит. затраты на стр-во печи «Ромелт» в сред, на 40 % ниже, чем при стр-ве дом. печи равной произв-ти. Себестоимость чугуна на 15-20 % ниже, чем у домен, чугуна;

равновесный процесс [equilibrium process] — п. перехода термодинамич. системы из одного равновес. сост. в др., столь медл., что все про-межут. сост. можно рассмат. как равновесные. Р. п. хар-риз. очень (в пределе бескон.) медл. измен, термодинамич. параметров сост. системы. Всякий р. п. обратим, и, наоб., любой обрат, процесс — равновесный;

роторный процесс [rotor process] — один из видов передела жид. чугуна в сталь без затраты топлива продувкой чугуна во вращ. агрегате (роторе) технич. чистым кислородом. Р. п. разраб. в 1952 г. на металлургич. з-де в Оберхаузене (Германия). Ротор — горизонт, или слегка наклон, цилиндр, вращ. вокруг прод. оси (0,1—4 об/мин). Суммар. продолжит, плавки в 60-т роторе ок. 2 ч. Р. п. предназначен для передела гл. обр. фосфористых чугунов. Из-за вые. затрат на строит-во и больших эксплуатац. расходов р. п. не получил рас простр.;

Дутье

112

сыродутный процесс [bloomery process] — получ. тестообраз. железа непосредст. из руды в сыродут. горнах или небольших печах шахт, типа. С. п. — древнейший способ произ-ва железа, примен. со 2-го тыс. до н.э. до нач. XX в. Первоначально с. п. вели в так наз. сыро-дут, горне — яме, футеров, огнеуп. глиной, или камен. очаге на естеств. тяге, для чего в нижней части устраивали открыт, фурму. После розжига слоя древесного угля на подине в горн сверху поочередно загружали жел. руду и древесный уголь, общее кол-во загруж. руды достигало 20 кг. Темп-pa в рабочем пространстве горна (1100—1350 °С) была недостат. для расплавления малоуглерод. железа. Раскал. крицу извлекали из горна и проковывали для уплотн. (сварив.) и частич. освобожд. от шлака. По мере усовершенств. сыродут. горна стены его начали футер, кирпичом и естеств. огнеупорным камнем; увеличились попереч. размеры и высота горна, к-рый постеп. превр. в низкошахтную домницу; начали применять искусств, дутье (поср. мехов); масса крицы увелич. до 15-25 кг. Разновидность с. п. — крично-рудный процесс;

термодинамический процесс [thermodynamic process] — п. в макроскопич. системе, связ. с переходом ее из одного равновес. сост. в др. в рез-те внеш. воздействий. Различ. след. осн. виды т. п.: адиабат., изобарич., изотермич., изохор. Т. п. м.б. обрат, и необрат.;

технологический процесс [technological process] — п. получ., обраб. и отделки к.-л. метал-лургич. продукции;

томасовский процесс [Thomas process] — технологич. п. произ-ва стали из жид. чугуна с вые. содерж. Р (1,6-2,0 %) в конвертере с осн. футеровкой, в к-ром чугун продув, воздухом, подав, через сопла в днище конвертера. В т. п. в отличие от бессемер. в конвертер сначала заливают известь (9-12 % от массы чугуна), а затем чугун, конвертер ставят вертик. и начинают продувку. При окисл. и ошлаков. фосфора выдел, большое кол-во тепла, и темп-ра стали возраст, до 1600 °С. П. разработан и впервые осуществлен в бессемер. конвертере англ, инж. С. Томасом в 1878 г. В наст. вр. т. п. не примен. из-за низкой произв-ти и ряда др. техни-ко-экономич. недостатков;

хлоридовозгоночный процесс [chloride volatilization] — п., основ, на разнице в темп-рах кип., конденс., сублим. и асублим. хлоридов разных металлов. X. п. применяют в осн. для произ-ва цв. металлов (Ti, Zr и др.), редких и рассеянных элементов (Hf, Sc, Ru и др.), к-рые затруднит, получать традиц. окислит.-вос-

ПРОЦЕСС

становит. методами, при рафиниров. нек-рых цв. металлов (напр., Al, Sn) и при перераб. отработ. катализаторов, отходов и полупродуктов химич. и металлургич. произ-ва. Наиб, масшт. х. п. примен. в металлургии титана. Исх. сырье для получения Ti — титанистые шлаки, ильменит, или рутилсодерж. концентраты. Хлориров. оксида титана и металлов-примесей ведется при 700-850 °С в присут. тв. углерода или СО с использ. шахт, электропечей и аппаратов хлорир. в жид. ванне — солевых хлораторов.

Раздел, парогаз. смеси хлоридов Ti, Fe, Al, V, Sc, Si и др. происх. в системе конденсации и ректификации TiCl4 с использ. разницы темп-р фаз. переходов хлоридов t^Jt , °С: Ti - 25/136,5; Fe - 303/319; Al - нет/189; Si - 69/57; Mg - 714/1413; Ca - 782/1900. Из рафиниров. TiCl4 металлич. Ti получают восстановлением магнием (процесс Кроля) или натрием (процесс Хантера);

хлорный процесс [chloride process] — метод аффинажа (получения) золота высокой чистоты, включающий продувку расплава чернового золота хлором; основан на окислении газообразным хлором неблагородных металлов и серебра с образованием нер-ри-мого в золоте хлоридного расплава, который вследствие меньшей плотности всплывает на поверхность ванны и периодически удаляется. П. ведут в графитовых тиглях с корундовой футеровкой и индукционных печах при 1150 "С. X. п. позволяет получить золото 995-й пробы;

цементационный процесс [electrolitic precipitation]— п. осаждения металлов, основанный на электрохимическом протекании реакции между металлом-цементатором и ионом осаждаемого металла, имеющего более положительный электродный потенциал. Ц. п. применяют для выделения золота и серебра из цианистых р-ров. Вкачестве металла- цементатора используют цинк. При небольшом содержании золота в р-ре расход цинковой пыли составляет от 15 до 25 г на тонну р-ра: для богатых р-ров — 40 г на 1 т р-ра. Степень осаждения золота — 99,5-99,9 %, концентрация золота в обеззолоченных р-рах - 0,02-0,03 г/м3.

электродный процесс [electrode process] — электрохимич. превращения на границе электрод/электролит, при которых через эту границу происходит перенос заряда, проходит электрич. ток. В зависимости от направления

113

ПРОЧНОСТЬ

перехода электронов (с электрода на вещество или наоборот различают катодный и анодный. Э. п., приводящие соответственно к восстановлению и окислению веществ. Мерой скорости э. п. служит плотность тока (А/см2). Простейший э. п. — реакция переноса электрона типа Fe2+ -» Fe3+ + е. Более сложные э. п. сопровождаются образованием новой фазы. Клим относятся катодное осаждение и анодное растворение металлов. В технике широкое применение нашли разнообразные методы обработки и получения металлов, основанные на э. п. (см. Гальванотехника, Электролиз, Электрометаллургия, Анодирование).

электросталеплавильный процесс [electric steelmaking process] — технологич. п. получ. стали из Fe-содерж. материалов в электрич. печах. Электросталь для дальн. передела, вып-лавл. преимущ. в дуг. печах с осн. футеровкой. Эти печи имеют важные преимущ. перед др. сталепл. агрегатами: возможность нагрева металла до вые. темп-р электрич. дугой, относит, простота регулировки тепл. режима, восстановит, атмосфера в печи и др. Шихта для электроплавки состоит из стального лома, леги-ров. отходов, передел, чугуна, металлизов. окатышей, шлакообраз. материалов, окислителей, науглероживателей, легир. добавок и раскислителей. Сущест. неск. разновидностей э. п. в дуг. печах: с полным окислением примесей; переплав легир. отходов без окисления и с примен. газообраз, кислорода; метод смешения; плавка на жидком полупродукте (дуплекс-процесс) и др. Э. п. с полным окислением примен., когда в шихтовых материалах содерж. повыш. кол-во фосфора и др. примесей, включает 3 периода: расплавление, окисление и восстановление. В окислит, период плавки присадкой тв. окислителей (жел. руды, агломерата и др.) или вдув, кислорода в ванну окисляют примеси в расплаве (Р, Si, Mn, С). Актив, кипение металла, вызв. выделением пузырьков СО2 в рез-те реакции обезуглерож., способствует быстрому нагреву ванны, дегаз. стали от р-ренных газов (Н2, N2), удалению неметаллич. включений. В восстановит, период плавки удаляют серу (до 0,01 %), сталь раскисляют (см. Раскисление металлов) и коррект. ее химич. состав (присадкой ферросплавов или лигатур) и темп-ру. Глубокая десульфурация стали обеспеч. наведением т.н. белого шлака (55-65 % СаО; 10-20 % SiO2; < 1,0 % FeO) no

реакциям: FeS + С + СаО = CaS + Fe + CO; MnS + С + СаО = CaS + Mn + CO. Но в наст, вр. для мощных дуг. печей, преимущ. эксшгуа-тир. в комплексе с агрегатами внепеч. рафи-нир. стали, цели и задачи восстановит, периода неск. изменились и намного сузились (см. Внепечное рафинирование). Поэтому восстановит, период плавки в таких печах часто наз. периодом доводки. Переплав легир. отходов без окисления позволяет сохранить ценные легкоокисляющиеся легир. элементы (Сг и др.).

Плавку в кислых дуг. печах обычно применяют в литейных цехах для литья стальных отливок. Э. п. в кислой печи одношлак. и имеет меньшую продолжит., чем осн. Металл имеет меньшую газонасыщ., более вые. темп-ру, лучшую жидкоподвижн., что особ, важно для фасонного литья. Кислая футеровка дешевле осн. и имеет более вые. стойкость. Существ, недостаток кислого э. п. — невозможн. удаления Р и S из стали. Кислые дуг. печи обычно имеют небольшую емк. (1—5 т).

Плавка стали в индукц. печи, осуществл. в осн. методом переплава и сводится, как правило, к расплавл. шихты, раскисл, металла и выпуску. Это обусловл. вые. требования к шихт, материалам по содерж. вред, примесей.

ПРОЧНОСТЬ [strength] — св-во тв. тел сопротивляться разрушению (раздел, на части), а тж. необрат, измен, формы (пластич. деформации) под действием внеш. нагрузок. В завис, от материала, вида напряж. сост. (рас-тяж., еж., изгиб и др.) и условий эксплуатации (темп-pa, время и хар-р нагрузки) для металлов и сплавов использ. разные хар-ки п. (предел прочн., врем, сопрот., длит, прочн., предел усталости и др.). Разрушение металлов и сплавов — сложный процесс, завис, от перечисл. и множ. др. факторов, поэтому определяемые хар-ки п. — усл. величины и не являются исчерпывающими.

П. металлов и сплавов обусл. силами взаимодействия м-ду атомами и ионами. Напр., сила взаимодействия двух соседних атомов (если пренебречь влиянием окружающих атомов) зависит лишь от расст. м-ду ними (рис. 1). При равновес. расст. г0 « 10 нм эта сила равна нулю. При меньших расст. атомы отгалкив., а при больших — притягив. На кри-тич. расст. rk сила притяжения по абс. величине макс, и равна Ff Напряжение, соответ. Ft, наз. теоретич. п. на разрыв от= 0,1£, где Е— модуль Юнга). Но в реальности разруш. наблюл. при нагрузке Р или напряжении о = P/S в 102-103 раз меньше ат. Расхождение теоретич. п. с реальной объясн. неоднородностью струк-

114

ПРОШИВКА - ПРЯМОУГОЛЬНИК

Рис. 1. Зависимость взаимодействия двух атомов от расстояния между ними (обозн. — см. в тексте)

туры материала (границы зерен в поликристаллах, дефекты кристаллич. строения, неме-таллич. включения и др.), из-за к-рых нагрузка Р распред. неравномерно по сеч. образца. Разрушению всегда предшест. большая или меньшая пластич. деформация (см. Разрушение). При создании высокопрочных материалов стремятся в первую очер. повысить сопротивление пластич. деформации. В металлах и сплавах это достигается либо за счет снижения плотн. дефектов структуры (п. нитевидных кристаллов, не имеющих подвижных дислокаций, достигает теоретич.), либо за счет пред. вые. плотн. дислокаций в мелкодисперсной структуре (рис. 2).

Теоретическая прочность • Прочность усов

Реальная прочность металлов ^ ~

![]()

Плотность искажении

Рис.2. Прочность кристаллов в зависимости от плотности искажений решетки

ПРОШИВКА [piercing] - 1. Технологич. операция получения полых гильз из слитков или заготовок при произ-ве бесшовных труб на прессах с использов. прошивной иглы и на прошивных станах с использов. оправки, (см. Трубопрокатное производство). 2. Операция при ковке и штамповке на кузнечных молотах и прессах для получения в теле поковки отверстия (сквозная п.) или углубления (несквозная п.) вдавлив. в нее сплош. или полого прошивня или пуансона. П. может использоваться тж. как подготовит, операция для последующей раскатки или протяжки заготовок на оправке, для предварит, наметки сквозного

отверстия, получающ. при последующей просечке (иногда просечку наз. п.). 3. Технологич. операция, осуществл. в штампах пуансоном с острыми кромками, для удаления внутр. заусенца (пленки), сохраняющ. у штамп, поковок при наметке в них сквози, отверстия.

ПРУЖИНЕНИЕ [springback] — изменение размеров листовых штампов, изделий по ср. с размерами, задан, инструментом, вследствие действия упр. напряжений после снятия де-формир. нагрузки. При этом растянутые слои заготовки укорачиваются, а сжатые удлиняются. Разнонаправл. упр. деформации в зонах растяжения и сжатия вызывают поворот поперечного сечения штамповки на нек-рый угол, наз. углом пружинения.

ПРУТОК [rod] — длинномерный полуфабрикат круглого или профильного (прямоуг., шестиуг., овального и др.) сечения из металлов и сплавов, получ. прокаткой или прессов, с использов. в кач-ве заготовки дня изгот. деталей методами пластич. деформации или обработки давл. Для повышения точности геометрии, в ряде случаев — механич. свойств, п. после прокатки или прессования подвергают калибровке холодным или теплым волочением.

ПРЯДЬ [strand] — элемент стального каната, сост. из проволок, свитых по спирали в один или неск. концентрич. слоев.

ПРЯЖА углеродная [spun carbon) — крученая нить из двух или более углеродных волокон длиной 25—100 мм. Исх. сырьем для получения п. у. явл. непрер. термостабилизир. (окисл.) полиакрилонитрильный жгут, содерж. до 320 тыс. элемент, волокон. Получ. п. у. или текстильные изделия из нее (ткань, трикотаж) подвергают высокотемп-рной обработке.

ПРЯМОУГОЛЬНИК [rectangle]:

прямоугольник—гладкая бочка [rectangle-plain barrel] — система гладких калибров, когда прокатка ведется на гладкой бочке с кантовкой раскатов м-ду проходами на 90'; позволяет изменением межвалков, зазора изменять диапазон прокатыв. прямоуг. и квадрат, профилей. Система п.-г. б. обеспеч. равномерность деформации, хорошее удаление окалины, малый износ валков и расход энергии,

115

ПСЕВДООЖИЖЕНИЕ - ПУДРА

но обладает невыс. эффективностью деформации из-за своб. уширения. Эта система ис-польз. на обжимных и черновых клетях загот. и сорт, станов и при прокатке полос, металла. Наиб, полно реализ. она при бескалибровой прокатке;

прямоугольник—квадрат [rectangle-square]

— система калибров с прямоуг. (неравноос ными) и квадрат, ящич. (равноос.) калибра ми. Квадрат, калибр может повторяться через один, два, а иногда и через три прямоуголь ных, последний из к-рых ребровой. Обычно катают с чередованием прямоуг. и ящич. ка либров, что обеспеч. хорошее кач-во пов-ти металла. Эта система калибров позволяет по лучать профили разных размеров из одного калибра, причем неглубокий его врез мало ослабляет прочн. валков; обеспеч. хорошее удаление окалины с раскатов, их равномер ное обжатие по ширине и устойч. положение на рольганге; отлич. простотой валковой ар матуры. Однако она не позволяет получать геометрич. правильные квадраты. Система п.—к. примен. для изгот. крупных заготовок на обжим, и заготов. станах, в обжим, и черн. клетях сорт, станов, при прокатке полос, про филей. Ее разновидность — система гладкая бочка — квадрат, использ. на непрер. станах и станах с последоват. располож. клетей.

ПСЕВДООЖИЖЕНИЕ [fluidization] -сост. гетерог. системы тв. тело — газ, при к-ром частицы материала находятся в восход, потоке газа в состоянии, напомин. кипение жидкости (см. Кипящий слой). В такое сост. зерн. материал переходит при опред. (критич.) скорости газ. потока, при этом слой материала расшир., и его сопротивление движению газа, при данной вые. слоя, остается практич. пост, с увеличением скор, потока газа. В псевдоожиж. слое из-за хорошего контакта частиц с газом хим. реакции идут весьма интенсивно; подвижность слоя подобна подвижности жидкости, позволяет легко непрер. загружать и выгружать материал из печи; псевдоожиж. слой частиц обладает вые. теплопроводностью и коэфф. теплопередачи, что дает возможность поддерживать во всей массе слоя нужную темп-ру, а также осуществлять (при необход.) теплосъем. п. применяют при обжиге сульфид, металлургич. сырья, сушке, кальцинации, хлорир. и др. процессах в системе зерн. тв. тело

— газ.

ПУАНСОН [die] — раб. элемент штампа, охватыв. штампуемым материалом при штамповке и (или) являющ. подвижным. При штамповке п. непосредст. давит на заготовку, на-ходящ. во второй части штампа — матрице; при прессовании п. передает давление через пресс-шайбу на заготовку, выдавлив. через матрицу. Для съема изделия или отхода с пуансона применяют съемник штампа, а для центриров. и крепления п. — пуансонодержа-тель.

ПУДЛИНГОВАНИЕ [puddling] - пироме-таллургич. передел чугуна в мягкое железо с низким содерж. углерода, получ. в тестообразном сост. на поду пламенной отражат. (пудлинговой) печи. П., пришедшее на смену кричному переделу (см. Кричный процесс), хар-ризовалось более вые. произв-тью и, кроме того, позволяло заменить дорогой древесный уголь др. видами топлива. Впервые отражат. печь для получения ковкого железа использовали в 1766 г. англичане — бр. Т. и Д. Креннедж, применив в качестве топлива камен. уголь. При использов. этого процесса на под пудлинговой печи загружают чушки чугуна. Расплавившийся металл и шлак в печи подвергают перемешиванию (пудлингованию) металлич. штангами. Образ, на поду печи тестообразные комочки железа «накатывают» на штангу в крицу (обычно массой 40-60 кг). Затем крицу извлекают из печи, проковывают на молотах и направляют на прокатку. В нач. XIX в. п. явл. осн. способом получения больших кол-в железа и стали. Со второй половины XIX в. п. стало интенсивно вытесняться более соверш. мартен, и конвертер, процессами передела чугуна в сталь. В России п. не применяется с 1930-х г.г.

ПУДРА [powder] — тонкие металлич. порошки чешуйчатой формы, использ. преимущ. в кач-ве пигментов для красителей:

спеченная алюминиевая пудра (САП) [sintered aluminum powder, SAP] — композиц. материал на основе чешуйч. А1- порошка, уп-рочн. равномерно распредел. дисперсными (сотые доли микрометра) частицами А120,. Технология изгот. САП включ. след, операции: пульверизацию (распыл.) жид. алюминия и последующий размол получ. порошка в шар. мельнице; хол. брикетирование пудры; вакуум, дегазацию брикетов; спекание нагретых брикетов под давлением; изгот. из брикетов полуфабрикатов (прутков, фасонных профилей, листов и др.) горячей или холод-

116

ной деформацией. В России з-ды ЦМ изгот. А1-пудру марок АПС-1 (6-9 % А12О3), АПС-2 (9-13 % А12О3), АПС-3 (13-16 % А120,) и соответст. полуфабрикаты САП ма рок САП-1, САП-2 и САП-3, высоко проч ные, особенно при повыш. темп-pax. Напр., механич. св-ва САП-2: при 20 °С ав > > 320 МПа, а„2 > 230 МПа, 6 > 4 %; при 500 'С ал> 90 МПа, о„2 > 80 МПа, 8 > 1 %, о > 50 МПа. САП использ. для изгот. дета лей, работающих при 300—500 °С.

ПУЗЫРИ [blisters] — полости в теле слитка или отливки, образ, в рез-те выделения газов при кристаллизации:

вторичные пузыри [secondary blisters] — п. округлой формы, образ, вслед за сотовыми пузырями ближе к оси слитка кип. стали;

подкорковые пузыри [subcutaneous blisters] — дефект слитка спок. стали в виде тонких извил, каналов вблизи поверхности слитка;

раскатанные пузыри [rolled-on blisters] — дефект проката в виде прод. тонких трещин, образовав, из наружных или подкорковых пузырей слитка или литой заготовки. Р. п. расположены обычно в неск. рядов и имеют окисл. поверхность;

сотовые пузыри [honeycomb blisters) — п. в слитке кип. стали, располож. группами в виде сот, вытянутых от периферии к оси слитка.

ПУЗЫРЬ-ВЗДУТИЕ [bulging blister] - дефект пов-ти лист, проката в виде вспучивания металла из-за загрязнения газ. пузырями или неметаллич. включениями.

ПУЛЬПА [slurry] — смесь тонкоизмельч. (< 1 мм) полез, ископ. с водой. П. образ, при измельч. руд перед обогащением, при гидродобыче, гидротранспорте и т.п. Вязкость п. возрастает, а скор, оседания тв. частиц уменьш. с повыш. плотн. (отношение масс тв. и жид. фаз) и увеличением кол-ва тонких классов частиц (микроразмеров).

ПУЛЬПОПРОВОД [slurry line] — сооружение для транспортировки пульпы, сост., как правило, из трубопроводов, насосных станций и хранилищ.

ПУЛЬСАТОР [pulsator] — испытат. машина, как правило, с гидравлич. приводом, для динамич. и циклич. испытаний металлов и сплавов.

ПУЛЬСАЦИЯ [pulsation] — способ коле-бат. перемещ. и перемешив., реализ. пульсато-

ПУЗЫРИ - ПУСЬЕРА

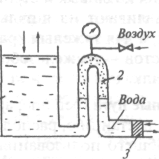

ром. П. применяют для интенсификации гид-рометаллургич. процессов (выщелачивания, экстракции, ионного обмена, классификации и др.). Пульсаторы м.б. механич. (поршневые, мембранные, сильфонные, комбиниров.) или пневматич. (электромагн., с кулачково-клап. или мембранно-клап. устр-вами, роторным эолотниково-распределит. или дисковым распределит, механизмами). Схема п. с поршн. пульсатором приведена на рис. Размещая в реакторе разные насадки и используя п., можно создавать не только возвр.-постулат., но и вращат., центробежные, горизонт, и др. виды движения.

Схема пульсации с поршневым пульсатором: / - реактор; 2 — газовый буфер; 3 — поршень

ПУРОФЕР-ПРОЦЕСС [Purofer - Pure Ferro-Process] — процесс восстановления окусков. железорудного сырья газом в шахтной печи прямоуг. сеч. с закругл. углами. Подача газа — фурменная. Восстановление оксидов железа ведется под давл. 0,2 МПа в противотоке шихты и газа, поступ. в печь с 1000-1100 °С. Газ-восстановитель получают методом частичного парокислородного окисления мазута. Часть колошник, газа, очищ. от паров Н2О и СО2, после нагрева со свежим конверт, газом возвращ. в печь, не имеющую зоны охлаждения металлиз. шихты. Горячее (800 °С) губч. железо непрер. выгруж. из печи, брике-тир. и отправл. в электросталеплав. цех. П.-п. разработан немец, ф. «Huttenwerk Oberhausen» (Германия). В 1969 г. в Оберхаузене сооружена опытно-промыш. шахтная печь объемом 90 м3; произ-тью 500 т/сут. В 1977 г. построены две промышл. шахтные печи (объемом 180 м3 и произ-тью 1000 т/сут) в Ахвазе (Иран) и Санта-Крузе (Бразилия). На 1 т губч. железа расход. 14,2 ГДж тепла и 260 м3 кислорода. В 1980 г. обе шахтные печи остановлены в связи с вые. энергозатратами.

ПУСЬЕРА [blue powder, zinc dust] — тонкая голубоватая Zn-пыль (иногда с примесью Cd). Образ, при быстром охлаждении па-

117

ПУТИ - ПЫЛЕПРИГОТОВЛЕНИЕ

ров в произ-ве цинка методом дистилляции. В п. преобл. сферич. частицы. Содержит до 90 % (60-70 % металлич.) Zn, 0,7-2,3 % Cd, l-1,5 % Pb, до 1 % Fe и др. Собирается в алон-жах. П. направляют на извлечение Cd, а тж. нек-рых др. металлов (Аи, Ag, In и др.) из р-ров их цементацией.

ПУТИ [track)— рельсовые п., по кот-рым передвигаются подъемные краны. П. для мостовых и настенных кранов, устанавлив. в пром. зданиях и на эстакадах, монтируются на стальных или железобетонных подкрановых балках, улож. на консоли колонн. Наземные п. для легких козловых и строит, башен, кранов устанавливают на шпально-балластном основании, а для тяжелых кранов и перегрузочных мостов — на железобетонных фундаментных балках:

подъездные пути [belt line; approach]— ж.-д. пути, связыв. станцию, располож. на ж.-д. магистрали общего пользования с промыш. (в т.ч. металлургии.) предприятием, а тж. ж.-д. пути на самом предприятии, т.н. п. п. промыш. транспорта. На крупном металлургич. комбинате длина п. п. достигает неск. сотен км и включает не только соединит., но и п. ж.-д. станций вспомогат. назначения (передат., сортиров., погруз.-разгрузочных и др.) на территории комбината.

ПУШКА [gun]:

доменная пушка [blast-furnace gun] — машина для забивания чугун, летки огнеуп. глиной, выдавлив. через носок с помощью поршня с гидравлич. или электрич. приводом;

электронная пушка [electron gun] — 1. Устр-во для получ. (эмиссии) своб. эл-нов, их ускорения, формиров. луча и направл. его на нагрев, материал. В плав, эл-нно-лучевых печах примен. эл-нные пушки разных типов. Наиб, распространение получили аксиальные эл-нные пушки, для к-рых хар-рно наличие ус-кор. анода и длинный лучевод. Попер, сеч. луча, как правило, круглое. 2. Составная часть эл-нного микроскопа, создающая направл. на объект пучок эл-нов.

ПУШОНКА [slaked lime] — гашеная известь, Са(ОН)2 (см. тж. Известь).

ПЫЛЕВЫНОС [dust removal] — кол-во пыли, образующейся при к.-л. технологич. процессе.

ПЫЛЕПРИГОТОВЛЕНИЕ топлива

[pulverization]— измельчение и сушка тв. топлива (обычно камен. угля), предназнач. для сжигания в камерных топках котлоагрегатов. Крупность частиц топлива после размола колеблется от 0,09 до 1,0 мм (более тонко размалывают угли, бедные летучими, напр, антрацит). При п. топливо предварит, дробят до кусков размером < 15 мм, а затем окончат, измельчают в мельницах (шаровых, барабанных, молотковых и др.). Размол топлива в большинстве случаев совмещ. с его подсушкой в единой сушильно-мельничной системе.

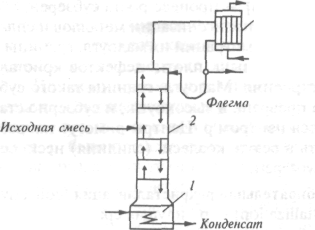

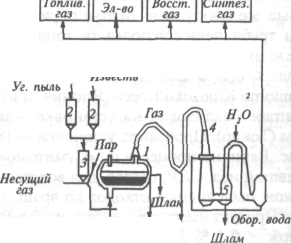

С конца 1970-х гг. начато интенсивное использование пылеугольного топлива взамен дефицитного кокса в доменных печах при расходе 70—140 кг/т чугуна. В н.в. разработаны и введены в эксплуатацию в разных странах различные системы (установки) подготовки и вдувания пылеугольного топлива (обычно размером частиц до 75 мкм), при-готовл. из низкозольных углей с содержанием золы 2—14 %, летучих 20—40 % и влаги до 2 %. Эти системы имеют отделения приема, хранения, помола углей с улавливанием пыли в циклонах и рукавных фильтрах и распределит.-дозировочные отделения. Схема первого в СССР и Европе промыш. отделения пылеприготовления, введ. на Донецком металлургич. заводе (Украина) в 1980 г., приведена на рис.

16

is

Схема отделения приготовления на Донецком металлургическом заводе: / - бункер; 2 - средства доставки; } -склад угля; 4 — транспортер; 5 — бункер; 6 — сепаратор; 7

-

фильтр тонкой очистки; 8 — батарейный циклон; 9 - бункер; 10 — магнитная сепарация и отсев включений; //

-

циклон-осадитсль; 12 — питатель сырого угля; 13 - уст ройство для предварительной сушки; 14 — возврат круп ной фракции; 15 — бункер пыли; 16 - устройство для при готовления сушильного агента; 17- углепомольное сред ство; 18 - средство доставки пыли в распределительно- дозировочное отделение

118

ПЫЛЕУЛАВЛИВАНИЕ [dust collecting (catching)] — комплекс инженерных и технологии, мероприятий и процессов, связ. с отводом запыл. газов от источников образов, пыли с послед, выдел, тв. частиц из газового потока (см. тж. Газоочистка):

мокрое пылеулавливание [wet dust collecting]

— п., при к-ром использ. эффект смачивания частиц пыли в рез-те столкновения с капля ми или пленкой введ. жидкости. М. п. промыв кой газа водой осуществ. в скрубберах, мок рых циклонах, пенных пылеуловителях. Они позволяют достичь вые. степени улавливания до 90-97 % пыли с частицами < 3-5 мкм;

сухое пылеулавливание [dry dust collecting]

— п. за счет гравитац. или электростатич. сил без использования жидкости.

ПЫЛЕУЛОВИТЕЛЬ [dust trap (catcher, collector)] — устр-во или аппарат для грубой очистки газ. потоков от пыли и механич. примесей (см. тж. Газоочистка)'.

гравитационный пылеуловитель [gravity dust trap] — п. камер, типа, в к-ром крупные (более 10—20 мкм) частицы пыли из потока газов выдел, за счет силы тяжести; степень улавливания обычно не превышает 50—60 %\

инерционный пылеуловитель [inertial trap]

— п., в к-ром частицы пыли из потока газов выдел, за счет сил инерции при резком из менении направления движения потока. Осн. типы инерц. пылеуловителей: циклоны, ба тарейные циклоны, жалюзийные п. Батарей ные циклоны по ср. с обычными обеспеч. бо лее высокую степень улавливания, достига ющую для пыли с частицами 5—15 мкм до 80-95 %. Жалюзийные п. примен. только для улавливания крупной пыли с частицами > 20 мкм, степень улавливания таких частиц 60-80 %;

капельный пылеуловитель (скруббер Дойля)

[liquid trap (Doyle scrubber)] — п., принцип действия к-рого основан на ударе о пов-ть воды или др. жидкости потока очищ. газа, выходящ. из сопла со ск. 35-55 м/с и образующего завесу из капель жидкости, где и происходит улавливание пыли. Уровень жидкости в каплеуловителе на 2-3 мм ниже кромки выходного сопла. Эти аппараты шир. применяют для улавливания пыли из газов сушильных барабанов и др. агрегатов с высокой степенью улавливания (97—98 % и более). Расход воды в каплеуловителе ок. 0,2 л/м3 газа;

мешочный пылеуловитель [baghouse, bag

filter] — фильтрующий п. с фильтрами из шер-

ПЫЛЕУЛАВЛИВАНИЕ - ПЫЛЬ

стяной, хлопчатобумажной и спец. (напр., стекл.) ткани;

мокрый пылеуловитель [wet washer] — п. с использ. воды и др. жидкости для связыв. пыли. К м. п. относят: скоростные (турбулентные) п. (см. Труба Вентури), скрубберы полые и с насадкой, мокрые циклоны, барботажные, струйно-пенные пылеуловители и др.;

струйно-пенный пылеуловитель [foam-jet washer] — п. камер, типа со спец. решетками; очищ. газ проходит через слой, подав, на решетки воды или др. жидкости со ск., значительно превышающей ск. своб. всплывания пузырьков. Создается слой газожидкостной пены, в к-ром и происходит осн. улавливание пыли. Пыль улавлив. в виде пульпы, протекающей через отверстия решеток.

Нормальный режим аппарата устанавлив. лишь при оптим. кол-ве отверстий в решетке и скор, газов: в отверстиях решеток диаметром 4-7 мм скор, газов 6-13 м/с, своб. (живое) сечение всех отверстий верхней решетки 23 %, нижней 40 % пл. сечения аппарата. На решетке поддержив. слой пены вые. до 100-200 мм;

фильтрующий пылеуловитель [filter bag-house] — п., в к-ром частицы пыли из потока газов выдел, при фильтрации потока через пористую перегородку. Наиб, распросгран. явл. тканевые мешочные или рукавные фильтры. В завис, от хар-ра пыли и состава газа мешки изгот. из шерстяной, хлопчатобум. или спец. (напр., стекл.) ткани. Ф. п. обеспеч. вые. степень улавливания до 96-99 % даже мелкой пыли с < 1—5-мкм частицами.

ПЫЛЬ [dust] — дисперсная система, сост. из мелких (от 0,1 до 100 мкм) тв. частиц, находящихся во взвеш. сост. в газ. среде, к-рые могут нести электрич. заряды или быть элек-тронейтр. Концентр, пыли (запыленность) выраж. числом частиц или их общей массой в ед. объема газа (воздуха). Источники повыш. запыленности: металлургич., химич. и тек-стильн., строит., топлив. промыш. энергетика и др. отрасли. П. из горючих и легко окисл. вещ-в, напр., угольная, древесная, алюминиевая и др., может быть взрыво- и пожароопасной. П., содерж. кремнезем, вызывает заболевания легких — силикоз, не менее токсичны Be-, Pb- и Cr-пыль. Борьба с образованием п. и пылеулавливание явл. важной тех-нич. и санитарно-гигиенич. проблемой. Улавливание п. металлургич. агрегатов необх. тж. для

119

ПЬЕЗОМАГНЕТИЗМ - ПЯТНА

извлеч. из нее ценных компонентов (Zn, Cd, In и др.). На металлургия, предприятиях широко используют пылеуловители разных типов, созданы сложные системы очистки газов:

бурая пыль [brown dust] — п., образ, при продувке жидкого чугуна воздухом или кислородом в конвертере; состоит в осн. из оксидов железа;

колошниковая пыль [flue (blast-furnace) dust] — п., улавлив. из колошник, газа домен, печей;

рудная пыль [pit dust] — п. полезного ископ. и (или) пустой породы, взвеш. в рудничной атмосфере или осевшая в горных выработках. Р. п..— один из осн. источников проффес. заболевания легких — пневмокониоза. Кр. того, пыль Pb-, Mn-, As- и др. руд токсична, а пыль U- и Th-руд радиоактивна. В России допуст. концентрация р. п. в воздухе раб. зоны (пространство вые. до 2 м от почвы выработки) установ. в пределах от 1 до 10 мг/м3, а для токсичной пыли от 0,01 до 6 мг/м3.

ПЬЕЗОМАГНЕТИЗМ [piezomagnetism] — пьезомагн. эффект, возник, в вещ-ве под действием внеш. давл. П. возможен только в вещ-ве, с антиферромагн. (магн.) структурой, и принцип, невозможен в пара- и диамагнети-ках. П. возникает, когда под действием при-лож. давл. магн. симметрия антиферромагн. кристалла измен, так, что в нем появл. слабый ферромагнетизм.

ПЬЕЗОМЕТР [piezometer] — устр-во для измер. измен, объема вещ-в под действием

гидростатич. давл. Пьезометрич. измер. используют для получения данных о сжимаемости (объемной упругости) вещ-в, для использов. диаграмм сост., фаз. переходов и др. физ.-хи-мич. процессов.

ПЬЕЗОЭЛЕКТРИЧЕСТВО [piezoelectricity] — поляризация диэлектрика под действием механич. напряжений (прямой пьезо-электрич. эффект) и механич. деформация под действием электрич. поля (обратный пьезоэ-лектрич. эффект). Прямой и обратный пьезо-электрич. эффекты набл. в одних и тех же кристаллах пьезоэлектриках. На использовании пьезоэлектрич. эффекта осн. действие пьезо-электрич. датчика, измерит, преобразователя механич. усилия в электрич. сигнал.

ПЯТНА [spots, stains]:

белые пятна [white spots] — дефект слитка в донной его части, обусловл. ликвацией;

контактные пятна [contact spots] — в порошковой металлургии области физич. контакта частиц при прессов., нагреве и спекании, определ. интенсив, теплопередачи, уплотнения и консолидации, выявл. при фрак-тографич. анализе;

пятна загрязнения [dirts] — дефект пов-ти лист, проката в виде лент, полос, натеков, разводов, образ, вследствие прилипания жидкости (мазута, технологич. смазки, загрязн. масла или эмульсии) к пов-ти и дальн. не-равномер. окисл. при нагреве и травл. металла;

пятна слипания-сварки [sticks] — дефект пов-ти проката в виде темных участков налипания или отрыва металла, образовавшихся при размат. слипшихся или сварившихся участков полосы в рулоне или при разделении пакетов горячекат. листов.

120

•

.

J

РАБОТА [work] — мера действия силы, завис, от численной величины и направления силы и от перемещения точки ее приложения. Если сила .F численно и по направлению постоянна, а перемещение S = Л/0Л/, прямолинейно (рис.), то р. силы А - FScosa, где а — угол между направлением силы и перемещением. А > О при а £ 90', А < 0 при 90" < <а£ Ш',А = 0 при а = 90°, т.е. когда сила F перпендикулярна перемещению 5. Ед. измерения А — джоуль (1 Дж = 1 Н • 1 м). В общем случае для вычисления р. силы вводится понятие элементарной p. dA = FdScosa, где dS — элемент, перемещение, а — угол м-ду направлениями силы и касательной к траектории в точке ее приложения, направл. в сторону перемещения:

![]()

Схема приложения внешней силы к какой-либо точке тела

работа выходя [work function] — энергия, затрачив. на удаление эл-на из тв. тела или жидкости в вакуум. Переход электрона из вакуума в конденсиров. среду сопровожд. выделением энергии, равной р. в.; чем меньше р. в., тем легче эмитир. эл-ны. Р. в. наиб, полно изучена для металлов. Она зависит от крис-таллографич. структуры поверхности. Чем плотнее «упакована» грань кристалла, тем выше р. в. Для металлов возрастание р. в. приблизительно соответст. возраст, потенциала ионизации. Наименьшие знач. р. в. (~ 2 эВ) свойственны щелочным металлам (Cs, Rb, К), а наибольшие (~ 5,5 эВ) — металлам Pt-группы;

работа деформации [work (energy) of deformation] — p., затрач. на деформацию образца или изделия (напр., растяжение, сжатие или сдвиг); хар-риз. пл. соответст. участка на диаграмме «сила — деформация». Р. д., отнесенная к ед. объема или пл. сечения деформир. образца или изделия, наз. удельной р. д.;

работа разрушения [absorbed-in-fracture energy] — р., затрач. на разруш. образца или изделия; хар-риз. полной пл. диаграммы «сила—деформация». Р. р. обычно разделяют на р. зарождения магистр, трещины Л, и р. рас-простр. магистр, трещины Af на все сечение образца или изделия. Р. р., отнес, к пл. сечения разруш. образца или изделия, наз. удельной работой;

работа термодинамической системы [work of thermodynamical system] над внешними телами — заключ. в изменении параметров состояния этих тел (положение в пространстве, объем, напряженность электрич. поля и т.д.) и определяется кол-вом энергии, передав, системой внешним телам. В равновесных адиабат, процессах р. равна изменению внутр. энергии системы, в равновесных изотермич. — изменению своб. энергии (энергии Гельмголь-ца). В ряде случаев р. т. с. можно выразить др. термодинамич. потенциалами.

РАВНОВЕСИЕ [equilibrium] — наиб, веро-ят. макросост. вещ-ва, когда перем. величины независимо от выбора остаются постоянными при полном описании системы. Различают р.: механич., термодинамич., химич., фазовое и др.:

равновесие механической системы [mechanical equilibrium] — сост механич. системы под действием сил, при к-ром все ее точки покоятся по отнош. к рассматрив. системе отсчета. Если система отсчета является инерц., равновесие наз. абсолют., в противном случае — относит. Условия р. м. с. имеют вид равенств, связыв. действующие силы и параметры, определ. положение системы; число этих условий равно числу степеней свободы системы;

статистическое равновесие [statistical equilibrium] — состояние замкн. статистич. системы, в к-ром ср. значения всех физич. величин, хар-риз. состояние, не зависят от времени. С. р. не является равновесным в механич. смысле, т.к. в системе при этом не прекращаются малые флуктуации;

121

РАДИАЦИЯ - РАДИОГРАФИЯ

термодинамическое равновесие [thermody-

namic equilibrium] — состояние термодина-мич. системы, в к-рое она самопроизв. приходит через достат. большой промежуток времени в условиях изоляции от окруж. среды, после чего параметры состояния системы уже не меняются со временем. Процесс перехода системы в равновес. состояние наз. релаксацией. При т. р. в системе прекращ. все необратимые процессы, связан, с диссипацией энергии — теплопроводность, диффузия, химич. реакции и т.д. В общем случае система находится в т. р., когда термодинамич. потенциал системы, соответст. независ. в условиях опыта переменным, минимален. Напр., при задан, объеме и темп-ре должна'быть миним. свободная энергия, а при задан, давлении и темп-ре — термодинамич. потенциал Гиббса (см. Термодинамический потенциал);

фазовое равновесие [phase equilibrium] — термодинамич. равновесие системы, состоящей из двух или более фаз;

химическое равновесие [chemical equilibrium] — сост. системы, в к-рой обратимо протекает одна или неск. химич. реакций, причем для каждой из них скорости прямой и обратной реакции равны, вследствие чего состав системы остается пост., пока сохраняются условия ее существования. Термодинамически х. р. и в гомог. и в гетерог. системах (изолиров. и открытых) хар-ризуются как состояние, наиб, устойчивое в данных условиях, т.е. такое, в к-ром та или иная термодинамич. ф-ция сост. достигает миним. или макс, знач. Для изолиров. систем, т.е. не обменива-ющ. вещ-вом и энергий с внеш. средой, такой ф-цией явл. энтропия; при х. р. энтропия системы макс. В открытых системах, к к-рым относятся реальные пирометаллургич. процессы, для расчетов их состава при х. р. используют значения функций состояния, к-рые достигают экстрем, знач. В изобарно-изотер-мич. процессе достигает минимума энергия Гиббса системы, в изохорно-изотермич. процессе — Гельмгольца, а в адиабатич. процессе — энтропия.

РАДИАЦИЯ (от лат. radiatio-излучение) [radiation] — испуск. квантов энергии или потока частиц радиоакт. атомами или спец. созд. радиоизотоп, источниками, ат. реакторами, ускорителями, рентг. трубками, лазерами и др. устр-вами. В металлургии, при обогащении (в частности, для изменения скоростей реак-

ций тв. тело—жидкость, жидкостной экстракции и др. процессов, а тж. регулиров. уровней жидких и сыпучих вещ-в, дефектоскопии и др. целей) наибольшее примен. нашли гамма-излучатели на основе изотопов 137Cs и "Со. В плазменно-лазерной металлургии использ. мощные, когерентно настраив. источники оптич. излучения.

РАДИЙ (Ra) [radium] — радиоакт. элемент II группы Периодич. системы, ат. н. 88. Известны изотопы Ra с массовыми числами 213, 215, 219—230. Самый долгоживущий а-радио-акт. 226Ra с Г1/2 * 1600 лет. Ra открыт в 1898 г. франц. физиками супругами П. Кюри и М. Склодовской-Кюри совместно с А. Беккере-лем. Ra — чрезвыч. редкий и сильно рассеян, элемент. В U-рудах — гл. его источнике на 1 т урана приходится <, 0,34 г Ra.

Ra — серебристо-белый блестящий металл, быстро тускнеющий на воздухе, с ОЦК кристаллич. решеткой, у = 5,5 г/см3, tm = = 700+960 "С, tflm « 1140 "С. В соединениях проявляет одну степень окисления +2. Долгое время Ra был единств, элементом, радио-акт, св-ва к-рого находили практич. примем., напр, в медицине. Однако в н.в. он заменен более дешевыми искусств, радиоакт. изотопами. В неб. кол-вах Ra использ. для приготовл. нейтр. источников (в смеси с Be) и при про-из-ве светосоставов (в смеси с ZnS).

РАДИОАКТИВНОСТЬ [radioactivity] - самопроизв. распад неустойч. ат. ядер с испусканием корпускул, (нейтроны, протоны, нейтрино, а-, р-частицы) и высокочастот. элект-ромагн. излучения (у-кванты). В рез-те радио-акт, распада из ядер атомов одного химич. элемента могут образовываться др. радиоакт. или стабильные элементы (см., напр. Радиоактивные ряды). Ур-ние радиоакт. распада в интегр. форме имеет вид: ЛГ = JV0-exp (-Хт), где Na — исходное кол-во радиоакт. атомов, JVt -число атомов, не распавшихся к моменту времени т, X — пост, распада (радиоакт. пост.). Впервые явление радиоактивности обнаружено франц. физиком А. А. Беккерелем в 1896 г. при исследовании урана и его солей.

РАДИОГРАФИЯ [radiography, X-ray photography] — метод исслед. разных объектов (металлич. изделий, минералов и др.), использ. воздействие излучения радиоакт. изотопа на фотослой. В р. примен. внеш. источники иони-зир. излучения — спец. выпуск, пром-тью радиоакт. изотопы, помещ. в закрытые металлич. ампулы; в авторадиографии i(och. разно-

122

вид. р.) — внутр. радиоакт. изотопы, вводимые в исслед. объект. Фотография, (теневое) изображ. внутр. дефектов от ионизир. излучения, по к-рому устанавливают их форму и размеры; положено в основу «неразруш.» контроля металлич. изделий и полуфабр. Для р. используют гл. обр. рентг. пленки.

РАДИОСПЕКТРОСКОПИЯ [radio-frequency spectroscopy] — совокуп. методов ис-следов. строения вещ-ва, а тж. физич. и химич. процессов в нем, основ, на резонансном по-глощ. радиоволн. Р. изучает вещ-во в тв., жидком и газообр. состояниях. Р. отличается от оптич., инфракрасной и мессбауэр. (у)-спек-троскопии малыми энергиями поглощ. квантов. Это позволяет изучать тонкие взаимод. в веш-ве, вызыв. очень малые расщепления энергетич. уровней.

РАДИОХИМИЯ [radiochemistry] — наука, изуч. химию прир. и искусст. радиоакт. элементов, методы работы с ними, способы получ. и использов. Р. — часть науки, изуч. химич. и физич. явления, связ. с радиоакт. излучениями, в к-рую входят помимо р. радиац. химия, радиология, радиометрия. Иногда их рассматривают совместно.

РАДОН (Rn) [radon] — радиоакт. элемент VIII группы Периодич. системы; ат. н. 86, инерт. газ. В природе встреч, три а-радиоакт. изотопа Rn как члены естеств. радиоакт. рядов: 2"Rn (член ряда актиноурана; Т^„ = 3,92 с); 220Rn (ряд тория Г|/2 = 54,5 с) и 2Rn (ряд урана-радия Тш = 3,823 сут). Открыт Rn в 1899 г., когда амер. физик Р. Б. Оуэне обнаружил при распаде Th возникн. некой радиоакт. субстанции, к-рая, как доказал англ, физик Э. Резер-форд в том же году, представляет радиоакт. газ.

При норм, условиях Rn — газ без цвета, запаха и вкуса; /ким.= -61,8 °С, tm = -71 °С, ус.с * 9,9 г/дм3. В 1 объеме воды при О °С р-ряется ок. 0,5 объема Rn. Rn — один из самых редких элементов; содержание его в земной коре на глуб. до 1,6 км ок. 115т. Для получения Rn (изотопа 222Rn) через водный р-р соли радия пропускают газ (азот, аргон и т.п.). Прошедший через р-р газ содержит ок. 10" % Rn, к-рый затем выделяют сорбцией его на активиров. угле или спец. химич. способами.

РАЗВАЛЬЦОВКА [flaring, pipe expanding] — формоизмен. операция обраб. давл. для рас-шир. и угототн. элементов труб.

РАДИОСПЕКТРОСКОПИЯ - РАЗДЕЛКА

РАЗВЕРТКА [reamer, broach] — многолезвийный металлореж. инструмент для точной и чистовой обработки (развертывания) отверстий после их предварит, обраб. сверлом, зенкером или расточ. резцом. Р. м. б. машин, (примен. на станках) и ручн. (примен. при слесар. работах). Раб. часть р. состоит из режущих и калибр, зубъев. Реж. зубья остро зата-чив., на калибрующих оставляют ленточку шир. 0,1—0,3 мм.

РАЗГАРОСТОЙКОСТЬ [resistance to thermal erosion] — сопротивление металлов и сплавов малоцикл. низкочастот. усталости, когда возбуждение перем. темп-рных остат. напряжений в материале обусловл. циклим, измен, темп-ры, часто в сочет. с окислит, воз-деист, внеш. среды (напр., оруд. стволы, пресс-формы для литья под давл. и т.п.).

РАЗДАЧА [expanding] — формоизмен. операция обраб. металлов давл. для увеличения периметра трубы или полой заг. растяж. изнутри в радиальном направл. целым, секци-он., эластич. (резина, полиуретан) пуансоном; а тж. жидкостью при обеспеч. герметич. закр. объема:

раздача трубы волочением [expanding drawing] — р. т. протягав, через неподв. трубу-заготовку оправки большего диам., чем исх. внутр. диам. трубы.

РАЗДЕЛКА [preparation]:

разделка летки [taphole drilling] — операция открытия отверстия в плав, печи для выпуска металла или шлака; осуществл. вручную или с примен. спец. машин (устр-в);

разделка лома и отходов [scrap & waste preparation] — совокуп. операций подготовки лома и отходов к плавке, заключ. в его обезв-реж., демонтаже, освобожд. от загрязнений, резке, измельч., пакетиров. и т.д. Обезвреж. лома и отходов — нач. этап технологии переработки вышедших из строя машин, судов и агрегатов атомноэнергетич., химич. и обор, техники, сост. из операций дезактивации и удаления до безопасного уровня загрязнений радиоакт., химич. (бактериологич.), горюч, и взрывоопас. вещ-вами. Сосуды всех типов и размеров (баллоны, баки, автоклавы, бочки) и детали, содерж. полости (двигатели внутр. crop., коробки передач, редукторы), очищают от содерж. (масла, воды, снега, льда), а в их корпусах прорезают дополнит, отверстия,

123

РАЗЛИВКА

обеспеч. осмотр внутр. части их полости. Аналог, треб, относ, к снарядам, минам, боеголовкам, авиабомбам, стволам и магазинным коробкам стрелкового и артиллерийского оружия, тормозным и противооткатным устр-вам орудий, амортизаторам.

Наиболее распростр. при подготовке лома к переплаву демонтаж с применением газокислородной резки, дробление взрывом, на копрах и в молотк. дробилках, пакетиров. (прессов, пакетов), брикетир. и ножничная резка. Демонтаж с примем, газокислород, резки использ. при разделке крупных агрегатов, судов, ангаров, ж.-д., шахтных ракетных комплексов и т.п. на куски, пригодные для транспортир, к местам их окончат, разделки. На ло-моперерабат. предпр. в завис, от сеч. разделив, кусков лома примен. газокислород, (в т.ч. флюс.) резку, резку на гидроножницах (в т. ч. с предварит, двухстор. смятием), на гильот. и аллигатор, ножницах с электромеханическим приводом.

Один из осн. способов разделки негабарит, стальных и чугун, изделий (станины, изложницы, поддоны и т.п.) — дробление с использ. копра и молотковых дробилок, получив, шир. распростр. за поел. 20—25 лет. Для уменьш. затрат мощн. и сниж. уровня шума дробилок был предложен способ криог. дробл. лома (после охлажд. жидким азотом до —70 °С). В н.в. для разделки и утилизации созданы технологич. линии, оснащ. мощными молотковыми дробилками с брониров. камерами, вмещ. недемонтированный автомобиль. После фракц. раздел, кусков, осущест. их магн. сепарацию, на смену которой приходят методы полиградиент, сепарации дробл. фракций, позвол. отделять диа- и парамагн. материалы от ферро-магн. (куски меди от кусков алюминия и его сплавов, от нерж. стали аустенит. класса).

Свежие отходы и обрезь мелкосорт. и лист, проката компактир. прессованием, формируя пакеты размерами до 2000x1050x750 мм. Брикетир. стружку (после обезжиривания) на вальцовых установках, а пылевидные отходы шлифования быстрореж. и нержавеющей стали брикетир. спеканием в осуш. водороде. Масса брикетов из стружки, получ. удар, давлением или прессованием, сост. от 2 до 50 кг при кажущ. плотности 4-8 т/м3.

Раздел, сложный быт. и амортизац. лом, содерж. легкопл. металлы и сплавы, подверг, термич. сортировке, заключ. вступенч. нагреве его в камерных или проходных печах (му-соросжиг. или обжиг.). При нагреве до 300—

350 °С из металлошихты обжиг, и мусоросжиг. печей отделяют расплавы, содерж. легкопл. элементы, в числе к-рых преобл. Pb, Sn, Bi, Ga. Элементы типа шелоч. металлов, а тж. галогены (Вг, I) и Cd в этом интервале темп-р интенс. испар. и улавлив. системами пылеочи-стки газов. На последующей ступени нагрева до 800-900 °С происх. гшавл. и сепарация сплавов Al, Mg, Си (бронзы, латуни), а тж. Sb и Ва. Удаление жидких металлич. фаз, содержащих Ag и Аи, происх. при дальнейшем нагреве до 1000-1200 "С.

Разделка и подготовка лома и отходов из цв. металлов и сплавов предусматр., как и для вторичных черных металлов, след. осн. операции: сортир., разделку, резку, дробл., из-мельч., пакетир., брикетир., сушку и обез-жир., обогащ. в тяж. средах, электромагн. сепарацию и др. Для первичной перераб. вто-ричн. сырья (стружка, кабельный лом, аккумуляторы и др.) используют специализир. линии. Из подготовленных лома и отходов цв. металлов получают вторичные Al, Cu, Pb, Zn, Sn, Ni и их сплавы.

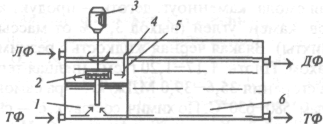

Разливка стали сверху (а) и сифоном (6): 1 - сталеразли-вочный ковш; 2 - изложница; 3 - утеплительная надставка; 4 — промежуточная воронка; 5 - жидкая сталь; 6 - центровая; 7 — прибыльная надставка; 8 — поддон; 9 ~ сифонный припас

РАЗЛИВКА металла [metal casting] — процесс получения полупродукта (слитка, заготовки) для дальн. обраб. давл. (прокаткой, ковкой, прессов, и т.п.) наполнением жидким металлом изложницы или водоохлажд. металлич. кристаллизатора. Р. м. отличают от литья, при к-ром металл, затвердевая, образует готовые фасонные отливки (детали). Р. м. — важный этап технологич. цикла произ-ва металла, т. к. в ходе разливки и кристаллизации слитка (заготовки) формир. его мн. физ.-механич. св-ва. Из плав, агрегата расплавл. металл обычно выпускают в разлив, ковш, откуда его разливают через носок (ковш малой

124

емкости) или через стакан (трубку) из огне-уп. материала в днище ковша и закрыв, огне-уп. пробкой посред. т. н. стопора. В последние годы р. м. с помощью стопора интенс. замен, бесстопор, разливкой с примен. шибер, устр-ва со скольз. затвором, гл. элемент к-рого — подвижная огнеуп. плита с отверстием (см. Шиберный затвор). При перемеш. плиты отверстия в ней и стакане совпал, и металл вытекает из ковша.

В сталеплав. произ-ве жид. сталь разливают либо в изложницу, либо в медный водоох-лажд. кристаллизатор на МНЛЗ (см. Непрерывная разливка стали). Использ. способы р. стали сверху и сифоном (снизу). Сверху сталь поступает непосредст. в изложницу через открытый ее верхний торец. При сифон, р. одноврем. заполняют неск. (от 2 до 60) изложниц, уста-новл. на поддоне с каналами, вылож. пустотелым огнеуп. кирпичом (см. Сифонный припас); сталь из ковша заливают в центр, литник (трубу), затем она по каналам в поддоне поступает в изложницы снизу (по принц, со-общ. сосудов).

Цв. металлы и сплавы разливают непосредст. из плав, агрегата и через ковш в изложницы или поддоны, а тж. на МНЛЗ. Для р. чугуна, цв. металлов и ферросплавов широко применяют спец. разлив, ленточные (конвейер.) или карусельные машины:

непрерывная разливка (HP) [continuous casting] — р. металла на спец. агрегатах (МНЛЗ) в водоохлажд. изложницу-кристаллизатор, сочет. непрер. поступление жидкого металла с непрер. вытягиванием формируют, непрер. слитка из кристаллизатора. Хар-рным для HP явл. произ-во НЛЗ, приближ. по размерам сеч. к размеру сеч. гот. кат. продукции, что позволяет исключить предварит, деформацию слитков на обжим, станах (блюмингах или слябингах) для получения катаных заготовок.

Применение HP стали обеспечивает: со-кращ. металлургич. цикла произ-ва; сниж. расхода жид. стали на произ-во заготовок на 12-25 %; сокращ. расхода усл. топлива на 85 %; полную автоматизацию процесса разливки; резко улучшает экологич. обстановку в сталепл. произ-ве.

В наст, время на МНЛЗ разлив. > 70 % вып-лавл. в мире стали, причем в США, Канаде, Японии, Германии, Ю. Корее доля HP > 90 %, в России — 37 %. HP стали освоена в 85 странах (см. тж. МНЛЗ);

полунепрерывная разливка [semi-continuous casting] — разновидность процесса HP без

РАЗМАГНИЧИВАНИЕ - РАЗМАТЫВА- ТЕЛЬ

резки слитка в установке на мерные (длиной равной длине слитка) заготовки;

разливка в вакууме [vacuum casting] — р. в разреж. атмосфере для уменьш. взаимод. жид. металла с окруж. газ. средой для снижения содержания в металле газов и неметаллических включений; чаще всего осуществляется в одной вакуум, камере с вакуум, индукц. печью;

разливка под уровень [casting under level]

— HP с подачей жид. металла в кристаллиза тор через разлив, стакан с вертик. или боко выми отверстиями для выхода металла, по- груж. под его уровень в кристаллизаторе. Р. под уровень исключает вторич. окисл. струи жид. металла м-ду разлив, устр-вом или промежут. ковшом МНЛЗ и попадание брызг металла на стенки кристаллизатора;

разливка под шлаком [slag casting] — навед. шлака на поверхн. (зеркале) жид. металла в изложнице или кристаллизаторе вводом теп-лоизолир. или экзотермич. шлакообраз. смесей (ШОС) для предотвр. вторич. окисл. металла, ассимиляции шлаком всплывающих неметал-лич. включений, улучш. кач-ва поверхн. слитка и НЛЗ. При обычной р. по изложницам использ., как правило, однораз. ввод ШОС. HP р. под шлаком сочетают с подводом металла под уровень; ШОС подают периодич. по мере расход, для обеспеч. необх. толщины шлаков, расплава.

РАЗМАГНИЧИВАНИЕ [demagnetization]

— уменьш. остат. намагнич. ферромагн. тела (образца, детали) после устранения внеш. намагничив. поля. Р. осущест. неск. способами. К наиб, полному р. приводит нагрев образца или детали выше темп-ры Кюри (при этом вещ-во полностью теряет свои ферромагн. св- ва) с последующим охлаждением в отсут. внеш. магн. поля. Но в рез-те нагрева могут изменяться механич. и др. св-ва материала, поэтому примен. этого способа очень ограни чено. Др. распростр. способ р. заключ. в циклич. перемагн. размагн. образца перем. магн. полем с плавно убыв, до нуля амплитудой.

РАЗМАТЫВАТЕЛЬ [pay-off, decoiler] -машина для приема и центрир. рулонов, а тж. для направл. полосы в прокат, стан или трубо-свар. агрегат и создания треб, натяж. полосы при размотке; сост. из станины, подъемно-поворот. рамы с гидроприводом подъема сто-

125

РАЗМЕР - РАЗНОПЛОТНОСТЬ

ла и электроприводом для вращения роликов, отгибателя концов полосы рулонов с гидроприводом, правильно-тянущих роликов с электроприводом, центрователя с электроприводом, проводок центрователя с гидроприводом, верх, и ниж. проводок.

РАЗМЕР [size]:

критический размер зародыша [critical dimension of nucleus] — миним. размер зародыша новой фазы, способ, к самопроизв. росту при данном термодинамич. состоянии системы (напр., при кристаллизации); хар-риз. макс, своб. энергией;

размер зерна [grain size] — хар-ка зерна поликристаллич. материала, определ. его линейными разм., пл. попереч. сеч. или числом зерен в ед. объема. Определение сред. р. з. по сеч. зерен поверхностью шлифа дает заниж. значения, так как эта пов-ть проходит на разном расст. от центра каждого из зерен. Сред, действит. сеч. зерна Гл и его сред, видимое сечение Ft связаны соотн. Рл = 1,52/j,. Зерно со средними линейными размерами 1-10 мкм наз. ультрамелким;

размер критического дефекта [size of critical defect] — размер дефекта в к.-л. материале или изделии (напр., трещины), превыш. к-рого при данном прилож. напряжении приводит к спонт. его разрушению;

размер поры [pore size] — линейная хар-ка ед. поры в пористом материале; часто определяют тж. сред, размер пор.

РАЗМЕТКА [making-out] — слесарная операция, заключ. в нанесении на пов-ть заготовки углублений (кернов) и линий (рисок), определ. контуры изготовл. детали или места, подлежащие обработке.

РАЗМОЛ [milling] — механич. разделение тв. тел на отдельные, ср. мелкие (< 1-мм) части, осуществл. в мельницах; широко ис-польз. при измельчении порошков. Размолу наиб, хорошо поддаются хрупкие материалы: ферросплавы, Cr, Sb, интерметаллиды, Si, Be, V. Р. вязких пластичных металлов — Zn, Си, А1 — затруднен, т.к. они в большей степени расплющив., а не разруш. Чтобы ин-тенсифиц. процесс р., измельч. в порошок ведут в жид. среде, к-рая препятст. распылению материала и обратному слипанию тонких частиц за счет диэлектрич. св-в. Жидкость не должна взаимодейст. с порошком и долж-

на легко отделяться от него после р. Для этих целей применяют спирт, ацетон, воду, углеводороды, жидкие масла. Увелич. эффек-тив. р. дает примен. жид. ПАВ, напр, олеиновой кислоты.

Для р. порошков применяют: шар. вращ., шар. вибрац., вихр., планетар. центробеж. и гироскопич. струй, мельницы, аттриторы. Наиб, тонкий р. осуществляют в струй, мельницах или атгриторах. Для облегчения р. пластичных металлов и сплавов, а тж. для перераб. стружки и др. отходов металлообработки примен. их глуб. охлажд. в жид. и тв. СО2 (сухой лед) или жид. азоте до перевода в хрупкое состояние.

РАЗМОРАЖИВАНИЕ [defrosting] - нагрев смерзшихся сыпучих материалов в тепляках.

РАЗНОЗЕРНИСТОСТЬ [variations in grain size] — образов, в слитках, отливках, дефор-миров. полуфабрикатах макрообъемов с зер. структурой, отлич. от окруж. массы размерами и формой зерен. Причина возникн. разно-зерн. в слитках и отливках — отличия в условиях кристаллизации (см. Неравновесная кристаллизация). Р. в полуфабрикатах обусл. критическими параметрами деформации (темп-рой, степенью, скоростью деформации) в определ. объемах полуфабрикатов при их обработке давлением. При послед, нагревах под отжиг или закалку в этих объемах формир. крупные рекристаллиз. зерна, резко выдел, на фоне нерекристаллиз. структуры или мелко-зерн. рекристаллиз. структуры:

строчечная разнозернистость [stringer variation in grain size] — p. (напр., в прокате или деформир. полуфабрикатах), хар-риз. равно- или неравномер. чередов. полос мелких и крупных равноосных и вытянутых зерен; обусловлена, чаще всего, ликвацией элемен-

РАЗНОСТЕННОСТЬ [wall thickness variation, non-uniform thickness] — дефект формы трубы в виде неравномер. толщины стенки. Разл. продольную и попер, р. трубы, к-рые оценивают абсолют, или относит, (в %) величиной. Осн. причины образов, р. при произ-ве бесшовных труб: неравномер. нагрев заготовки, неправ, настройка стана, недостат. обжатие перед носком оправки при прошивке.

РАЗНОПЛОТНОСТЬ [non-uniform density) — непост, плотн. порошк. прессовки по сеч.; обусл. нестаб. темп-рными условиями прессов, порошка преимущ. в жестких металлич. пресс-формах. Различают прод. и попер, р. При пре-

126

вышении допуст. знач. р. становится дефектом прессовки.

РАЗНОТОЛЩИННОСГЬ [thickness variations, gage interference (irregularity)] — непостоянство толщины листов (полос), обуслов. нестаб. усл. прокатки. При превыш. доп. значений, напр, вследствие наруш. технологии нагрева и прокатки или неисправности оборуд., становится дефектом формы проката. Различают прод. и попер, р. Повыш. прод. р. при горячей прокатке чаще всего вызывается большим перепадом темп-р по дл. раската, а при холодной прокатке — измен, зазора м^ду валками при прокатке, в основном из-за колебаний усилия прокатки. Попер, р. — следствие неуд, профилир. валков.

РАЗРАБОТКА месторождений полезных ископаемых [mineral mining] — система орга-низац.-технич. мероприятий по добыче полезных ископаемых из недр Земли. Различают р. м. п. и. открытым и подземным способами. Открытым способом в мире добывается ок. 60 % металлич., 85 % неметаллич. руд, 100 % нерудного минерального сырья и 35 % угля (см. тж. Горнорудная промышленность).

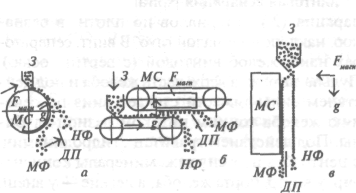

РАЗРУШЕНИЕ [fracture; failure] - кине-тич. процесс зарожд. и (или) развит, трещин в рез-те действия внеш. или внутр. напряжений, заверш. разделением изделия (образца) на части. Р. классифиц. по разным признакам — на след, виды: по хар-ру сил. воздействия на статич. кратковрем., статич. длит., устал, и удар, (динамич.); по ориентировке макроскопич. пов-ти р. — на р. путем отрыва (пов-ть р. пер-пендик. направл. наиб, растягив. напряжения amJ или сРеза (пов-ть р. сост. угол ок. 45° к направл. сг^); по величине пластич. деформации, предшест. р., — на хруп, и вяз.; по расположению поверхности р. относит, структуры — на транскристалл, (внутрикристалл.), интеркристалл, (межкристалл.) и смеш.; по влиянию внешней среды — на водородное, жидкометаллич., корроз. (см. Коррозионное растрескивание, Коррозионная усталость) и т.п. В механике разрушения различают три способа взаим. смещения поверхностей трещины (см. рис.): I — отрыв; II — поперечный и

Схема возможных перемещений поверхностей трещины при разрушении

у

РАЗНОТОЛЩИННОСТЬ - РАЗРУШЕ НИЕ

III — продольный (чистый) сдвиг. Если трещина распростр. так же легко (без замет, следов пластич. деформации), как и ее зарождение, то разруш. наз. хрупким. Когда распространение трещины значительно более энергоемкий (на несколько порядков), чем ее зарождение, процесс, сопровожд. значит, пластич. деформацией не только вблизи пов-ти р., но и в объеме тела, то разрушение вязкое. Энергетич. затраты на распростр. трещины опред. ее трещиностойкость. Хар-р р. проявл. в структуре пов-ти излома, изуч. фрактографией:

внутризеренное (транскристаллитное) разрушение [transgranular fracture] — р. развитием трещины преимущ. по телу зерна. В. р. м. б. вязким, сопровожд. значит, макро- и микро-пластич. деформацией; хруп., развив, по механизму скола, и смеш., сочет. элементы вяз. и хруп, разруш.; пов-ть разруш., соответст., м. б. ямоч. строения, сколом и квазисколом, а тж. сочетать указ, элементы излома в разных соотнош.;

водородное разрушение [hydrogen-induced failure) — р. под нагрузкой в рез-те взаимод. водорода с металлом; м. б. вызвано газообраз, водородом вые. давл., хруп, продуктами взаимод. металла с адсорбиров. и р-ренным водородом, зерногран. и межфаз. сегрегациями водорода (см. Водородная хрупкость);

вязкое разрушение [ductile fracture] — p., к-рому предшест. значит, пластич. деформация, протек, по всему (или почти по всему) объему тела. В. р. материала начин, с образов, микронадрывов и микропустот, к-рые при на-груж. растут и объедин. м-ду собой в рез-те вытягив. и разрыва перемычек, образуя общую пов-ть разрушения — излом ямочного рельефа. При растяж. цилиндрич. образцов из пластич. материалов формир. излом типа «чашечка-конус», а из очень пластич. — типа острия;

замедленное разрушение [delayed fracture] — р. металла при длит, действии пост, или мало измен, растяг. напряж.; включ. зарождение трещин, их постеп. развитие при сред, напряж., меньших кратковрем. прочн. (часто и ат) металла, и лавинообраз., практич. мгнов. распростр. трещины, приводящее к разрушению образца или изделия. Разруш. напряж. уменьш. с увелич. длит, нагрузки, стремясь к нек-рому порог, значению. 3. р. м. б. обусл. водородом, остат. или фаз. локальными микронапряж.,

127

РАЗРЯД - РАКОВИНА

возник, в рез-те мартенситного превращения, распада тв. р-ра и т.п.;

межзеренное (интеркристаллитное) разрушение [intercrystalline (intergranular) fracture] — р. развитием трещины преимущ. по границам зерен вследст. их меньшей прочности по сравнению с телом зерна. М. р. способст. сегрегация примесей по границам зерен, образов, хруп, межзер. прослоек промежут. фаз, адсорбц. сниж. прочн., пониж. (при хладноломкости) или повыш. (при красноломкости) темп-ры. При межзер. разруш. формируется интеркри-сталлитный зерн. излом;

межсубзеренное разрушение [intersubgra-nular fracture] — р. развитием трещины преимущ. по границам элементов субструктуры;

нестабильное разрушение [unstable fracture] — р. спонт. катастрофич. развитием трещины за счет накопи, в теле упр. энергии;

разрушение отрывом [cleavage failure] — p. под действием норм, растяг. напряж.; пов-ть разруш. перпендикулярна направлению при-лож. силы;

разрушение срезом [shear failure] — р. под действием касат. напряж. Разл. два вида р. с.: попер, сдвиг, при к-ром пов-ть разруш. па-ралл., а фронт трещины перпендик. направл. прилож. силы, и прод. (чистый) сдвиг, при к-ром пов-ть разруш. и фронт трещины паралл. направлению приложенной силы;

усталостное разрушение [fatigue failure] — р. под действием периодич. измен, по велич. или (и) знаку нагрузок; заключ. в постеп. на-копл. поврежд., привод, к критич. степени ис-каж. в отд. объемах (зернах) вследст. циклич. микропластич. деформации, к созд. локальных пик. напряж., могущих вызвать разрыв межат. связей, к образов, зародышевых устал, трещин, их развитию и, наконец, разрушению. Устал, излом (пов-ть раздела) имеет хар-рные признаки, отлич. его от пов-ти др. видов разрушения (см. Усталостный излом);

хрупкое разрушение [brittle fracture] — р. без заметной пластич. деформации по микроско-пич. хруп, механизму разв. трещины (сколом, квазисколом).

РАЗРЯД электрический в газах [electric gas

discharge] — прохожд. электрич. тока через газ. среду под действием электрич. поля, сопро-вожд. измен, сост. газа. Газы стан, электропроводными только при их ионизации. Если р. э. в г. происходит при вызывающем и поддержив.

ионизацию внеш. воздействии (при действии т. н. внеш. ионизаторов), его наз. несамостоят. газ. разрядом. Р. э. в г., продолж. и после пре-кращ. действия внеш. ионизатора, наз. самостоят. Р. э. в г. сосредоточ. в узком, ярко светящемся плазм, шнуре наз. дуговым электрич. разрядом.

РАЗУБОЖИВАНИЕ [impoverishment] -засорение полезных ископаемых при их добыче непромышл. сортами и породами, приводящее к уменьшению содержания полезного минерала в сырье, по ср. с его исх. содерж. р. при разработке рудных месторождений в благопр. горно-геологич. условиях сост. < 10 %, при сложном залегании может достигать 35-40 %.

РАЗУПОРЯДОЧЕНИЕ [disordering] - нарушение ближ. или дальнего порядка в рас-полож. атомов в тв. р-ре металлич. сплавов при тепловом или механич. воздействии.

РАЗУПРОЧНЕНИЕ [softening] - снижение прочност. хар-к металла или сплава под действием внеш. или внутр. факторов (напр., разупрочнение закал, стали при отпуске вследст. структурных превращ.).

РАЗЪЕМ калибра [parting line] — участок калибра, где его контур переходит с одного валка на др. В простых симметр. калибрах р. к. располаг. обычно посередине высоты калибра. В калибровках с закрыт, калибрами полож. р. у сосед, калибров чередуется, что позволяет исключить появление заусенцев, выравнять условия деформации металла в откр. и закр. фланцах и т.д.

РАЙМОВКА [zinc retort slag] — сыпуч, или полуспекш. остаток слож. состава, образ, при дистилляции цинка из его агломерата в горизонт, или вертик. ретортах; содержит, мае. %: 7-18 Zn, 2-15 Pb, z 5 Си, 15-20 Fe, 20-25 С, 18-20 Si02, 1-2 СаО, а тж. благор. и ред. металлы. Для доизвлеч. цинка р. обычно пере-раб. вельцеванием. При значит, содерж. РЬ, Си и благ, металлов — восстановит, плавкой вместе с РЬ-агломератом.

РАКОВИНА [hole, pipe, cavity] — откр. или закр. полость в слитке или отливке, образ, при кристаллиз. металла. Раковины в завис, от причины возникн. подразд. на: газ. (следствие выдел, газов, р-р. в жид. металле, отлич. чистой и гладкой пов-тью), усадоч. (преимущ. в головной или центр, зоне слитка, утолщ. местах отливки, имеют шерохов. или крупнокристал-

128

лич. пов-ть, иногда окисл.) (см. тж. Усадка), шлак. (полн. или част, заполн. шлаком) и песч. (образ, в отливках вследст. попадания в металл формов. материалов).

РАСКАТКА [rolling-offj — формоизмен. операция обраб. металлов давл. для увелич. наруж. и внутр. диам. трубы или кольц. заготовки при вращ., с одноврем. уменьш. ее толщины с помощью бойка, оправки или роликов. Р. прошитой кольцеобразной заготовки преимущ. ведут горячей ковкой под прессом или молотом. Р. заготовок примен. для изгот. кольцевых деталей относит, большого диам.:

раскатка труб [plugging] — прокатка полой талстост. гильзы в трубу на раскат, станах. Винтовая р. т. осуществл. на длин, или кор. оправке в двух- или трехвалковом раскат, станах, продольная р. на кор. оправке — в автоматич. или тандем-стане, на длин, оправке — в непрер. стане; попер, р. — на станах попер, прокатки на оправке.

РАСКИСЛЕНИЕ металлов [killing; deoxi-dation] — удаление р-р. кислорода из жидких металлов (гл. обр. из стали и др. сплавов на основе железа) с целью повыш. кач-ва. Р. часто совмеш. с легиров. металла. Виды р.: диф-фуз., осажд. (или глубинное), электрохимич. и вакуум. Диффуз. р. осн. на измен, равновесия в системе металл-шлак уменьшением окисл. шлака за счет ввода в него восстановителей — кокса, электродного боя, алюминия и др. или навед. спец. шлака с низким содерж. оксидов железа. При этом осуществл. диффуз. перенос кислорода из металла в шлак. При диффуз. р. металл не загрязн. продуктами химия, реакций (неметаллич. включениями). Разновидностью диффуз. р. является обраб. металла (стали) синтетич. шлаком, хорошо по-глощ. р-ренные в нем оксиды железа. Металл сливают из сталепл. агрегата с большой высоты (до 6 м) в сталеразлив. ковш, в к-рый предварит, налит (3—5 % массы обрабатываемого металла) синтетич. шлак, напр., состава, %: 53-56 СаО, 37-41 А12О3, < 3 SiO2, 4-6 MgO и < 1 (FeO + МпО). Осаждающее p. закл. в том, что по достиж. треб, содерж. углерода в жид. сталь вводят раскислители — элементы, образ, с кислородом прочные малор-римые в стали соедин., к-рые коагул. и, обладая меньшей, чем жид. сталь плотн., всплыв, в шлак. В кач-ве раскислит, примен. Mn, Si (в составе ферросплавов), А1, сплавы (напр., 10 % Si, 10 % Mn, 5 % А1, ост. Fe). Электрохимич. р. основано на переносе ионов О2 из металла через слой тв. электролита в др. фазу

РАСКАТКА - РАСПАД

под действием злектрохимич. потенциала, подчин. з-ну Фарадея. При вакуум, р. смещ. равновесие реакции раскисл, углеродом за счет сниж. общ. давл. газ. фазы и, следоват., рсо — продукта раскисления, что интенсифиц. процесс р. В ЦМ р. м. примен. в редких случаях (напр., раскисл, меди с использ. углерод, восстановителей).

РАСКИСЛИТЕЛЬ [deoxidizer] — химич. элемент с ббльшим химич. сродством к кислороду, чем металл, составл. основу расплава. В металлургии при осаждающем раскислении наиб, часто использ. комплекс, p. (К.Р), пред-ставл. сплавы неск. элементов (напр., SiMn, SiCa, AlSiCa и т.д.). КР образуют в рез-те химич. реакций не простые оксиды, а их р-ры, имеющие более низкую активность и tm и соответственно более вые. способ, к коагуляции и удалению из жид. металла.

РАСКОНСЕРВАЦИЯ [demothballing, de-greasing] — комплекс операций по удалению средств врем, противокорроз. защиты метал-лич. изделия (полуфабриката).

РАСПАД [decay, disintegration] — измен, однородности или состава пересыщ. тв. р-ра металлич. сплава, сопровожд. образов, зон (2.) или новых фаз; обеспеч. переход материала в более равновес. сост.:

двухфазный распад [two-phase decay] — p. пересыщ. тв. р-ра металлич. сплава, при к-ром рентгеноструктурный анализ фиксирует наряду с пересыщ. р-ром исх. концентрации появление тж. тв. р-ра, обедн. р-р. элементом. Напр., д. р. мартенсита набл. при низких темп-pax отпуска;

зонный распад [zonal decay] — р. тв. р-ра металлич. сплава, сопровожд. образов, кластеров;

непрерывный распад [continuous disintegration] — выдел, из пересыщ. тв. р-ра металлич. сплава 2-й фазы с непрер. уменьш. концентр, р-ра по всему объему. Напр., н. р. — осн. структур, измен, при старении сплавов;

прерывистый распад [discontinuous disintegration] — выдел, из пересыщ. тв. р-ра металлич. сплава 2-й фазы с одноврем. образов, в исх. р-ре участков с концентр, ближе к равновесной. При п. р. на границе исх. пересыщ. р-ра и образовавш. обедн. р-ра сущ. скачок концентраций. При п. р. состав участков исх. р-ра ост. неизм. вплоть до их исчезн. П. р. час-

5-283

129

РАСПАР -РАСПЫЛЕНИЕ

то называют ячеистым. При старении про-мыш. сплавов, как правило, стараются не допускать развития п. р., так как сплав с не-когерент. ср. грубыми выделен, получ. менее прочным, чем после обычн. непрер. распада с образ, очень дисперс. когерент. и полукоге-рент. выделений;

равномерный распад [uniform decay] — непрер. р. тв. р-ра металлич. сплава, происх. од-новрем. в объеме зерна, в рез-те образ, рав-номер. распред. выдел, по всему объему зерна;

спинодальный распад [spinodal decomposition] — расслоение по составу переохлажд. тв. р-ра металлич. сплава, не треб, образов, зародышей критич. размера. С. р. сразу охват, весь объем исх. фазы и приводит к образов, очень дисперсной структуры. С. р. происходит, напр., в магн.-тв. сплавах типа кунифе и кунико, легиров. куниалях для изгот. пружин и высокопрочных сплавах Cu-Ni-Sn;

фазовый распад [phase decay] — р. тв. р-ра металлич. сплава, сопровожд. образов, новых фаз.

РАСПАР [bosh parallel] — сред, (самого большого диам.) цилиндрич. часть раб. простр. домен, печи (м-ду шахтой и заплечиками) (см. Доменная печь).

РАСПЛАВ [melt] — вещ-во (металл, соль, шлак), нагретое выше 1тн наход. в жид. сост.

При / * /крист строение р. ближе к тв. телу, что подтверждается данными по изменению уд. объема, теплоемкости, электрич. сопротивления при плавл.. При больших перегревах р. до /* г^^ набл. структурная близость жид. и газообр. сост.

Р. шлаков и солей — ионные жидкости, сост. из одноат. катионов металлов, вносимых осн. оксидами, анионами О2~, серы S2~, многоат. кремнекислород. анионами Si/)*' разной степени сложности. В шлаковых р. допуск, существ, комплекс, анионов А1О~; АЮ+; FeO2 ; УО2~и др. в предполож., что в них сохран. ближ. порядок располож. атомов (см. Кластер).

Св-ва металлич. р. подразд. многочисленные модели строения на химич. и структурно-чувствительные. Химич. св-ва опред. взаи-мод. р. с др. фазами, напр, со шлаком, газ. средой, огнеуп., в рез-те к-рого происх. либо насыш. р. разными примесями и легир. ком-

понентами, либо рафинир. р. от нежелат. примесей — S, Р, цв. металлов.Структурно-чувст. св-ва р. — вязк., плотн., поверхн. натяж., электрич. и магнит, св-ва.

Заряж. частицы в металлич. или шлаковых р. позвол. воздейств. на р. электрич. током, проводить электролиз шлак. р. и электрохим. раскисл, металлич. р., а тж. опред. электрохим. датчиками активн. р-ренных элементов, напр, кислорода или азота.

РАСПЛАВЛЕНИЕ [melting-down] - переход материала из тв. в жид. сост. при нагреве выше tm (ликвидуса) (напр., см. Плавка, Переплав).

РАСПРЕДЕЛИТЕЛЬ шихты [burden distributor] — часть засыпн. аппарата, служ. для рав-номер. распред. шихты на колошнике домен, печи. (см. Засыпной аппарат).

РАСПРЕССОВКА [pressing-out] — начальная операция пресс, прошивки или прессов., при к-рой вые. или дл. заготовки уменьш., а диам. увелич. до прилегания металла к стенкам контейнера.

РАСПУХАНИЕ радиационное [radiative swelling] — увелич. уд. объема стали или сплава, использ. в конструкциях яд. реактора, вследст. образов, в структуре пор и межуз. атомов при взаимод. с потоками быстрых нейтронов (образ, при реакции деления ядер, их энергия 0,1-10 МэВ). Р. р. — осн. радиац. дефект, значит, сниж. пластичность аустенит. КС-сталей, Ni- и А1-сплавов при их применении в яд. реакторах.

РАСПЫЛЕНИЕ [atomization; pulverization; sputtering] — получение металлич. порошков диспергированием расплава под действием инерц. сил струей газа, жидкости или плазмы:

вакуумное распыление [vacuum spraying (sputtering)] — р. путем диспергирования расплава под действием р-ренного в нем азота или водорода в камере с пониж. давлением;

катодное распыление [cathodic sputtering] — получ. тонкой пленки покрытия распыл. материала катода при газ. разряде;

плазменное распыление [plasma sputtering] -р. струи расплавл. металла или сплава за счет кинетич. энергии струи высокотемп-рной плазмы (см. Плазменная металлургия);

распыление водой [water spraying] — способ получения металлич. порошков диспер-

130

гированием струи расплава водой вые. давл. (3,5 -20 МПа). При распыл. водой используют, как правило, плоскоструй. V-обр. форсунки с потоками расход, или прямоуг. формы. Струйные сопла могут вращаться относит, их прод. оси, угол при вращ. регул. Для предотвр. окисл. р. в. часто проводят в защитной газ. среде (азоте или аргоне). Р. в. — один из наиб, эконом, методов получ. порошков металлов и сплавов. Он обеспеч. равномер. распред. компонентов в частицах, позвол. контролир. размеры и форму частиц, их структуру и не требует больших капит. затрат. Р. в. получают порошки железа, нерж. сталей, никел. и др. сплавов, чугунов;

распыление в воду [spraying in water] — способ получения порошков или гранул, заключ. в разбрызг. или сливании расплава металла или сплава в воду; обычно примен. для получ. гранул или крупных порошков (с частицами размером от 0,5 до 1 мм) из легкопл. металлов и сплавов (Al, Zn, бронз, латуней и др.). В этом случае расплав перед сливом в воду предварит, размельч. на металлич. сетке или конвейер, ленте. Получ. порошки (гранулы) имеют сферич. форму с довольно сильно окисл. пов-тью;

распыление газом [flame spraying] — способ получ. металлич. порошков диспергированием струи расплава за счет кинетич. энергии струи газа вые. давл. (0,2-0,3 МПа). В пром-ти осн. способом р. г. явл. двухструнное р. с внеш. смешением. Использ. форсунки двух конструкций — со своб. пад. струей металла и с огранич. струи. Обычно при р. г. размер частиц уменьшается с ростом давления и темп-ры расплава, а тж. с уменьш. соотн. скор, потоков металла и газа. Р. азотом или аргоном получают порошки с низким содерж. кислорода. В кач-ве распыл. агента при р. г. могут использ. тж. водяной пар и воздух. Метод получения металлич. порошков диспергиров. струи рас-плавл. металла (сплава) импульсами газа, движущ, со сверхзвуковой скоростью, назыв. «Кольсва (Compounding from Liquid by Super Velocitial А!г)-процесс». Струя газа подается через многоочковую трубу на струю расплава импульсами частотой 60-120 кГц; скорость движения газа < 2 М (удв. скор, звука). Скор, охлажд. распыл. капель 107—10 К/с. «Кольсва-процессом» получ. сферич. порошки металлов и сплавов с весьма узким (4—10 мкм) интервалом гранулометрич. состава;

распыление с пиролизом [pyrolysis spraying] — метод получения порошков оксидов металлов, основ, на пиролизе солей при распы-

РАССЕЯНИЕ - РАССЛОЕНИЕ

лении их р-ров. Р-р солей металлов, гл. образом нитратов в этаноле, распыл. в камеру-реактор, помещ. в электрич. печь. В камере-реакторе идет пиролиз, в рез-те образ, оксиды азота и (после затвердевания) частицы порошков оксидов металлов. Форма частиц зависит от скор, нагрева капель, добавок к р-ру, напр, глицерина и др.;

центробежное распыление [centrifugal ato-mization] — р. расплава металла под действием центробеж. сил; осуществл. разными методами, напр., методом быстро вращаюш. диска, электрода и др. (см. Порошковая металлургия).