- •Содержание:

- •Общие сведения о приспособлениях

- •Элементы приспособлений

- •3. Приспособления для металлорежущих станков основных групп

- •4. Проектирование специальных приспособлений

- •Введение

- •1.Общие сведения о приспособлениях

- •Назначение приспособлений

- •1.2. Классификация приспособлений

- •1.3.Краткие характеристики стандартных систем.

- •Элементы приспособлений

- •2.1. Установочные элементы

- •2.1.1. Правила установки заготовок

- •Погрешности установки заготовок

- •2.1.3. Установка заготовок по плоским базовым поверхностям

- •2.1.4. Установка заготовок по цилиндрической поверхности и перпендикулярной к её оси плоскости

- •2.1.5 Установка заготовок на призму

- •2.1.6. Установка заготовок на оправки

- •2.1.5 Установка заготовок на пальцы

- •2.1.6. Установка заготовок по двум отверстиям и плоскости

- •2.1.9. Установка заготовок по центровым отверстиям

- •2.2. Зажимные элементы

- •2.2.1. Требования, предъявляемые к зажимным элементам

- •Методика расчета сил закрепления

- •2.2.3. Этапы определения величины закрепления.

- •2.2.4. Примеры определения величины силы закрепления.

- •2.2.5. Расчет закрепления при различных схемах установки

- •2.2.6. Классификация зажимных механизмов

- •Винтовые механизмы

- •Клиновые механизмы

- •Клиноплунжерные механизмы

- •2.2.10. Эксцентриковые механизмы

- •2.2.11. Рычажные механизмы

- •Пружинные механизмы

- •Многократные зажимы

- •2.4. Силовые приводы

- •2.4.1. Назначение силовых приводов

- •2.4.2. Пневматические приводы

- •2.4.3. Гидравлические приводы

- •2.4.4 Пневмогидравлические приводы

- •2.4.5. Вакуумные зажимные устройства

- •2.4.6. Электромеханические приводы

- •2.4.7. Электромагнитные приводы

- •2.4.8. Магнитные приводы

- •2.4.9. Центробежно-инерционные приводы

- •2.4.10. Приводы от движущихся частей станка

- •2.4.11. Приводы от сил резания

- •2.5. Устройства для направления и определения положения режущих инструментов

- •2.5.1.Назначение и классификация

- •2.5.2. Шаблоны, установы, щупы

- •2.5.3. Кондукторные втулки, направляющие втулки, кондукторные плиты

- •2.5.4 Копиры

- •Копиров

- •2.6. Корпуса приспособлений

- •2.6.1. Назначение

- •2.6.2. Требования к корпусам

- •2.6.3. Элементы центрирования и крепления корпусов

- •2.6.4. Отвод сож и стружки

- •Способы изготовления

- •2.7. Вспомогательные механизмы и элементы

- •2.7.1. Делительные и поворотные устройства

- •2.7.2. Вспомогательные элементы

- •2.8. Элементы приспособлений многократного применения

- •3. Приспособления для металлорежущих станков

- •3.1. Выбор приспособлений для установки и закрепления режущего инструмента

- •3.2. Приспособления для токарных станков

- •3.2.1. Кулачковые патроны

- •Заготовок типа вала (а) и диска (б):

- •3.2.2. Поводковые патроны

- •3.2.3. Цанговые патроны

- •3.2.4. Мембранные патроны

- •3.2.5. Токарные центры

- •3.2.6. Токарные оправки

- •3.2.7. Люнеты

- •3.2.8. Планшайбы

- •3.3. Приспособления для фрезерных станков

- •Машинных тисков на подставках

- •Вертикально-фрезерных станков:

- •С ручным приводом:

- •И гидравлический передвижной прижим (б):

- •3.3.2. Делительные приспособления

- •Фрезерного станка:

- •Делительным головкам:

- •Фрезерных станков:

- •Делении на делительной головке

- •3.3.3. Приспособления, расширяющие технологические возможности фрезерных станков

- •3.4. Приспособления для сверлильных станков

- •3.4.1. Кондукторы

- •Со встроенным пневмоприводом:

- •В скальчатом кондукторе консольного типа:

- •И распределительный пневматический кран с автоматическим управлением (б):

- •3.4.2. Стационарные зажимные приспособления с механизированным приводом

- •Рис, 3.44. Универсальный трехкулачковый самоцентрирующий патрон с пневмоприводом для сверлильного станка:

- •3.4.3. Поворотные приспособления

- •3.4.4. Многошпиндельные сверлильные головки

- •3.5. Приспособления для шлифовальных станков

- •3.5.1. Приспособления для центровых круглошлифовальных станков

- •Формы центровых отверстий на заготовках (б):

- •3.5.2. Приспособления для внутришлифовальных станков

- •3.5.3. Приспособления для плоскошлифовальных станков

- •3.5.4. Приспособления для бесцентровых круглошлифовальных станков

- •Врезного шлифования ступенчатых заготовок (б); ступенчатая заготовка (в)

- •3.6. Приспособления станков с чпу и обрабатывающих центров.

- •3.6.1. Особенности зажимных приспособлений и требования к ним.

- •(А) и вертикально-фрезсрный (б) станки с чпу:

- •3.6.2. Эффективное применение приспособлений для станков с чпу.

- •3.6.3. Установка приспособлений на станки с чпу.

- •3.6.4. Конструкции элементов приспособлений для станков с чпу.

- •3.6.5. Типовые компоновки приспособления для обработки заготовок с четырех и пяти сторон.

- •С поворотными прихватами:

- •3.6.6. Приспособления для закрепления осевого режущего инструмента

- •3.6.7. Приспособление для настройки инструмента вне станка.

- •3.7. Приспособления для агрегатных станков и автоматических линий

- •Применяемая в приспособлениях агрегатных станков (а) и схема стола станка (б):

- •Для приспособлений агрегатных ставков:

- •Поверхностям приспособления:

- •С поворотным барабаном (а) для обработки заготовки из трубы (б):

- •3.7.1. Кондукторные плиты

- •Вращающейся втулки со шпонкой (б):

- •3.7.2. Стационарные приспособления для автоматических линий

- •Ведущих мостов автомобилей, применяемого в автоматической линии:

- •3.7.3. Зажимные приспособления барабанных агрегатных станков

- •Барабанного типа:

- •3.7.4. Приспособления, устанавливаемые на поворотных столах агрегатных станков

- •С поворотным столом:

- •3.7.5. Приспособления-спутники

- •Устройство для выверки заготовки-отливки в зажимном приспособлении спутника (г):

- •Для агрегатного станка (автоматической линии):

- •3.8. Контрольные приспособления

- •3.8.1. Общие сведения

- •3.8.2. Основные элементы

- •3.9. Приспособления для инструмента

- •3.10. Автоматизация загрузки заготовок в зажимные приспособления

- •4. Проектирование специальных приспособлений

- •4.1. Исходные данные и задачи конструирования

- •4.2.Разработка конструкции

- •4.3. Экономическое сравнение вариантов приспособления

- •4.4. Автоматизированное проектирование приспособлений

- •4.5. Расчет точности станочных приспособлений

- •4.5.1. Термины, обозначения и определения размерных цепей

- •4.5.2. Задачи и способы расчета размерных цепей

- •4.5.3. Последовательность расчета размерной цепи при решении прямой задачи

- •Сводная таблица

- •Единицы допуска

- •Квалитеты

- •Значения допусков, мкм

- •4.5.4. Пример расчета на точность станочного приспособления

- •1 Ось отверстия в корпусе приспособления; 2 ось отверстия во втулке;

- •3 Ось сверла

- •Экономическая точность механической обработки

- •Допуски соосности и радиального биения, мкм

- •5. Пути развития станочных приспособлений

- •5.1. Автоматизированное проектирование приспособлений

- •5.2 Направления развития станочных приспособлений

- •1 − Базовый корпус; 2 − сменные наладки; 3 − заготовки

- •Многоместное (б) и кондукторное с поворотной планшайбой

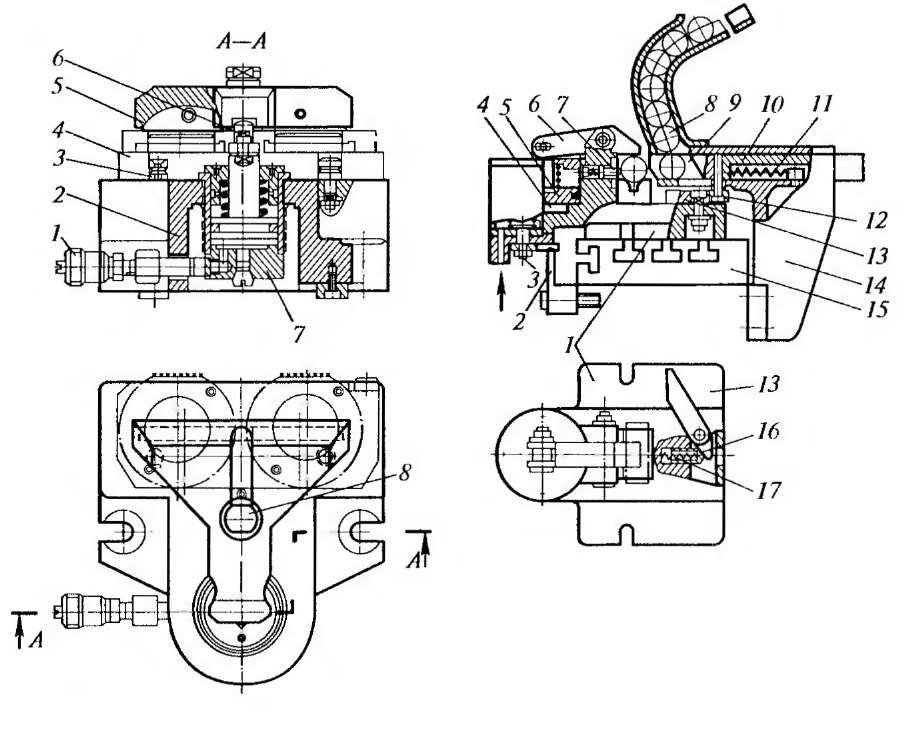

Вертикально-фрезерных станков:

1, 9 – упоры; 2 – муфта; 3, 13 – гидроцилиндры; 4, 12 – гайки; 5, 11 – рычаги; 6, 10 – зажимы;

7, 8 – планки; 14, 17 – опоры; 15 – базовая плита; 16 – винт

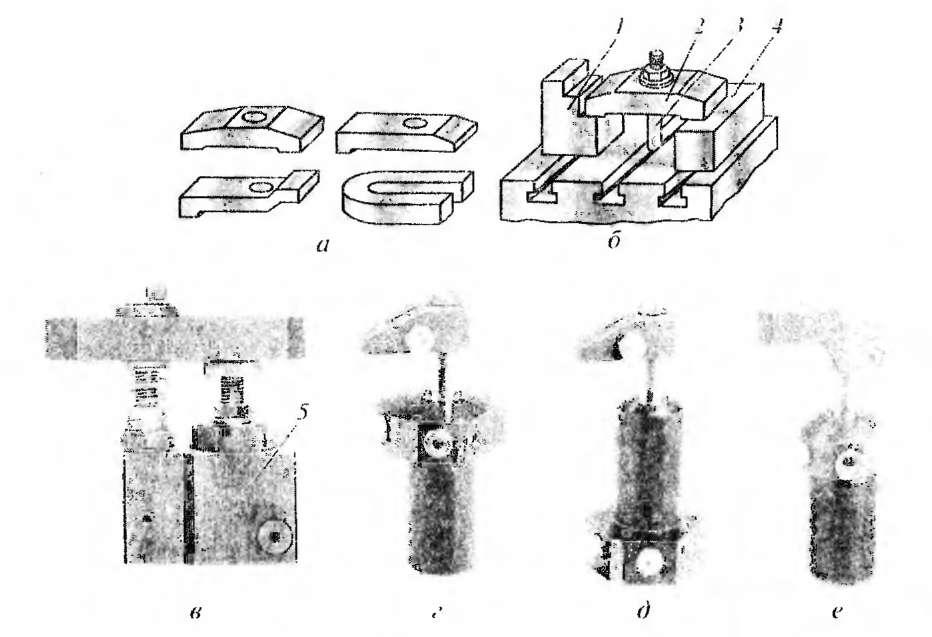

Прихваты с ручным приводом (рис. 3.25. а) используют для закрепления заготовок 4 или каких-либо приспособлений на столе фрезерного станка болтами 3. Нередко один из концов прихвата 2 опирается па подставку 1 (рис. 3.25. б).

Гидрофицированные прихваты показаны на рис. 3.25, в, г, д, е. Гидроцилиндр может быть выполнен в виде отдельного блока (см. рис. 3.25, в). Другие конструкции (см. рис. 3.25, г, д, е) имеют встроенный гидропривод.

1 – подставка; 2 – прихват; 3 – болт; 4 – заготовка; 5 – гидроцилиндр

Элементы приспособлений с прихватами стандартизованы. В качестве примера на рис. 3.26 представлено приспособление, собираемое из стандартизованных элементов. В нем прихваты имеют ручной привод.

Рис. 3.26. Стандартизированное приспособление на базе прихватов

С ручным приводом:

1 – базовая плита; 2 – опора; 3 – установочная планка; 4 –крепежный болт;

5 – прихват; 6 – заготовка

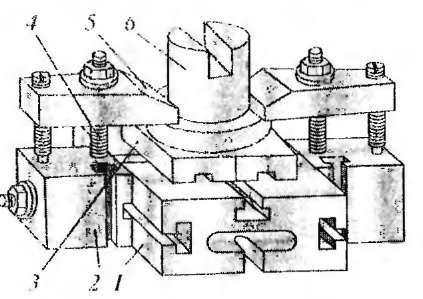

При обработке плоскостей, расположенных под углом для закрепления заготовки применяют угловые плиты; обычные (рис. 3.27, а)

и универсальные, допускающие поворот вокруг одной (рис. 3.27, б) или двух (рис. 3.27. а) осей.

Рис. 3.27. Угловые плиты: а – обычная; б, в – универсальные

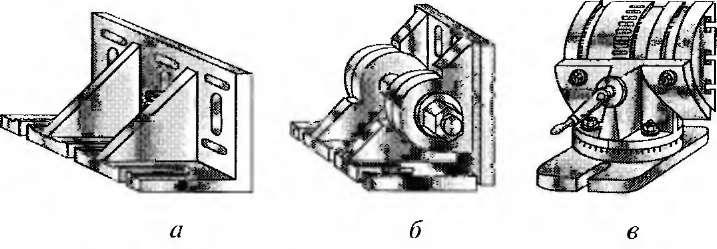

На рис. 3.28, а показано автоматизированное приспособление с двумя прихватами для зажима заготовки 5 смонтированное на плите 1. Зажим осуществляется двумя прихватами 3 и 6. Каждый прихват приводится в действие гидроцилиндрами 2 и 7. Для фиксирования положения заготовки используется упор 4. На рис. 3.28, б приведена конструкция гидравлического передвижного прижима, состоящего из прихвата 11, упорной планки 12, упорной гайки 8, гидроцилиндра 9 и регулируемого упорного штыря 10.

Рис. 3.28. Автоматизированное приспособление с двумя прихватами (а)

И гидравлический передвижной прижим (б):

1 – плита; 2. 7, 9 – гидроцилиндры; 3, 6, 11 – прихваты; 4 – упор; 5 – заготовка;

8 – упорная гайка; 10 – упорный штырь; 12 – упорная планка

Автоматизированное специализированное приспособление для закрепления заготовок при фрезеровании лысок на фланцах представлено на рис. 3.29. Приспособление состоит из базовой части 2 со встроенным гидроцилиндром и сменных наладок 4. Наладки устанавливают на верхней плоскости приспособления по двум пальцам 3.

Заготовки закрепляют в двухместной наладке прихватом 5. Усилие зажима передается прихвату от гидроцилиндра 7 одностороннего действия через регулируемый болт 6. Регулирование прихвата в вертикальном направлении осуществляется болтами 6 и 8. Гидроцилиндр соединен с гидростанцией быстроразъемной муфтой 1 с обратным клапаном.

1 – муфта; 2 – базовая часть; 3 – палец; 4 – сменная наладка; 5 – прихват;

6, 8 – регулируемые болты; 7 – гидроцилиндр одностороннего действия

Сокращение вспомогательного времени и повышение производительности труда при фрезеровании достигают благодаря применению механизированных и автоматизированных зажимных приспособлений, которые в крупносерийном производстве используют вместе с загрузочными устройствами в виде бункеров и магазинов, установленных на станке.

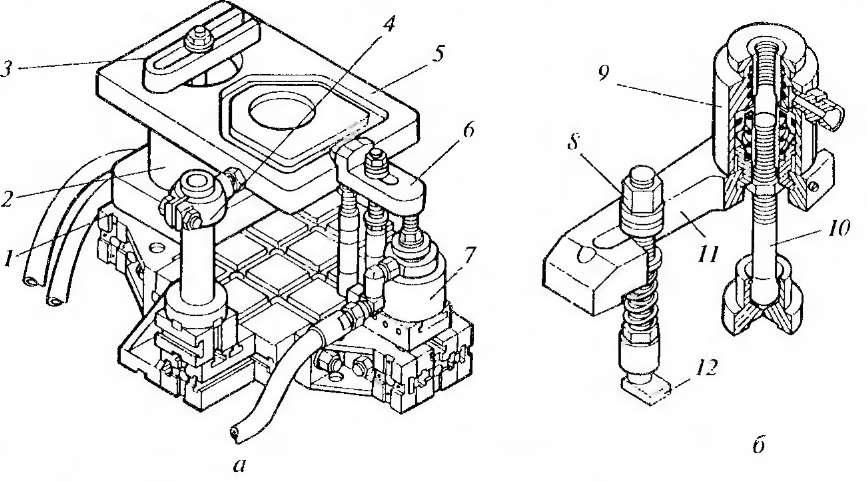

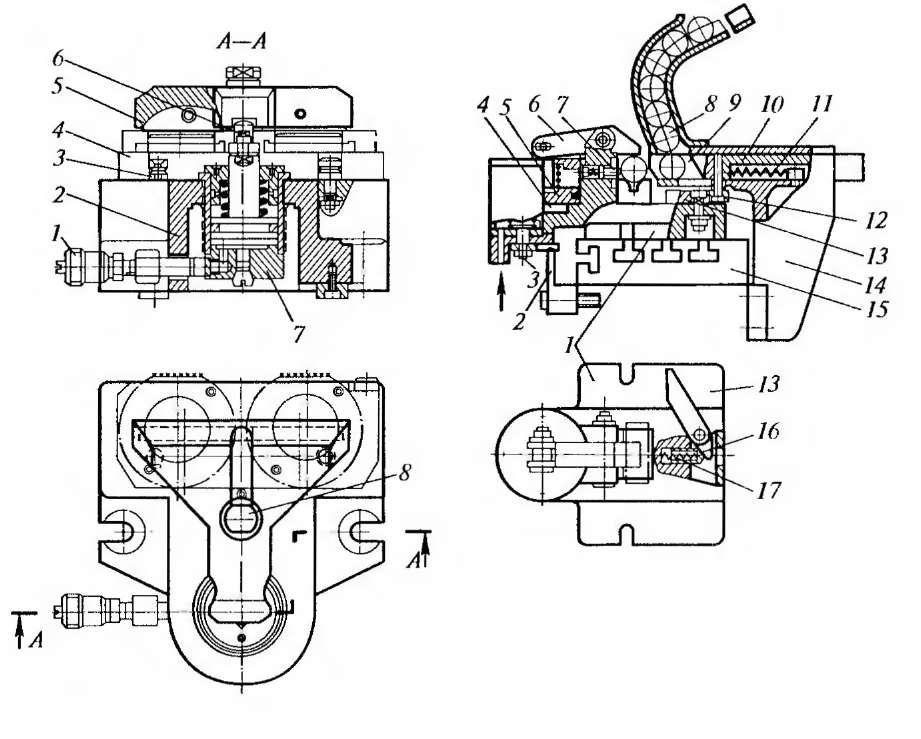

Автоматическое приспособление с магазинной загрузкой заготовок и пневматическим приводом зажимного механизма (рис. 3.30) применяют на консольно-фрезерных станках с автоматическим циклом работы при обработке лысок и пазов на цилиндрических заготовках. Приспособление 1 устанавливают на столе 15 станка, магазинное устройство 14 и кулачок 2 – на салазках 16. При движении стола влево приспособление подходит к магазину заготовок 8, копир 13 через ролик 12 отводит шибер 10 вправо и заготовка из магазина поступает в приемник 9.

Стол продолжает движение влево, ролик 12 соскакивает с копира 13 и шибер под действием пружины 11 посылает заготовку в рабочее положение. В это же время кулачок 2 открывает кран 3, воздух поступает в полость пневмоцилиндра 4 и перемещает поршень 5, шток которого, действуя через рычаг 6, зажимает заготовку. После этого стол начинает движение вправо: фрезеруется заготовка, копир сначала отводится в сторону роликом, а затем после его прохода возвращается пружиной 17 через толкатель 16 в первоначальное положение. В конце рабочего хода стола другой кулачок переключает кран 3, поршень 5 идет вниз, заготовка отжимается и сбрасывается толкателем 7. Затем процесс повторяется.

Рис. 3.30. Автоматическое приспособление с магазинной загрузкой заготовок и пневматическим приводом зажимного механизма:

1 – приспособление; 2 – кулачок; 3 – кран; 4 – пневмоцилиндр ; 5 – поршень;

6 – рычаг; 7, 16 – толкатели ; 8 – заготовка; 9 – приемник; 10 – шибер; 11, 17 – пружины ; 12 – ролик; 13 – копир ; 14 – магазинное устройство; 15 – стол станка