- •Содержание:

- •Общие сведения о приспособлениях

- •Элементы приспособлений

- •3. Приспособления для металлорежущих станков основных групп

- •4. Проектирование специальных приспособлений

- •Введение

- •1.Общие сведения о приспособлениях

- •Назначение приспособлений

- •1.2. Классификация приспособлений

- •1.3.Краткие характеристики стандартных систем.

- •Элементы приспособлений

- •2.1. Установочные элементы

- •2.1.1. Правила установки заготовок

- •Погрешности установки заготовок

- •2.1.3. Установка заготовок по плоским базовым поверхностям

- •2.1.4. Установка заготовок по цилиндрической поверхности и перпендикулярной к её оси плоскости

- •2.1.5 Установка заготовок на призму

- •2.1.6. Установка заготовок на оправки

- •2.1.5 Установка заготовок на пальцы

- •2.1.6. Установка заготовок по двум отверстиям и плоскости

- •2.1.9. Установка заготовок по центровым отверстиям

- •2.2. Зажимные элементы

- •2.2.1. Требования, предъявляемые к зажимным элементам

- •Методика расчета сил закрепления

- •2.2.3. Этапы определения величины закрепления.

- •2.2.4. Примеры определения величины силы закрепления.

- •2.2.5. Расчет закрепления при различных схемах установки

- •2.2.6. Классификация зажимных механизмов

- •Винтовые механизмы

- •Клиновые механизмы

- •Клиноплунжерные механизмы

- •2.2.10. Эксцентриковые механизмы

- •2.2.11. Рычажные механизмы

- •Пружинные механизмы

- •Многократные зажимы

- •2.4. Силовые приводы

- •2.4.1. Назначение силовых приводов

- •2.4.2. Пневматические приводы

- •2.4.3. Гидравлические приводы

- •2.4.4 Пневмогидравлические приводы

- •2.4.5. Вакуумные зажимные устройства

- •2.4.6. Электромеханические приводы

- •2.4.7. Электромагнитные приводы

- •2.4.8. Магнитные приводы

- •2.4.9. Центробежно-инерционные приводы

- •2.4.10. Приводы от движущихся частей станка

- •2.4.11. Приводы от сил резания

- •2.5. Устройства для направления и определения положения режущих инструментов

- •2.5.1.Назначение и классификация

- •2.5.2. Шаблоны, установы, щупы

- •2.5.3. Кондукторные втулки, направляющие втулки, кондукторные плиты

- •2.5.4 Копиры

- •Копиров

- •2.6. Корпуса приспособлений

- •2.6.1. Назначение

- •2.6.2. Требования к корпусам

- •2.6.3. Элементы центрирования и крепления корпусов

- •2.6.4. Отвод сож и стружки

- •Способы изготовления

- •2.7. Вспомогательные механизмы и элементы

- •2.7.1. Делительные и поворотные устройства

- •2.7.2. Вспомогательные элементы

- •2.8. Элементы приспособлений многократного применения

- •3. Приспособления для металлорежущих станков

- •3.1. Выбор приспособлений для установки и закрепления режущего инструмента

- •3.2. Приспособления для токарных станков

- •3.2.1. Кулачковые патроны

- •Заготовок типа вала (а) и диска (б):

- •3.2.2. Поводковые патроны

- •3.2.3. Цанговые патроны

- •3.2.4. Мембранные патроны

- •3.2.5. Токарные центры

- •3.2.6. Токарные оправки

- •3.2.7. Люнеты

- •3.2.8. Планшайбы

- •3.3. Приспособления для фрезерных станков

- •Машинных тисков на подставках

- •Вертикально-фрезерных станков:

- •С ручным приводом:

- •И гидравлический передвижной прижим (б):

- •3.3.2. Делительные приспособления

- •Фрезерного станка:

- •Делительным головкам:

- •Фрезерных станков:

- •Делении на делительной головке

- •3.3.3. Приспособления, расширяющие технологические возможности фрезерных станков

- •3.4. Приспособления для сверлильных станков

- •3.4.1. Кондукторы

- •Со встроенным пневмоприводом:

- •В скальчатом кондукторе консольного типа:

- •И распределительный пневматический кран с автоматическим управлением (б):

- •3.4.2. Стационарные зажимные приспособления с механизированным приводом

- •Рис, 3.44. Универсальный трехкулачковый самоцентрирующий патрон с пневмоприводом для сверлильного станка:

- •3.4.3. Поворотные приспособления

- •3.4.4. Многошпиндельные сверлильные головки

- •3.5. Приспособления для шлифовальных станков

- •3.5.1. Приспособления для центровых круглошлифовальных станков

- •Формы центровых отверстий на заготовках (б):

- •3.5.2. Приспособления для внутришлифовальных станков

- •3.5.3. Приспособления для плоскошлифовальных станков

- •3.5.4. Приспособления для бесцентровых круглошлифовальных станков

- •Врезного шлифования ступенчатых заготовок (б); ступенчатая заготовка (в)

- •3.6. Приспособления станков с чпу и обрабатывающих центров.

- •3.6.1. Особенности зажимных приспособлений и требования к ним.

- •(А) и вертикально-фрезсрный (б) станки с чпу:

- •3.6.2. Эффективное применение приспособлений для станков с чпу.

- •3.6.3. Установка приспособлений на станки с чпу.

- •3.6.4. Конструкции элементов приспособлений для станков с чпу.

- •3.6.5. Типовые компоновки приспособления для обработки заготовок с четырех и пяти сторон.

- •С поворотными прихватами:

- •3.6.6. Приспособления для закрепления осевого режущего инструмента

- •3.6.7. Приспособление для настройки инструмента вне станка.

- •3.7. Приспособления для агрегатных станков и автоматических линий

- •Применяемая в приспособлениях агрегатных станков (а) и схема стола станка (б):

- •Для приспособлений агрегатных ставков:

- •Поверхностям приспособления:

- •С поворотным барабаном (а) для обработки заготовки из трубы (б):

- •3.7.1. Кондукторные плиты

- •Вращающейся втулки со шпонкой (б):

- •3.7.2. Стационарные приспособления для автоматических линий

- •Ведущих мостов автомобилей, применяемого в автоматической линии:

- •3.7.3. Зажимные приспособления барабанных агрегатных станков

- •Барабанного типа:

- •3.7.4. Приспособления, устанавливаемые на поворотных столах агрегатных станков

- •С поворотным столом:

- •3.7.5. Приспособления-спутники

- •Устройство для выверки заготовки-отливки в зажимном приспособлении спутника (г):

- •Для агрегатного станка (автоматической линии):

- •3.8. Контрольные приспособления

- •3.8.1. Общие сведения

- •3.8.2. Основные элементы

- •3.9. Приспособления для инструмента

- •3.10. Автоматизация загрузки заготовок в зажимные приспособления

- •4. Проектирование специальных приспособлений

- •4.1. Исходные данные и задачи конструирования

- •4.2.Разработка конструкции

- •4.3. Экономическое сравнение вариантов приспособления

- •4.4. Автоматизированное проектирование приспособлений

- •4.5. Расчет точности станочных приспособлений

- •4.5.1. Термины, обозначения и определения размерных цепей

- •4.5.2. Задачи и способы расчета размерных цепей

- •4.5.3. Последовательность расчета размерной цепи при решении прямой задачи

- •Сводная таблица

- •Единицы допуска

- •Квалитеты

- •Значения допусков, мкм

- •4.5.4. Пример расчета на точность станочного приспособления

- •1 Ось отверстия в корпусе приспособления; 2 ось отверстия во втулке;

- •3 Ось сверла

- •Экономическая точность механической обработки

- •Допуски соосности и радиального биения, мкм

- •5. Пути развития станочных приспособлений

- •5.1. Автоматизированное проектирование приспособлений

- •5.2 Направления развития станочных приспособлений

- •1 − Базовый корпус; 2 − сменные наладки; 3 − заготовки

- •Многоместное (б) и кондукторное с поворотной планшайбой

2.6. Корпуса приспособлений

2.6.1. Назначение

Приспособления необходимы, чтобы установить и закрепить деталь, обеспечив при этом требуемое на данной операции взаимное расположение станка, детали и режущего инструмента.

Корпус является базовой деталью, объединяющей элементы приспособления, на котором монтируют установочные элементы, зажимные устройства, детали для направления инструмента, а также вспомогательные и крепежные детали.

На каждом корпусе предусматриваются посадочные поверхности, которыми приспособление ориентируется на станке, а также чисто и точно обработанные поверхности для размещения установочных и направляющих элементов.

Корпус воспринимает силы, возникающие при закреплении и обработке заготовки.

Форма и размеры корпуса зависят от конфигурации обрабатываемых в приспособлении деталей, а также от расположения установочных, зажимных и направляющих элементов и механизмов. В пневмогидравлических приспособлениях корпус иногда служит одновременно и резервуаром (цилиндром, камерой) для сжатого воздуха или масла, что также влияет на его конфигурацию.

При конструировании корпусов необходимо предусмотреть:

-

выступающие платики для закрепления стальных опорных пластин

и штырей, на которые устанавливаются изделия;

-

достаточные зазоры между деталью и стенками корпуса, позволяя

ющие свободно закладывать и вынимать заготовки из приспособления;

-

возможность легкого удаления стружки, особенно в закрытых

корпусах кондукторов;

-

наличие элементов для правильной установки и закрепления

приспособлений на столах и шпинделях станков;

-

наличие элементов для подъема и транспортировки

приспособлений.

2.6.2. Требования к корпусам

К корпусам приспособлений предъявляется ряд требований. Корпус приспособления должен быть:

-

жестким, прочным и виброустойчивым при минимальной массе;

-

удобным для очистки от стружки и отвода охлаждающей жидкости;

-

обеспечивать установку и закрепление приспособления на станке

без выверки (для этого предусматривают направляющие элементы - пазовые шпонки и центрирующие бурты);

-

обеспечивать быструю и удобную установку и съем заготовок;

-

по форме и размерам приближаться к соответствующим

параметрам;

-

обрабатываемых заготовок; иметь по возможности, меньшую

массу;

-

быть технологичным, а также удобным при хранении,

транспортировании;

-

и в обслуживании.

Корпус приспособления должен быть прост в изготовлении, обеспечивать безопасность работы (недопустимы острые углы и малые просветы между рукоятками и корпусом, способное вызвать защемление рук рабочего).

Качества - прочность, жесткость и виброустойчивость - обеспечиваются не путем чрезмерного завышения сечений стенок корпуса, а увеличением жесткости при помощи ребер; местоположение ребер жестокости выясняется из анализа действующих на корпус сил.

С целью облегчения и удешевления корпуса в ряде случаев следует предусматривать в его стенках выемки и окна, что, однако, не должно превосходить к снижению жесткости.

Корпуса передвижных или кантуемых приспособлений для сверления должны быть устойчивыми при разных положениях на столе станка: на всех позициях обработки центр тяжести приспособления не должен выходить за пределы опорных элементов корпуса.

Передвижные кантуемые корпуса выполняют с литыми или вставными ножками, ограничивающими контакт со столом станка. Размеры и конфигурация ножек в плане должны быть такими, чтобы при любом положении корпуса они перекрывали Т-образные пазы стола.

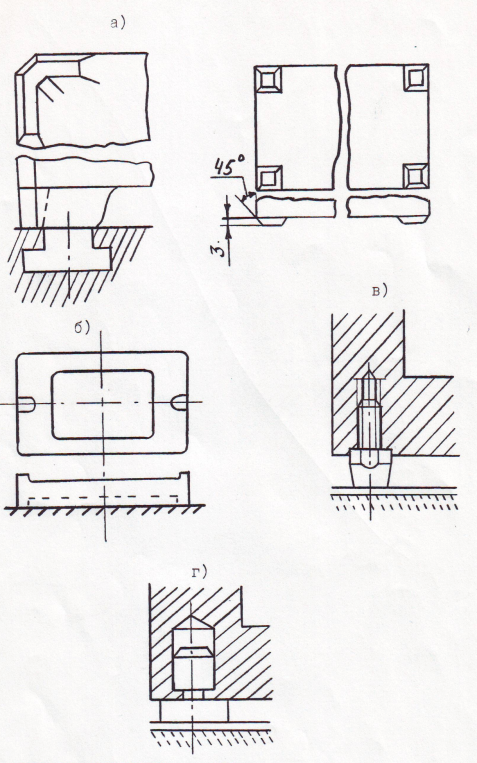

Рис. 2.62. Опорные элементы корпусов

а, б – ножки и платики, выполненные заодно с корпусом; в, г – стальные ножки

На рис. 2.62 показаны элементы корпусов; стальные приставные ножки нормализованы (МН 368 – 50). Для обеспечения необходимой плоскостности опорные элементы корпуса должны шлифоваться совместно с одной установки.

На фрезерных, строгальных и других станках приспособления необходимо точно ориентировать по пазам стола. Основные размеры столов, ширина их пазов, а также расстояние между пазами регламентированы. Допуск на ширину среднего паза устанавливается по Н7 или Н9, на остальные пазы – по Н11. Шероховатость рабочих поверхностей столов не ниже Ra1,6 мкм.

Корпуса переналаживаемых приспособлений должны допускать быструю реализацию новых компоновок.