- •Содержание:

- •Общие сведения о приспособлениях

- •Элементы приспособлений

- •3. Приспособления для металлорежущих станков основных групп

- •4. Проектирование специальных приспособлений

- •Введение

- •1.Общие сведения о приспособлениях

- •Назначение приспособлений

- •1.2. Классификация приспособлений

- •1.3.Краткие характеристики стандартных систем.

- •Элементы приспособлений

- •2.1. Установочные элементы

- •2.1.1. Правила установки заготовок

- •Погрешности установки заготовок

- •2.1.3. Установка заготовок по плоским базовым поверхностям

- •2.1.4. Установка заготовок по цилиндрической поверхности и перпендикулярной к её оси плоскости

- •2.1.5 Установка заготовок на призму

- •2.1.6. Установка заготовок на оправки

- •2.1.5 Установка заготовок на пальцы

- •2.1.6. Установка заготовок по двум отверстиям и плоскости

- •2.1.9. Установка заготовок по центровым отверстиям

- •2.2. Зажимные элементы

- •2.2.1. Требования, предъявляемые к зажимным элементам

- •Методика расчета сил закрепления

- •2.2.3. Этапы определения величины закрепления.

- •2.2.4. Примеры определения величины силы закрепления.

- •2.2.5. Расчет закрепления при различных схемах установки

- •2.2.6. Классификация зажимных механизмов

- •Винтовые механизмы

- •Клиновые механизмы

- •Клиноплунжерные механизмы

- •2.2.10. Эксцентриковые механизмы

- •2.2.11. Рычажные механизмы

- •Пружинные механизмы

- •Многократные зажимы

- •2.4. Силовые приводы

- •2.4.1. Назначение силовых приводов

- •2.4.2. Пневматические приводы

- •2.4.3. Гидравлические приводы

- •2.4.4 Пневмогидравлические приводы

- •2.4.5. Вакуумные зажимные устройства

- •2.4.6. Электромеханические приводы

- •2.4.7. Электромагнитные приводы

- •2.4.8. Магнитные приводы

- •2.4.9. Центробежно-инерционные приводы

- •2.4.10. Приводы от движущихся частей станка

- •2.4.11. Приводы от сил резания

- •2.5. Устройства для направления и определения положения режущих инструментов

- •2.5.1.Назначение и классификация

- •2.5.2. Шаблоны, установы, щупы

- •2.5.3. Кондукторные втулки, направляющие втулки, кондукторные плиты

- •2.5.4 Копиры

- •Копиров

- •2.6. Корпуса приспособлений

- •2.6.1. Назначение

- •2.6.2. Требования к корпусам

- •2.6.3. Элементы центрирования и крепления корпусов

- •2.6.4. Отвод сож и стружки

- •Способы изготовления

- •2.7. Вспомогательные механизмы и элементы

- •2.7.1. Делительные и поворотные устройства

- •2.7.2. Вспомогательные элементы

- •2.8. Элементы приспособлений многократного применения

- •3. Приспособления для металлорежущих станков

- •3.1. Выбор приспособлений для установки и закрепления режущего инструмента

- •3.2. Приспособления для токарных станков

- •3.2.1. Кулачковые патроны

- •Заготовок типа вала (а) и диска (б):

- •3.2.2. Поводковые патроны

- •3.2.3. Цанговые патроны

- •3.2.4. Мембранные патроны

- •3.2.5. Токарные центры

- •3.2.6. Токарные оправки

- •3.2.7. Люнеты

- •3.2.8. Планшайбы

- •3.3. Приспособления для фрезерных станков

- •Машинных тисков на подставках

- •Вертикально-фрезерных станков:

- •С ручным приводом:

- •И гидравлический передвижной прижим (б):

- •3.3.2. Делительные приспособления

- •Фрезерного станка:

- •Делительным головкам:

- •Фрезерных станков:

- •Делении на делительной головке

- •3.3.3. Приспособления, расширяющие технологические возможности фрезерных станков

- •3.4. Приспособления для сверлильных станков

- •3.4.1. Кондукторы

- •Со встроенным пневмоприводом:

- •В скальчатом кондукторе консольного типа:

- •И распределительный пневматический кран с автоматическим управлением (б):

- •3.4.2. Стационарные зажимные приспособления с механизированным приводом

- •Рис, 3.44. Универсальный трехкулачковый самоцентрирующий патрон с пневмоприводом для сверлильного станка:

- •3.4.3. Поворотные приспособления

- •3.4.4. Многошпиндельные сверлильные головки

- •3.5. Приспособления для шлифовальных станков

- •3.5.1. Приспособления для центровых круглошлифовальных станков

- •Формы центровых отверстий на заготовках (б):

- •3.5.2. Приспособления для внутришлифовальных станков

- •3.5.3. Приспособления для плоскошлифовальных станков

- •3.5.4. Приспособления для бесцентровых круглошлифовальных станков

- •Врезного шлифования ступенчатых заготовок (б); ступенчатая заготовка (в)

- •3.6. Приспособления станков с чпу и обрабатывающих центров.

- •3.6.1. Особенности зажимных приспособлений и требования к ним.

- •(А) и вертикально-фрезсрный (б) станки с чпу:

- •3.6.2. Эффективное применение приспособлений для станков с чпу.

- •3.6.3. Установка приспособлений на станки с чпу.

- •3.6.4. Конструкции элементов приспособлений для станков с чпу.

- •3.6.5. Типовые компоновки приспособления для обработки заготовок с четырех и пяти сторон.

- •С поворотными прихватами:

- •3.6.6. Приспособления для закрепления осевого режущего инструмента

- •3.6.7. Приспособление для настройки инструмента вне станка.

- •3.7. Приспособления для агрегатных станков и автоматических линий

- •Применяемая в приспособлениях агрегатных станков (а) и схема стола станка (б):

- •Для приспособлений агрегатных ставков:

- •Поверхностям приспособления:

- •С поворотным барабаном (а) для обработки заготовки из трубы (б):

- •3.7.1. Кондукторные плиты

- •Вращающейся втулки со шпонкой (б):

- •3.7.2. Стационарные приспособления для автоматических линий

- •Ведущих мостов автомобилей, применяемого в автоматической линии:

- •3.7.3. Зажимные приспособления барабанных агрегатных станков

- •Барабанного типа:

- •3.7.4. Приспособления, устанавливаемые на поворотных столах агрегатных станков

- •С поворотным столом:

- •3.7.5. Приспособления-спутники

- •Устройство для выверки заготовки-отливки в зажимном приспособлении спутника (г):

- •Для агрегатного станка (автоматической линии):

- •3.8. Контрольные приспособления

- •3.8.1. Общие сведения

- •3.8.2. Основные элементы

- •3.9. Приспособления для инструмента

- •3.10. Автоматизация загрузки заготовок в зажимные приспособления

- •4. Проектирование специальных приспособлений

- •4.1. Исходные данные и задачи конструирования

- •4.2.Разработка конструкции

- •4.3. Экономическое сравнение вариантов приспособления

- •4.4. Автоматизированное проектирование приспособлений

- •4.5. Расчет точности станочных приспособлений

- •4.5.1. Термины, обозначения и определения размерных цепей

- •4.5.2. Задачи и способы расчета размерных цепей

- •4.5.3. Последовательность расчета размерной цепи при решении прямой задачи

- •Сводная таблица

- •Единицы допуска

- •Квалитеты

- •Значения допусков, мкм

- •4.5.4. Пример расчета на точность станочного приспособления

- •1 Ось отверстия в корпусе приспособления; 2 ось отверстия во втулке;

- •3 Ось сверла

- •Экономическая точность механической обработки

- •Допуски соосности и радиального биения, мкм

- •5. Пути развития станочных приспособлений

- •5.1. Автоматизированное проектирование приспособлений

- •5.2 Направления развития станочных приспособлений

- •1 − Базовый корпус; 2 − сменные наладки; 3 − заготовки

- •Многоместное (б) и кондукторное с поворотной планшайбой

2.6.3. Элементы центрирования и крепления корпусов

Корпус на столе стенка крепят с помощью болтов, заводимых в Т-образные пазы стола. В серийном производстве, когда на одном и том же станке периодически выполняют различные операции, крепление корпуса должны быть удобным и быстродейственным. На рис. 2.63 а и б показаны варианты крепления. В первом варианте на корпусе предусматривают полочки, и его крепят прихватами (рис. 2.63, б).

Второй вариант крепления (рис. 2.63, а) более удобен, но при этом корпус должен иметь литые ушки для крепежных болтов.

Быстрая и точная установка приспособления на стол станка без выверки обеспечивается направляющими шпонками, вводимыми в Т-образный паз стола (рис. 2.63, в).

Рис. 2.63. Варианты фиксации и крепления корпуса на столе

Шпонки выполняют в виде коротких сухарей, привернутых к нижней плоскости корпуса: для уменьшения влияния зазоров на перекосы приспособления расстояние между шпонками назначают возможно большим.

На рис. 2.64 показаны примеры центрирования и крепления корпусов приспособлений на шпинделях станков токарной группы.

На рис. 2.64, а и 2.64, б даны схемы установки для случая, когда передний конец шпинделя оформлен по ГОСТ 16868. Применяют также установку приспособления на конический центрирующий поясок (рис. 2.64, в). Для быстоходных станков, снабженных тормозами для быстрой остановки шпинделя, удобна и безопасна в работе конструкция крепления, показанная на рис. 2.64, г.

Корпуса тяжелых приспособлений для удобства захвата при установке и снятии со станка снабжают рем-болтами.

Конструктивные формы корпусов весьма многообразны. В простейшем случае корпус представляет собой прямоугольную плиту. Такая форма характерна для фрезерных приспособлений, где необходимо свободное пространство для подвода инструмента. В других случаях корпус имеет форму планшайбы, угольника, тавра или более сложные очертания. В приспособлениях для сверления заготовок с нескольких сторон корпус нередко выполняют в виде коробки.

Рис. 2.64. Способы центрирования и крепления корпусов на шпинделе станка

2.6.4. Отвод сож и стружки

Для лучшего отвода охлаждающей жидкости и удаления стружки необходимо предусматривать наклонные поверхности (рис. 2.65) и избегать углублений и труднодоступных мест.

Рис. 2.65. Корпус, обеспечивающий отвод охлаждающей жидкости и стружки

Угол наклона этих поверхностей рекомендуется принимать равным:

- для мелкой сухой стружки - 40° (литые поверхности корпуса) и (обработанные повехности) - 35°;

- для крупной сухой стружки угол можно уменьшить на 5°. При обработке со смазочно-охлаждающей жидкостью минимальные углы наклона поверхностей корпуса приспособления следует брать большими: для мелкой стружки 50°, для крупной стружки - 45°. При наличии вибраций углы можно уменьшить на 5-10°, а при обильном охлаждении – на 15-20°.

Значительное осложнение в работе приспособления может вызвать попадание в него стружки. На рис. 2.66, а и б вверху показаны примеры нерационального оформления деталей; на тех же рисунках внизу даны лучшие варианты.

Рис. 2.66. Упоры защищенные и незащищенные от стружки

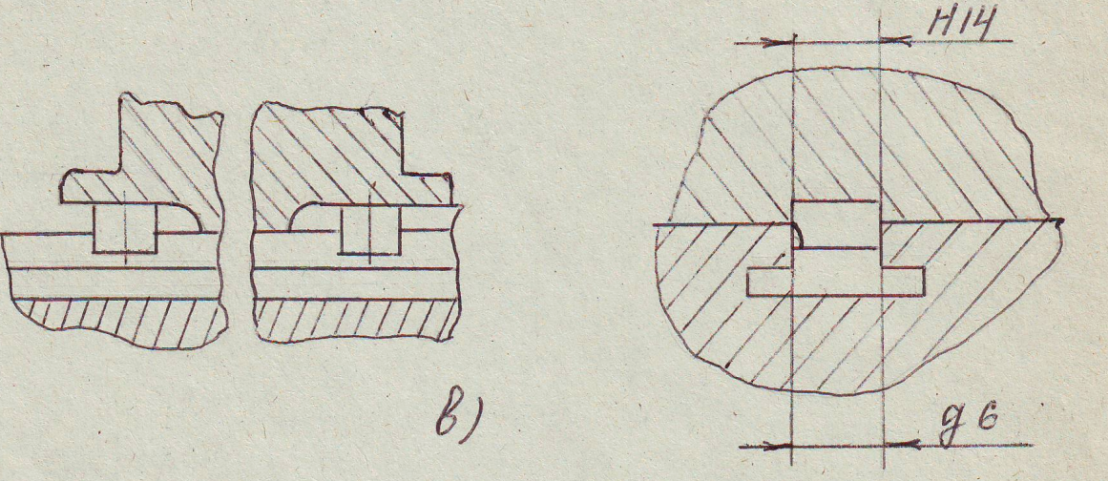

Для облегчения удаления стружки из зоны расположения вертикальной опоры в корпусе приспособления делаются приливы в виде бобышек (рис. 2.67, а). Если корпус стальной, то вместо бобышки запрессовывается втулка (Н7/n6) (рис. 2.67, б). В ряде случаев на верхнюю часть опоры надевается колпачок (рис. 2.67, б).

Рис. 2.67. Элементы для облегчения уборки стружки

а) литая бобышка; б) стальная бобышка (1) и защитный колпачок (2)