- •Содержание:

- •Общие сведения о приспособлениях

- •Элементы приспособлений

- •3. Приспособления для металлорежущих станков основных групп

- •4. Проектирование специальных приспособлений

- •Введение

- •1.Общие сведения о приспособлениях

- •Назначение приспособлений

- •1.2. Классификация приспособлений

- •1.3.Краткие характеристики стандартных систем.

- •Элементы приспособлений

- •2.1. Установочные элементы

- •2.1.1. Правила установки заготовок

- •Погрешности установки заготовок

- •2.1.3. Установка заготовок по плоским базовым поверхностям

- •2.1.4. Установка заготовок по цилиндрической поверхности и перпендикулярной к её оси плоскости

- •2.1.5 Установка заготовок на призму

- •2.1.6. Установка заготовок на оправки

- •2.1.5 Установка заготовок на пальцы

- •2.1.6. Установка заготовок по двум отверстиям и плоскости

- •2.1.9. Установка заготовок по центровым отверстиям

- •2.2. Зажимные элементы

- •2.2.1. Требования, предъявляемые к зажимным элементам

- •Методика расчета сил закрепления

- •2.2.3. Этапы определения величины закрепления.

- •2.2.4. Примеры определения величины силы закрепления.

- •2.2.5. Расчет закрепления при различных схемах установки

- •2.2.6. Классификация зажимных механизмов

- •Винтовые механизмы

- •Клиновые механизмы

- •Клиноплунжерные механизмы

- •2.2.10. Эксцентриковые механизмы

- •2.2.11. Рычажные механизмы

- •Пружинные механизмы

- •Многократные зажимы

- •2.4. Силовые приводы

- •2.4.1. Назначение силовых приводов

- •2.4.2. Пневматические приводы

- •2.4.3. Гидравлические приводы

- •2.4.4 Пневмогидравлические приводы

- •2.4.5. Вакуумные зажимные устройства

- •2.4.6. Электромеханические приводы

- •2.4.7. Электромагнитные приводы

- •2.4.8. Магнитные приводы

- •2.4.9. Центробежно-инерционные приводы

- •2.4.10. Приводы от движущихся частей станка

- •2.4.11. Приводы от сил резания

- •2.5. Устройства для направления и определения положения режущих инструментов

- •2.5.1.Назначение и классификация

- •2.5.2. Шаблоны, установы, щупы

- •2.5.3. Кондукторные втулки, направляющие втулки, кондукторные плиты

- •2.5.4 Копиры

- •Копиров

- •2.6. Корпуса приспособлений

- •2.6.1. Назначение

- •2.6.2. Требования к корпусам

- •2.6.3. Элементы центрирования и крепления корпусов

- •2.6.4. Отвод сож и стружки

- •Способы изготовления

- •2.7. Вспомогательные механизмы и элементы

- •2.7.1. Делительные и поворотные устройства

- •2.7.2. Вспомогательные элементы

- •2.8. Элементы приспособлений многократного применения

- •3. Приспособления для металлорежущих станков

- •3.1. Выбор приспособлений для установки и закрепления режущего инструмента

- •3.2. Приспособления для токарных станков

- •3.2.1. Кулачковые патроны

- •Заготовок типа вала (а) и диска (б):

- •3.2.2. Поводковые патроны

- •3.2.3. Цанговые патроны

- •3.2.4. Мембранные патроны

- •3.2.5. Токарные центры

- •3.2.6. Токарные оправки

- •3.2.7. Люнеты

- •3.2.8. Планшайбы

- •3.3. Приспособления для фрезерных станков

- •Машинных тисков на подставках

- •Вертикально-фрезерных станков:

- •С ручным приводом:

- •И гидравлический передвижной прижим (б):

- •3.3.2. Делительные приспособления

- •Фрезерного станка:

- •Делительным головкам:

- •Фрезерных станков:

- •Делении на делительной головке

- •3.3.3. Приспособления, расширяющие технологические возможности фрезерных станков

- •3.4. Приспособления для сверлильных станков

- •3.4.1. Кондукторы

- •Со встроенным пневмоприводом:

- •В скальчатом кондукторе консольного типа:

- •И распределительный пневматический кран с автоматическим управлением (б):

- •3.4.2. Стационарные зажимные приспособления с механизированным приводом

- •Рис, 3.44. Универсальный трехкулачковый самоцентрирующий патрон с пневмоприводом для сверлильного станка:

- •3.4.3. Поворотные приспособления

- •3.4.4. Многошпиндельные сверлильные головки

- •3.5. Приспособления для шлифовальных станков

- •3.5.1. Приспособления для центровых круглошлифовальных станков

- •Формы центровых отверстий на заготовках (б):

- •3.5.2. Приспособления для внутришлифовальных станков

- •3.5.3. Приспособления для плоскошлифовальных станков

- •3.5.4. Приспособления для бесцентровых круглошлифовальных станков

- •Врезного шлифования ступенчатых заготовок (б); ступенчатая заготовка (в)

- •3.6. Приспособления станков с чпу и обрабатывающих центров.

- •3.6.1. Особенности зажимных приспособлений и требования к ним.

- •(А) и вертикально-фрезсрный (б) станки с чпу:

- •3.6.2. Эффективное применение приспособлений для станков с чпу.

- •3.6.3. Установка приспособлений на станки с чпу.

- •3.6.4. Конструкции элементов приспособлений для станков с чпу.

- •3.6.5. Типовые компоновки приспособления для обработки заготовок с четырех и пяти сторон.

- •С поворотными прихватами:

- •3.6.6. Приспособления для закрепления осевого режущего инструмента

- •3.6.7. Приспособление для настройки инструмента вне станка.

- •3.7. Приспособления для агрегатных станков и автоматических линий

- •Применяемая в приспособлениях агрегатных станков (а) и схема стола станка (б):

- •Для приспособлений агрегатных ставков:

- •Поверхностям приспособления:

- •С поворотным барабаном (а) для обработки заготовки из трубы (б):

- •3.7.1. Кондукторные плиты

- •Вращающейся втулки со шпонкой (б):

- •3.7.2. Стационарные приспособления для автоматических линий

- •Ведущих мостов автомобилей, применяемого в автоматической линии:

- •3.7.3. Зажимные приспособления барабанных агрегатных станков

- •Барабанного типа:

- •3.7.4. Приспособления, устанавливаемые на поворотных столах агрегатных станков

- •С поворотным столом:

- •3.7.5. Приспособления-спутники

- •Устройство для выверки заготовки-отливки в зажимном приспособлении спутника (г):

- •Для агрегатного станка (автоматической линии):

- •3.8. Контрольные приспособления

- •3.8.1. Общие сведения

- •3.8.2. Основные элементы

- •3.9. Приспособления для инструмента

- •3.10. Автоматизация загрузки заготовок в зажимные приспособления

- •4. Проектирование специальных приспособлений

- •4.1. Исходные данные и задачи конструирования

- •4.2.Разработка конструкции

- •4.3. Экономическое сравнение вариантов приспособления

- •4.4. Автоматизированное проектирование приспособлений

- •4.5. Расчет точности станочных приспособлений

- •4.5.1. Термины, обозначения и определения размерных цепей

- •4.5.2. Задачи и способы расчета размерных цепей

- •4.5.3. Последовательность расчета размерной цепи при решении прямой задачи

- •Сводная таблица

- •Единицы допуска

- •Квалитеты

- •Значения допусков, мкм

- •4.5.4. Пример расчета на точность станочного приспособления

- •1 Ось отверстия в корпусе приспособления; 2 ось отверстия во втулке;

- •3 Ось сверла

- •Экономическая точность механической обработки

- •Допуски соосности и радиального биения, мкм

- •5. Пути развития станочных приспособлений

- •5.1. Автоматизированное проектирование приспособлений

- •5.2 Направления развития станочных приспособлений

- •1 − Базовый корпус; 2 − сменные наладки; 3 − заготовки

- •Многоместное (б) и кондукторное с поворотной планшайбой

-

Клиноплунжерные механизмы

Многоклиновые механизмы бывают с одним, двумя или большим числом плунжеров. Одно- и двухплунжерные применяют как зажимные; многоплунжерные используют как самоцентрирующие механизмы.

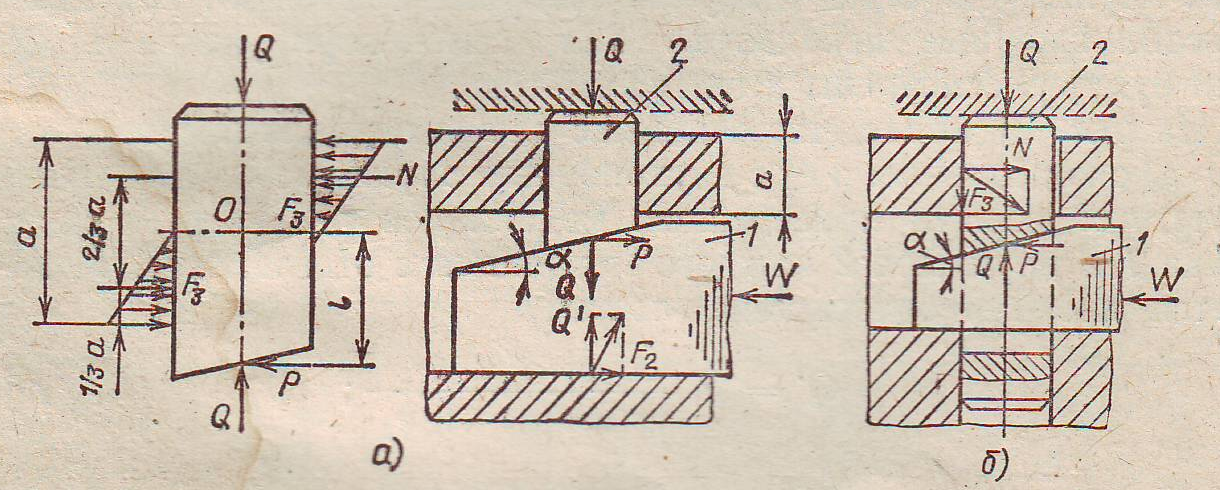

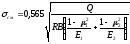

Рис. 2.32. Схемы одноплунжерных зажимных механизмов

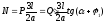

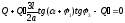

На рис. 2.32 приведены основные схемы одноплунжерных механизмов: а) с консольным и б) с двухопорным плунжером. Для получения расчетных формул приведенных механизмов рассмотрим равновесие клина 1 и плунжера 2 каждого механизма в отдельности. Клин является плоским односкосым, поэтому

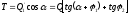

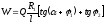

;

(2.50)

;

(2.50)

.

(2.51)

.

(2.51)

Консольный плунжер 2 (рис. 2.32, а) под действием силы Р перекашивается в пределах зазора в направляющих. В результате давление плунжера на направляющие распределяется по закону треугольника. Равнодействующие этих давлений удалены от вершины прямого угла на 1/3 катета а, т. е. расстояние между силами N равно 2/3 а.

При

условии равновесия плунжера сумма

моментов сил Р

и

N

относительно

точки О

,

откуда

,

откуда

.

(2.52)

.

(2.52)

Для

зажима заготовки плунжер перемещается

вверх, при этом силы

N

вызывают

силы трения F3,

которые

препятствуют перемещению плунжера:

.

Подставив сюда N,

из

(2.33) имеем

.

Подставив сюда N,

из

(2.33) имеем

.

(2.53)

.

(2.53)

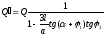

Сумма

проекций всех сил на вертикальную ось

,

с

учетом формулы (2.53)

,

с

учетом формулы (2.53)

,

откуда

,

откуда

.

(2.54)

.

(2.54)

Приравняем между собой правые части уравнений (2.50) и (2.54):

,

,

откуда

.

(2.55)

.

(2.55)

Двухопорный

плунжер (рис. 2.33,

б)

под

действием силы Р

не

перекашивается, а прижимается к

одной стороне направляющей. При его

перемещении будет возникать сила трения

и уравнение (2.55)

можно записать так:

и уравнение (2.55)

можно записать так:

.

(2.56)

.

(2.56)

Приравнивая выражения (2.50) и (2.56), получим

.

(2.57)

.

(2.57)

Уравнение перемещений в многоплунжерных механизмах сохраняет вид (2.49).

2.2.10. Эксцентриковые механизмы

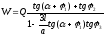

Рис. 2.34. Схема сил в круговом эксцентрике

Эксцентрик представляет собой соединение в одной детали двух элементов — круглого диска радиуса r (рис. 2.34) и плоского односкосого клина. При повороте эксцентрика вокруг оси вращения диска 0 клин входит в зазор между диском и заготовкой и развивает силу зажима Q.

Рабочая

поверхность эксцентриков может быть

окружностью (круговые)

или спиралью (криволинейные). Различие

их заключается в том,

что в развертке круговых эксцентриков

плоский клин получается

криволинейным с переменным углом α

в

зависимости от угла поворота

β (рис. 2.34, б),

а у криволинейных эксцентриков а

не

зависит от β.

Это

означает, что криволинейные эксцентрики

создают стабильную силу зажима в партии

заготовок, а круговые — нет. При зажиме

круговыми эксцентриками в зависимости

от колебания размера НТ

в

партии

заготовок изменяется рабочий угол

поворота β, а следовательно, угол

α и сила зажима Q.

В

то же время технология изготовления

круговых

эксцентриков

значительно проще, чем криволинейных.

Поэтому

широко распространены круговые

эксцентрики с углом

для

уменьшения колебаний Q1

в

партии.

для

уменьшения колебаний Q1

в

партии.

Эксцентриковые зажимы являются самыми быстродействующими из всех ручных зажимных механизмов. По быстродействию они сравнимы с пневмозажимами.

Недостатками эксцентриковых зажимов являются:

-

малая величина рабочего хода, ограниченная величиной

эксцентриситета;

-

повышенная утомляемость рабочего, так как при откреплении

заготовки рабочему необходимо прикладывать силу, обусловленную свойством самоторможения эксцентрика;

-

ненадежность зажима при работе инструмента с ударами или

вибрациями из-за опасности самооткрепления.

Несмотря на эти недостатки, эксцентриковые зажимы широко используют в приспособлениях, особенно для мелкосерийного и серийного производств.

При проектировании эксцентрикового зажима необходимо по требуемой для закрепления заготовки силе зажима Q определить его конструктивно-размерные параметры. Исходными данными для расчета являются: Т— допуск на размер Н заготовки от базы до точки приложения силы зажима; β— рабочий угол поворота эксцентрика от нулевого (начального) положения; Q — требуемая для закрепления заготовки сила. Результатом расчета должны быть: е — эксцентриситет эксцентрика, d — диаметр цапфы, R — радиус рабочей поверхности эксцентрика, В— ширина рабочей поверхности, l— длина рукоятки (при ручном зажиме).

Если

угол β поворота эксцентрика не ограничен,

то эксцентриситет

е

определяют

из условия

,

где S1

— минимальный

зазор, обеспечивающий свободную

установку заготовки с максимальным

размером Н

;

S2

— запас хода эксцентрика, предохраняющий

его от перехода через мертвую точку;

j—

жесткость узла зажима.

Отношение Q/j-

учитывает

увеличение расстояния между заготовкой

и эксцентриком за счет упругой деформации

деталей узла зажима,

воспринимающих силу Q.

,

где S1

— минимальный

зазор, обеспечивающий свободную

установку заготовки с максимальным

размером Н

;

S2

— запас хода эксцентрика, предохраняющий

его от перехода через мертвую точку;

j—

жесткость узла зажима.

Отношение Q/j-

учитывает

увеличение расстояния между заготовкой

и эксцентриком за счет упругой деформации

деталей узла зажима,

воспринимающих силу Q.

Рис. 2.35. Схема зажимного механизма с торцовым кулачком

При угле β< 180° величину е можно определить из уравнения перемещений эксцентрика. Это уравнение можно записать из схемы на рис. 2.36

,

,

приняв

и записав

и записав

,

получим

,

получим

.

(2.58)

.

(2.58)

С другой стороны, необходимая величина рабочего хода определяется условием

,

,

тогда

,

,

откуда

. (2.59)

Диаметр цапфы эксцентрика d можно определить из условия отсутствия контактных деформаций смятия, задаваясь ее шириной b:

,

,

где

- допускаемое

напряжение на смятие материала цапфы.

- допускаемое

напряжение на смятие материала цапфы.

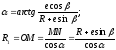

Радиус рабочей поверхности эксцентрика R определяют из условия самоторможения эксцентрика. Для этого необходимо, чтобы угол подъема криволинейного клина α был меньше угла самоторможения αс. Это условие можно записать из схемы на рис. 2.35, а. На схеме действие эксцентрика на заготовку условно заменено действием плоского односкосого клина с углом α в зазоре между заготовкой и цапфой эксцентрика. Точка касания наклонной плоскости и цапфы лежит на радиусе R1, соединяющем ось вращения эксцентрика 0 с точкой М приложения зажимной силы. Тогда

,

,

откуда

. (2.60)

Приняв в формуле (2.60) α= αс, можно рассчитать величину R, обеспечивающую самоторможение эксцентрика.

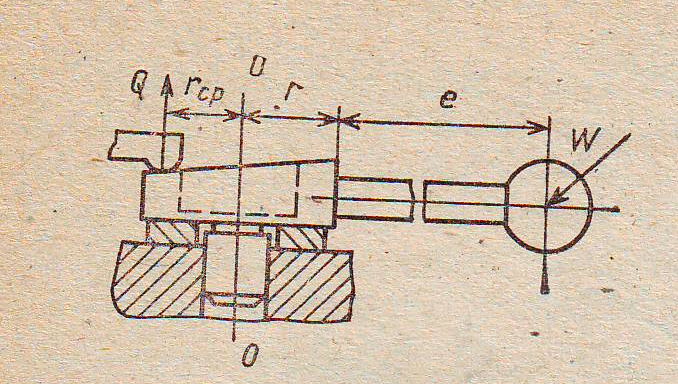

Ширину рабочей части эксцентрика В (на рис. не показана) определяют из уравнения напряжений смятия в месте контакта его с заготовкой или промежуточной деталью

,

,

где 0,565 – коэффициент; Е1, Е2, μ1, μ2 - модули упругости и коэффициенты Пуассона, соответственно, для материалов эксцентрика и заготовки или промежуточной детали.

Чаще всего между эксцентриком и заготовкой помещают промежуточную деталь (или эксцентрик соединяют с другим простым механизмом, например с рычажным), изготовленную из одинакового с эксцентриком материала. Изготовлять эксцентрики рекомендуется из стали 20Х с цементацией рабочей поверхности на глубину 0,8—1,2 мм и закалкой до твердости HRC 55-60. Приняв Е1=Е2 и μ1= μ2=0,25 (для стали), получим

,

,

откуда

.

(2.61)

.

(2.61)

Уравнение

сил в круговом эксцентрике с достаточной

для практических расчетов точностью

можно записать, заменив действие

эксцентрика действием плоского

односкосого клина с углом α в зазоре

между цапфой и поверхностью заготовки.

Схема такой замены и сил, действующих

на эксцентрик и фиктивный клин, приведена

на рис. 2.33. На схеме Q1

– сила, действующая на плоскость зажима

рр,

под углом α. Вдоль плоскости действует

сила

.

Эту силу можно рассматривать как

внешнюю, действующую на клин с углом

α. Тогда, используя формулу (2.46)

.

Эту силу можно рассматривать как

внешнюю, действующую на клин с углом

α. Тогда, используя формулу (2.46)

.

(2.62)

Из

условия равновесия эксцентрика получим

,

так как

,

так как

.

Подставив значение

.

Подставив значение

в формулу (2.62) и опустив

в формулу (2.62) и опустив

как величину, близкую к единице при

малых углах α, получим

как величину, близкую к единице при

малых углах α, получим

,

(2.63)

,

(2.63)

где

- переменные величины. Для использования

этой формулы необходимо уметь определять

угол α и радиус

- переменные величины. Для использования

этой формулы необходимо уметь определять

угол α и радиус

в зависимости от угла поворота β. Из

прямоугольного треугольника MNO

(рис. 2.33)

в зависимости от угла поворота β. Из

прямоугольного треугольника MNO

(рис. 2.33)

При

проектировании ручных эксцентриковых

зажимов задаются силой

на рукоятке и из уравнения (2.63) определяют длину рукоятки

.

(2.64)

.

(2.64)

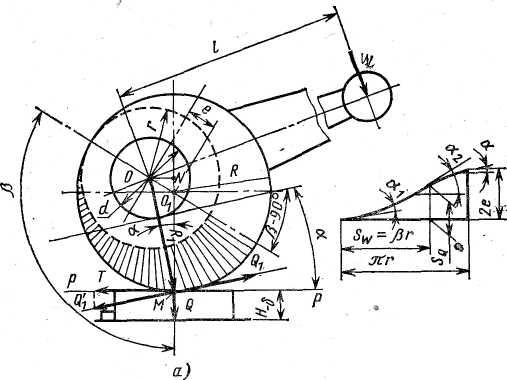

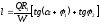

Торцовый кулачок является разновидностью клинового механизма, у которого плоский односкосый клин укреплен на цилиндре радиуса r. Для создания силы зажима Q кулачок должен вращаться вокруг оси ОО этого цилиндра силой W, приложенной на рукоятке длиной l (см. рис. 2.33). Силу W можно определить по формуле

.

(2.65)

.

(2.65)