- •Охрана труда и техника безопасности

- •Техника безопасности при слесарных обработках

- •Ж) Зубила не должен иметь зазубрин, заусенцев на рабочей и боковой поверхности. З) Напильник должен быть прочно насажен на деревянную ручку с металлическим

- •Техника безопасности на вертикально - сверлильном станке

- •Т ехника безопасности на заточном станке

- •Противопожарные мероприятия в учебных целях

- •Устройство штангенциркуля Шц 1

- •Устройство штангенциркуля Шц 2

- •Проверочные инструменты

- •Разметка

- •Разметочный циркуль

- •Основные способы разметки

- •1.4 Рубка металла Инструменты для рубки

- •Процесс рубки

- •1.5 Резка металла Инструменты для резки металла.

- •Механизация резки металлов

- •1.6 Правка и гибка металла

- •Механизация правки металла

- •Г ибка металла

- •1.7 Опиливание металла

- •Слабого крепления заготовки в тисках.

- •Неправильного крепления заготовки в тисках.

- •Неправильного держания напильника во время работы.

- •Виды напильников и их применение

- •Дрочёвые (число зубьев 6 – 10, крупная насечка) – первый класс.

- •Личные (число зубьев 12 – 24, средняя насечка) – второй класс.

- •3,4,5,6 Классы бархатные напильники (число зубьев 24 – 28, самая мелкая насечка).

- •1.8 Сверление, зенкование, развертывание отверстий Сверление

- •Для лёгких металлов от 80 до 90 градусов.

- •2) Для стали и чугуна от 116 до 118 градусов.

- •3) Для очень твёрдых от 130 до 140 градусов.

- •Рассверливание

- •Зенкерование отверстий

- •Зенкование

- •Развёртывание отверстий

- •1.9 Нарезание резьбы

- •Нарезание резьбы плашками

- •Нарезание внутренней резьбы метчиками

- •Процесс клепки: а) установка натяжки; б) осаживание стержня заклепки молотком; в) оформление головки обжимкой; г) сформированная замыкающая головка

- •1.11 Шабрение и притирка Шабрение

- •Притирка

Нарезание резьбы плашками

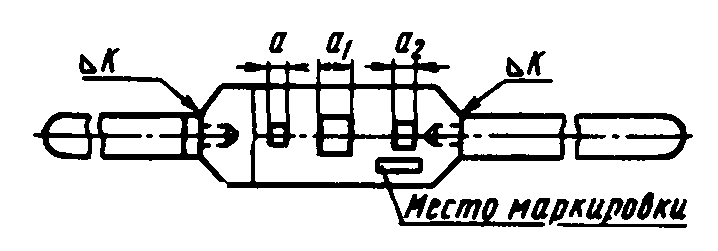

Плашки применяют для нарезания на наружной поверхности крепёжной резьбы треугольного профиля с шагом 2 мм. Плашка представляет собой гайку, изготовленную из инструментальной углеродистой стали и имеющую такую резьбу, для нарезания которой она предназначена. В этой гайке (плашке) в зависимости от размера просверливают боковые отверстия. Их может быть около 3 – 8 отверстий в зависимости от диаметра плашки, эти отверстия пересекаясь с резьбой образуют резьбовые гребёнки. Плашку закрепляют в плашкодержатель и нарезают резьбу. На торце плашки маркируется размер резьбы и материал плашки.

Резьбонарезная плашка крепится в ручном плашкодержателе – воротке. После нарезания двух, трёх витков с нажимом, дальнейшая подача плашка проходит самозатягивание. На плашке имеются отверстия конической формы, они предусмотрены для крепления плашки в плашкодержателе. При нарезании резьбы плашкой вручную стержень закрепляют в тисках так, чтобы его конец, выступающий над уровнем губок, был на 20 – 25 мм больше длины нарезаемой части. Для обеспечения врезания на верхнем конце стержня снимают фаску. Затем на стержень накладывают закрепленную в плашкодержателе плашку и с небольшим нажимом вращают так, чтобы плашка врезалась примерно на одну, две нитки. При нарезании резьбы плашкой необходимо применять машинное масло, охлаждающую жидкость и ещё при нарезании резьбы делают один оборот вперед и пол оборота назад для того чтобы резьба была по стандарту и не затупилась плашка.

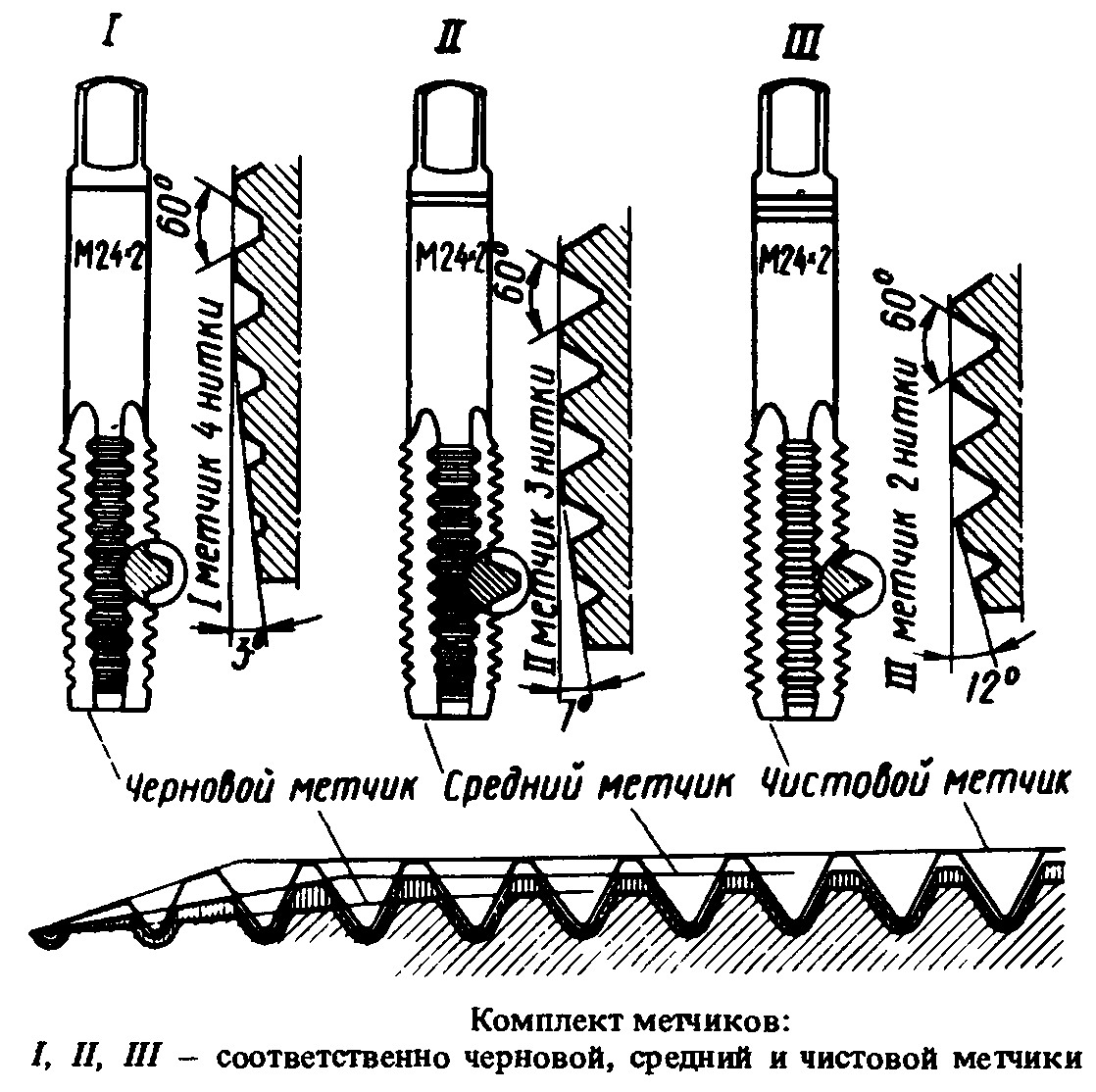

Нарезание внутренней резьбы метчиками

Внутренние резьбы нарезают метчиками. Метчик представляет собой винт того же диаметра, шага и угла, профиля резьбы, что и нарезная им резьба. Метчик изготавливают из углеродисто – инструментальной стали и быстро режущей стали. Метчик имеет продольные канавки, на пересечении канавок с витками, образуются гребенки. Перед нарезанием резьбы нужно смазать маслом и охлаждающей жидкостью внутреннею часть заготовки и метчик, у которого высота режущих зубцов, гребёнки постоянно повышаются. За заборной частью метчика расположена калибрирующая часть. После затупления метчика, его можно заточить. По числу перьев различают трёхперовые и четырёхперовые метчики, в зависимости от диаметра метчика обычно применяются комплектом из двух или трёх штук, между которыми распределяется припуск на обработку, например: для комплекта из двух метчиков 70 % нагрузки приходится на первый метчик, а 30 % на второй. Возможно нарезание резьбы одним машинным метчиком.

1.10

Клёпка

1.10

Клёпка

Клепка - это операция, с помощью которой получают неразъемные соединения деталей. Она часто применяется при изготовлении художественных изделий. Процесс клепки состоит из просверливания отверстий в деталях, установки в них заклепок и расклепывания выступающего конца заклепки с образованием второй головки. Заклепочное соединение может быть подвижным и неподвижным.

Неподвижное соединение применяется в большинстве случаев для различных металлических конструкций, начиная от решеток, ограждений и кончая ювелирными украшениями. Подвижные соединения применяются при изготовлении инструментов (щипцы, ножницы) и других изделий (петли, шарниры) для получения шарнирных соединений, в них заклепки устанавливаются с зазором.

Заклепки изготовляют из металлов, обладающих вязкостью и пластичностью в холодном состоянии (сталь, медь, латунь, алюминий, серебро и др.). Они состоят из стержня с одной головкой, которая называется закладной головкой, вторая - замыкающая головка, образуется при расклепывании.

Наиболее распространены заклепки с полукруглой и потайной головкой (плоской). Стержень по своей длине берется исходя из суммы толщин склепываемых деталей и выступающей части стержня, необходимой для образования замыкающей головки. Для образования плоской, потайной, головки выступающий конец должен быть равен 0,5 диаметра стержня, а для полукруглой головки-1,5 диаметра стержня заклепки. Выступающий конец заклепки делают слегка коническим, чтобы легче было ввести его в отверстие.

Диаметр стержня заклепки лучше всего брать в зависимости от толщины склепываемых листов или деталей: d=2s, где d - диаметр стержня заклепки, а s - наименьшая толщина склепываемых деталей (листов).

Инструментами для клепки являются натяжка и обжимка. Натяжка служит для сжатия склепываемых деталей. Она представляет собой стальной стержень с отверстием на торцовой части, диаметр и глубина которого должна быть несколько больше выступающей части заклепки. Обжимка служит для оформления замыкающей головки и имеет такую же конструкцию, как и натяжка, но вместо отверстия в ней имеется лунка по форме головки.

В процессе клепки производят следующие по порядку операции:

-

Подгоняют детали - правка, припиловка, удаление заусенцев.

-

Размечают отверстия под заклепки и накернивают центры. При этом расстояние от центра заклепки до края склепываемой детали должно быть не меньше 1,5 диаметра заклепки, а между центрами заклепок в ряду от 3 до 4 диаметров.

-

Сверлят (или пробивают) отверстия. Диаметр сверленых отверстий берется на 0,1-0,2 мм больше диаметра стержня заклепки - это облегчает вставку заклепок в отверстия.

-

Снимают фаски или раззенковывают отверстия под потайные головки. Заклепку вставляют в отверстия, заводя ее снизу, и под нее ставят поддержку (специальный стержень с лункой под головку, укрепляемый в тисках) или плиту.

-

Ударяя молотком по натяжке, плотно сжимают склепываемые детали.

-

Расклепывают стержень заклепки. При этом стремятся, чтобы количество ударов было минимальным, так как металл нагартовывается и теряет пластичность.