- •Охрана труда и техника безопасности

- •Техника безопасности при слесарных обработках

- •Ж) Зубила не должен иметь зазубрин, заусенцев на рабочей и боковой поверхности. З) Напильник должен быть прочно насажен на деревянную ручку с металлическим

- •Техника безопасности на вертикально - сверлильном станке

- •Т ехника безопасности на заточном станке

- •Противопожарные мероприятия в учебных целях

- •Устройство штангенциркуля Шц 1

- •Устройство штангенциркуля Шц 2

- •Проверочные инструменты

- •Разметка

- •Разметочный циркуль

- •Основные способы разметки

- •1.4 Рубка металла Инструменты для рубки

- •Процесс рубки

- •1.5 Резка металла Инструменты для резки металла.

- •Механизация резки металлов

- •1.6 Правка и гибка металла

- •Механизация правки металла

- •Г ибка металла

- •1.7 Опиливание металла

- •Слабого крепления заготовки в тисках.

- •Неправильного крепления заготовки в тисках.

- •Неправильного держания напильника во время работы.

- •Виды напильников и их применение

- •Дрочёвые (число зубьев 6 – 10, крупная насечка) – первый класс.

- •Личные (число зубьев 12 – 24, средняя насечка) – второй класс.

- •3,4,5,6 Классы бархатные напильники (число зубьев 24 – 28, самая мелкая насечка).

- •1.8 Сверление, зенкование, развертывание отверстий Сверление

- •Для лёгких металлов от 80 до 90 градусов.

- •2) Для стали и чугуна от 116 до 118 градусов.

- •3) Для очень твёрдых от 130 до 140 градусов.

- •Рассверливание

- •Зенкерование отверстий

- •Зенкование

- •Развёртывание отверстий

- •1.9 Нарезание резьбы

- •Нарезание резьбы плашками

- •Нарезание внутренней резьбы метчиками

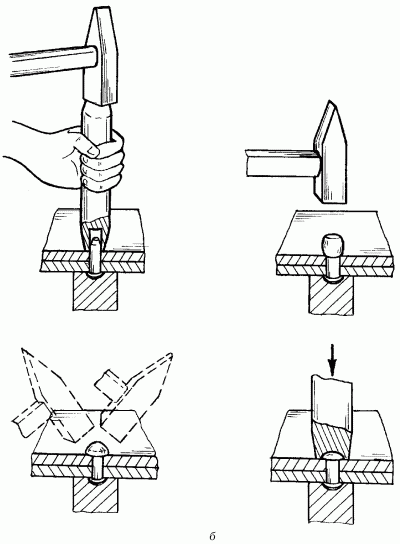

- •Процесс клепки: а) установка натяжки; б) осаживание стержня заклепки молотком; в) оформление головки обжимкой; г) сформированная замыкающая головка

- •1.11 Шабрение и притирка Шабрение

- •Притирка

Процесс клепки: а) установка натяжки; б) осаживание стержня заклепки молотком; в) оформление головки обжимкой; г) сформированная замыкающая головка

Можно сразу на выступающий конец стержня накладывать обжимку и, ударяя по ней, одновременно расклепывать и оформлять головку, но при таком способе возможно смещение головки относительно оси заклепки, что нежелательно.

При клепке возможны такие виды брака:

-

Смещение замыкающей головки относительно оси стержня из-за косо просверленных отверстий или скоса торца стержня.

-

Часть стержня расплющивается между склепываемыми деталями, если детали слабо прижаты друг к другу.

-

Стержень заклепки изогнут - это происходит, если свободная часть стрежня была велика или его диаметр мал по отношению к диаметру отверстий.

-

Мала замыкающая головка при недостаточной длине свободной части стержня заклепки.

1.11 Шабрение и притирка Шабрение

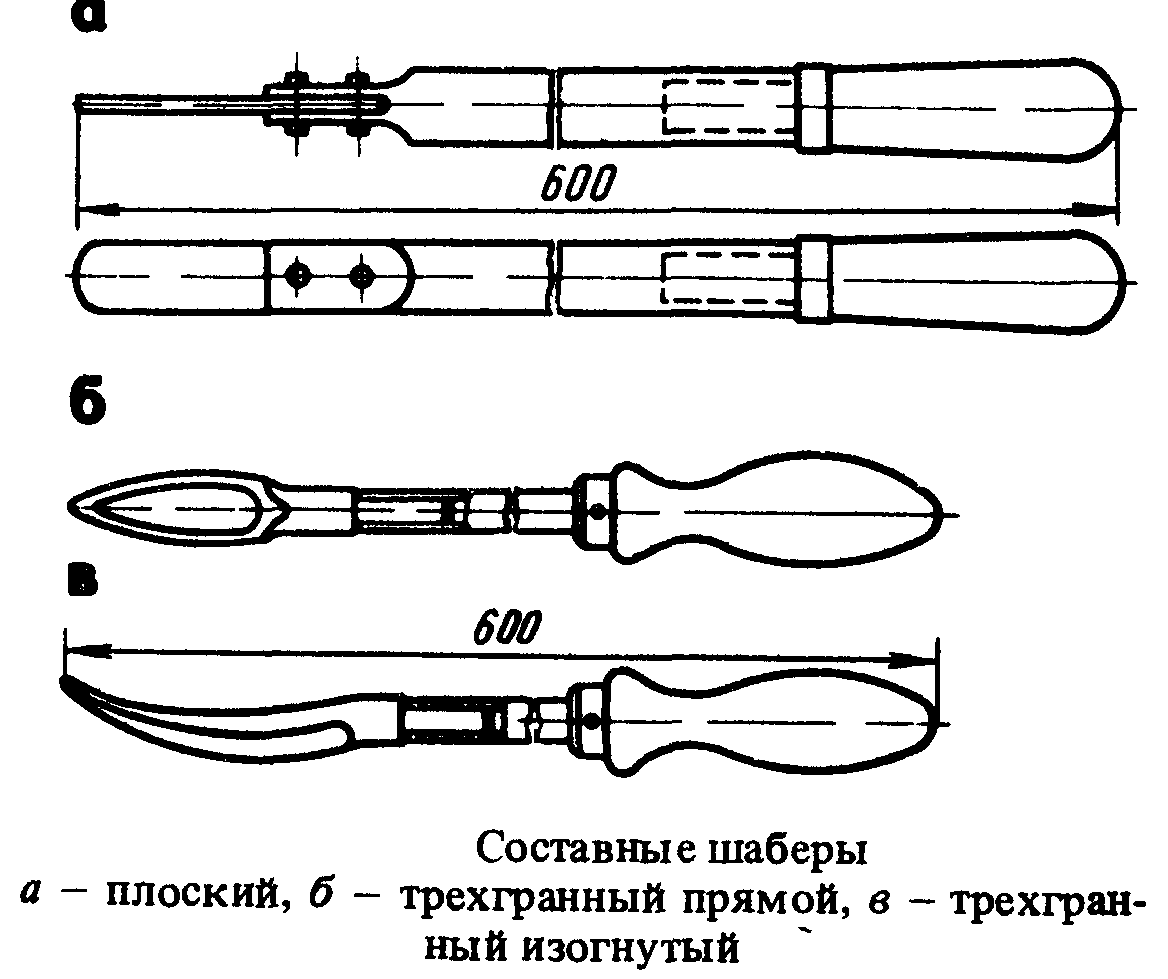

Шабрением называется операция по снятию (соскабливанию)с поверхности деталей очень тонких стружек металла специальными режущими инструментами-шаберами. Цель шабрения – получение требуемой точности размеров и чистоты поверхности обеспечение плотного прилегания сопрягаемых поверхностей и герметичности (непроницаемости) мест соединения деталей. При шабрении применяют шаберы проверочные линейки и проверочные плиты Шаберы по конструкции разделяются на цельные и составные по числу концов режущей части- на односторонние и двухсторонние, а по форме концов режущей части на плоские трехгранные и фасонные. Линейки поверочные с широкой поверхностью изготовляют четырех видов: стальные прямоугольного сечения стальные двутаврового сечения чугунные двутаврового сечения и чугунные мостки. Поверхности деталей подлежавших шабрению очищают от грязи промывают керосином и протирают чистыми и сухими тряпками или ветошью(концами).

Шабрение производят в три перехода В первом переходе выполняют черновое шабрение во втором - получистовое и в третьем – чистовое. Черновое шабрение производят широким шабером(ширина режущего лезвия от 20 до 30 мм.) Длина рабочего хода таких шаберов 14-18мм.. Толщина стружки снимаемой за один проход шабера 0,02-0,05 мм.

Черновое шабрение считается законченным когда вся пришабриваемая поверхность при нанесении на нее краски покроется крупными пятнами (обычно не более четырех масляных пятен на пришабриваемой поверхности в квадрате со стороны 25 мм.). Получистовое шабрение производится более узким шабером(ширина режущего лезвия от 12 до 20 мм. ) Длина рабочего хода этих шаберов 8-10 мм. Толщина стружки снимаемая за один проход шабера 0,01- 0,02 мм.. Получистовое шабрение считается законченным когда на при шабренной поверхности в квадрате со сторонами 25 мм. будет от 8 до 16 пятен.

Чистовое шабрение производится самым узким шабером (ширина режущего лезвия от 5 до 12 мм ). Длина рабочего хода таких шаберов 3-8мм. Толщина стружки снимаемая за один проход шабера 0,005-0 01 мм Чистое шабрение считается законченным когда на пришабренной поверхности в квадрате со сторонами 25мм будет от 20 до 25 пятен Прямолинейные поверхности пришабривают либо методом «от себя» либо методом «на себя».