- •Раздел 3. Современные технологические процесы в топливно-энергетическом комплексе

- •Лекция №22.

- •Особенности угольной отрасли и ее место

- •В топливно-энергетическом комплексе Украины

- •Запасы горючих полезных ископаемых в Украине

- •Наиболее разведанные запасы угля

- •Основные мировые производители угля

- •Наибольшие экспортеры угля

- •Лекция №23 Вскрытие, подготовка и системы разработки угольных месторождений

- •Марки каменных углей

- •Лекция №24. Переработка твердого топлива. Совершенствование технологий в угледобывающей отрасли

- •Лекция № 25. Нефтегазовая промышленность Украины. Добыча и переработка жидкого топлива с применением современных технологий

- •Показатели топливно-энергетического баланса Украины за 2005 год

- •Условия залегания нефти и бурение скважин

- •Извлечение нефти на поверхность

- •Переработка нефти Первичная переработка нефти

- •Совершенствование нефтепереработки

- •Лекция № 26. Современные технологии добычи и переработки газа

- •Лекция №27 Современные технологии в энергетике

- •4. Солнечная электростанция (сэс).

- •6. Электростанции с использованием энергии океана.

- •Лекция №28. Приоритетные направления энергосбережения

- •Прогноз отраслевого энергосбережения до 2030 года

Переработка нефти Первичная переработка нефти

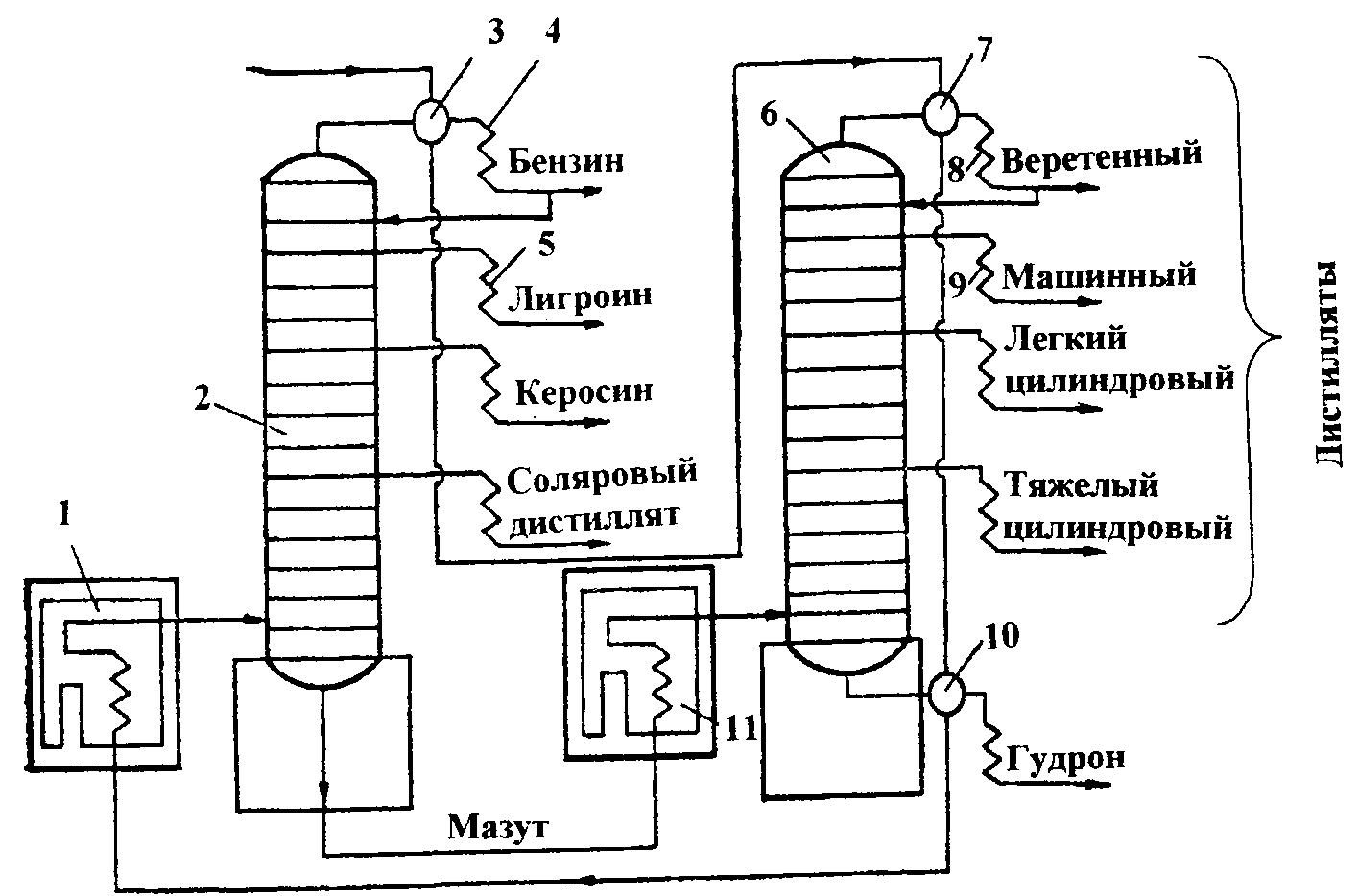

Из первичных, или физических, способов переработки нефти наиболее распространена прямая перегонка. Осуществляют ее в атмосферно-вакуумных установках (трубчатках) АВТ на двух ступенях (рис. 20). На первой, из нефти выделяют легкие фракции, на второй из мазута получают масляные фракции. Для лучшего использования теплоты нефть предварительно нагревают в теплообменниках 3, 7 и 10 до 170°С, а потом подают в трубчатую печь 1, где при 350°С легкие фракции испаряются. Их парообразная смесь, поступая в нижнюю часть ректификационной колонны 2, отделяется от жидкого остатка — мазута, который направляют на вторую ступень установки. Пары углеводородов, барботируя, постепенно охлаждаются и конденсируются. Фракции, предварительно охлаждаясь в конденсаторах 4, 8 или холодильниках 5, 9, поступают на склады. Аналогично работает вторая ступень АВТ, но при иных условиях. Мазут в трубчатой печи 11 подогревают до 420°С, а масляные фракции разделяют в ректификационной колонне 6. Бензин и лигроин являются моторными топливами, применяемыми для карбюраторных двигателей (с зажиганием), соляровые фракции — для дизельных (самовоспламенение топлива при сжатии), керосиновая фракция применяется для реактивных двигателей, а остальные фракции — для производства масел. Часть мазута используется для получения котельных топлив.

Рис. 20. Технологическая схема двухступенчатой перегонки нефти

1, 11 - трубчатая печь, 2, 6 - ректификационная колонна, 3, 7, 10-теплообменник, 4, 8 - конденсатор, 5, 9 - холодильник

Вторичная переработка нефтепродуктов

При прямой перегонке нефти выход бензина .не превышает 15%. Потребность же в нем гораздо выше, чем в маслах, поэтому большую часть мазута, получаемого вследствие первичной переработки, направляют на вторичную химическую переработку, основная цель которой — разложить тяжелые углеводороды на более легкие. Параллельно может идти и обратный процесс — синтез (соединение коротких углеводородных цепей в длинные). В зависимости от условий проведения реакций различают крекинг, риформинг, платформинг и др. Крекинг— процесс разложения остатков первичной переработки нефти — мазута и гудрона.

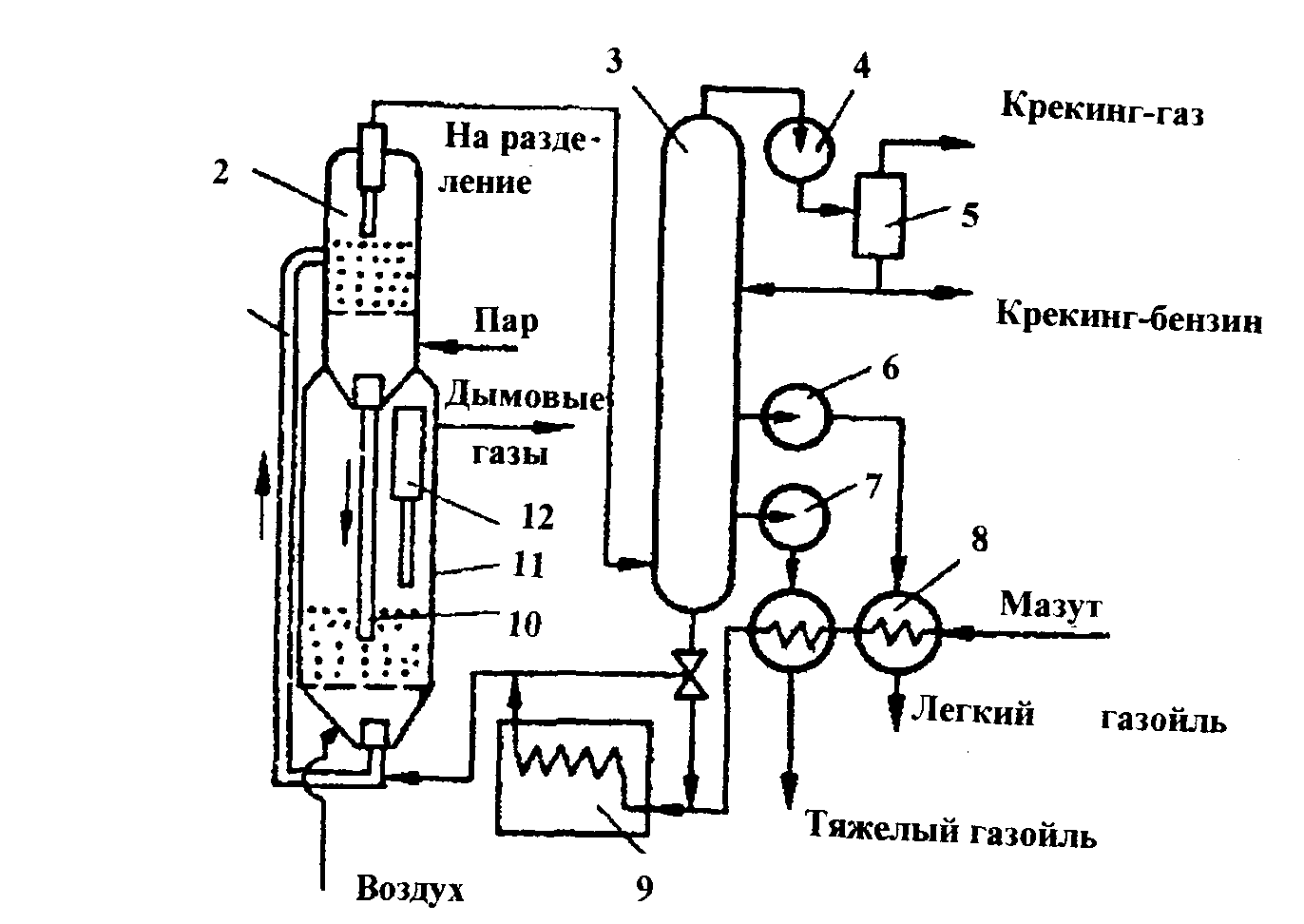

Аппараты химической переработки нефти отличаются от оборудования прямой перегонки гораздо большей прочностью (поскольку процессы идут при высоких температуре и давлении), некоторыми конструкционными особенностями и компоновкой. По принципу же действия они идентичны: трубчатая печь 9, ректификационная колонна 3, теплообменники 8, конденсаторы 4, 6, 7 (рис. 21). При каталитическом крекинге основной процесс начинается в трубчатой печи 9 и заканчивается в реакторе 2. Продукты крекинга далее подают на разделение обычным способом; крекинг-бензин отделяют от газов в сепараторе 5. При разложении углеводородов на поверхности алюмосиликатных катализаторов откладывается «кокс», блокируя их. Катализаторы регенерируют окислением (сжиганием) «кокса» в регенераторе 11, куда из реактора 2 по катализаторопроводу 10 самотеком поступает отработанный катализатор. Регенерированный катализатор захватывается сырьем и по катализаторопроводу 1, расположенному внутри регенератора II. возвращается в реактор 2. Дымовые газы отводятся через циклонные улавливатели катализатора 12. Применение кипящего слоя катализатора в сочетании с его автоциркуляцией между реактором и регенератором позволило повысить производительность крекинг-установки до 5 тыс т в утки и выше (по сырью).

Рис. 21. Технологическая схема каталитического крекинга мазута:

1, 10 - катализаторопровод, 2 - реактор, 3 - ректификационная колонна, 4, 6, 7 - конденсатор, 5 - сепаратор, 8 - теплообменник, 9 - трубчатая печь, 11 - регенератор, 12 - циклонный улавливатель катализатора

Риформинг — это разновидность крекинга, осуществляется при избыточном давлении водорода, тормозящего блокировку катализатора и инициирующего реакции изомеризации. Последние способствуют улучшению качества моторных топлив вследствие изменения их состава и образования ароматических углеводородов. Поэтому риформинг применяется в основном для дополнительной переработки бензиновых и лигроиновых фракций, полученных при прямой перегонке или крекинге нефти. Платформинг отличается от риформинга применением платинового катализатора на оксиде алюминия, что значительно увеличивает выход ароматических углеводородов (бензола, толуола, ксилола и др.), влияющих на качество продукции. Образуется также 5—15% индивидуальных газообразных углеводородов — бутана, этана, пропана.

По масштабам производства многочисленных нефтепродуктов главная роль принадлежит моторным топливам, смазочным маслам и индивидуальным углеводородам. Высокое качество достигается как строгим соблюдением и контролем технологических режимов, так и тщательным соблюдением хода заключительных стадий производства товарной продукции: смешение в определенных пропорциях различных групп углеводородов и их очистка от вредных примесей. Из физических способов очистки широко применяются адсорбционные (отбеливающими глинами или силикатами) и абсорбционные (избирательными растворителями — нитробензолом, дихлорэтиловым эфиром, фурфуролом, жидким оксидом серы (IV) и т. д.). Все большее распространение получает гидроочистка. Для окончательной стабилизации в нефтепродукты добавляют ингибиторы (антиокислители), например, фенолы, ароматическое амины, аминофенолы.

Широкое использование химической переработки в сочетании с прогрессивными способами очистки и стабилизации нефтепродуктов способствует охране окружающей среды и выполнению одной из основных задач нефтеперерабатывающей промышленности: повышать эффективность использования нефти, обеспечивать дальнейшее углубление ее переработки, сокращение потерь нефти и нефтепродуктов; повышать качество выпускаемых нефтепродуктов.

Современная техника, нефтехимическое машиностроение, эффективные технологические процессы, наличие богатейших источников сырья и развитие трубопроводного транспорта углевода позволяют строить мощные предприятия по комплексной переработке и использованию нефтепродуктов. Годовая производительность их достигает 20 млн т при обширном ассортименте выпускаемой продукции.