- •Основы разработки нефтяных месторождений

- •Введение

- •1. Термины и определения

- •1.1. Общие сведения о продукции нефтяных скважин

- •Соотношение между единицами давления

- •Классификация пластовых вод

- •1.2. Горно-геологические параметры

- •Классификация залежей углеводородов

- •2. Обзор свойств пород и движения флюидов

- •2.1. Емкостные свойства коллекторов

- •2.2. Фильтрационные свойства коллектора

- •2.3. Сжимаемость пород коллектора и пластовых жидкостей

- •2.4. Молекулярно-поверхностные явления

- •2.5. Капиллярные явления

- •2.6. Реологические свойства нефти

- •Соотношение между единицами вязкости

- •2.7. Подвижность флюидов в пластовых условиях

- •3. Этапы развития и технологические режимы эксплуатации нефтяного месторождения

- •3.1. Процесс разработки месторождений

- •3.2. Режимы истощения пластовой энергии

- •3.3. Газонапорный режим

- •3.4. Водонапорный режим

- •3.5. Гравитационный режим

- •3.6. Смешанный режим

- •4. Классификация и характеристика систем разработки месторождений

- •4.1. Выделение эксплуатационных объектов

- •4.2. Системы разработки в режиме естественного истощения

- •4.3. Системы разработки с искусственным восполнением пластовой энергии

- •4.4. Особенности разработки нефтяных залежей с газовой шапкой (нефтяных оторочек)

- •4.5. Системы разработки многопластовых залежей

- •4.6. Cистемы разработки с закачкой газа в пласт

- •4.7. Выбор плотности сетки скважин

- •5. Освоение и гидродинамические исследования скважин

- •5.1. Вскрытие нефтяных залежей

- •5.2. Освоение скважин

- •5.3. Гидродинамические исследования скважин

- •5.4. Повышение эффективности извлечения углеводородов из недр

- •6. Подъем нефти на дневную поверхность

- •6.1. Классификация способов подъема

- •6.2. Фонтанная эксплуатация скважин

- •6.3. Механизированная добыча нефти

- •7. Управление процессом разработки месторождения

- •Заключение

- •Оглавление

6.3. Механизированная добыча нефти

Целью системы механизированной эксплуатации скважин является ввод дополнительной энергии для обеспечения добычи или ее ускорения. Расходы на систему механизированной добычи должны быть оправданы доходами от ее эксплуатации.

Газлифтная эксплуатация. Физическая сущность газлифтной эксплуатации – снижение плотности образующейся газожидкостной смеси при закачке газа до такого значения, которое позволяет преодолеть все сопротивления в подъемнике. Процесс подъема продукции скважин заключается во введении в подъемник сжатого газа.

Конструкция любого газлифтного подъемника должна обеспечивать в скважине наличие двух каналов: для закачки газа и для подъема газожидкостной смеси на поверхность. В зависимости от числа рядов труб, концентрично расположенных в скважине, различают конструкции двух- и однорядных подъемников. По направлению подачи газа различают кольцевую (газ закачивается по кольцевому каналу между подъемными трубами и эксплуатационной колонной) и центральную системы подъемников. На практике в основном применяется кольцевая система, поскольку при центральной системе газожидкостная смесь с включениями песка поднимается по кольцевому каналу, что приводит к разрушению соединительных муфт НКТ, а при добыче парафинистой нефти на стенках кольцевого канала отлагается трудноудаляемый парафин.

Технологический расчет газлифтного подъемника заключается в определении длины, диаметра НКТ, расхода закачиваемого газа Vг зак и давления при условии qпод = qприт.

Объем закачиваемого газа определяется из условия

Vзак = R0 – Gэф, (6.13)

его можно также выразить через потребный общий расход газа V0:

Vзак = V0 – GэфK(рпл – рз). (6.14)

Для минимизации расхода подаваемой в скважину энергии с учетом особенностей потока и изменения свойств газожидкостной смеси используют кривую распределения давления вдоль лифта. Полученные кривые КЭ НКТ накладывают на график индикаторной линии, полученной по уравнению притока (5.9), и находят максимальный дебит (рис.6.4), который может быть технически эффективным. Используя график, находят оптимальное соотношение закачиваемого газа и поднимаемой жидкости с учетом характеристики подъемных труб.

Технология газлифта должна осуществляться по замкнутому циклу. Газ для повторного использования требует специальной подготовки – отделение газоконденсата, осушка от влаги и удаление механических примесей.

Газлифтная эксплуатация, несмотря на простоту с технической и технологической точек зрения, характеризуется сравнительно невысоким коэффициентом полезного действия, кроме того, при обводнении скважины удельный расход закачиваемого газа на единицу продукции существенно увеличивается, что может стать причиной экономической нерентабельности эксплуатации, особенно при применении для закачки газа дорогостоящих компрессорных станций.

Цикл периодической эксплуатации (откачки) состоит из двух процессов: 1) накопление жидкости; 2) откачка жидкости.

На

практике время накопления определяют

по данным гидродинамических исследований

при неустановившихся режимах. Для этого

скважину пускают в работу и после

достижения нижнего предельного

динамического уровня (![]() )

останавливают. Затем исследуют приращение

динамического уровня hД во времени

до стабилизации притока (hдmax)

и строят график кривой в координатах

hд = f(t) (рис.6.6).

К крутой ветви полученной кривой проводят

касательную из начала координат. Точка

пересечения полученной касательной с

прямой стабилизации характеризует

интервал времени tц цикла

накопления определенного объема жидкости

в скважине, по которому, используя реле

времени, можно задавать команду

автоматическим устройствам на цикл

откачки.

)

останавливают. Затем исследуют приращение

динамического уровня hД во времени

до стабилизации притока (hдmax)

и строят график кривой в координатах

hд = f(t) (рис.6.6).

К крутой ветви полученной кривой проводят

касательную из начала координат. Точка

пересечения полученной касательной с

прямой стабилизации характеризует

интервал времени tц цикла

накопления определенного объема жидкости

в скважине, по которому, используя реле

времени, можно задавать команду

автоматическим устройствам на цикл

откачки.

Существует несколько разновидностей периодического газлифта, которые можно разделить на три самостоятельные группы:

с подкачкой стороннего газа;

без подкачки стороннего газа – плунжерный лифт;

Периодический газлифт с подкачкой стороннего газа, по существу, является установкой обычного непрерывного газлифта, но отличается наличием автомата периодической подачи газа на режиме повторных пусков по мере накопления пластовых флюидов в скважине. Продолжительность цикла можно разделить на период накопления, продавки, выброса жидкости и разрядки давления в скважине. Для повышения эффективности работы периодического газлифта затрубное пространство от забоя отделяется пакером, а для предотвращения передачи давления смеси на забой на конце НКТ устанавливают обратный клапан.

Установки без подкачки стороннего газа. Установки периодического действия без подкачки стороннего газа применяют при разработке залежей в режиме растворенного газа. Их преимуществом является возможность максимально экономно расходовать используемый пластовый газ. Установки с перекрытым выходом (рис.6.7, а) оснащены автоматическими регуляторами цикла, открывающими и закрывающими выкидной клапан по параметрам: от заданного затрубного давления; по заданным интервалам времени или от давления и времени одновременно.

Управление работой установки осуществляется самим плунжером, имеющим клапан. Для исключения ударов поршня или плунжера в верхней и нижней части НКТ устанавливают пружинные амортизаторы 2 и 6 соответственно.

Лифт замещения. Одной из разновидностей периодического газлифта, обеспечивающей эксплуатацию нефтяных скважин при очень низких забойных давлениях, являются лифты замещения, особенностью которых является наличие специальной камеры с обратным клапаном на нижнем конце труб. Установки лифта замещения подразделяют на двухрядные и однорядные. В двухрядном лифте замещения (рис.6.8) на конце наружного ряда труб 4 устанавливается камера замещения 6 с обратным клапаном 7.

В период накопления клапан 7 открыт и пластовые флюиды поступают в камеру замещения и подъемные трубы 3. После завершения периода накопления в заданный момент времени автомат 1 обеспечивает доступ сжатого газа через трехходовой кран 2 по кольцевому каналу в камеру замещения, обратный клапан 7 закрывается, предотвращая передачу давления на пласт, и газожидкостная смесь выбрасывается в выкидную линию. По окончании выброса автомат 1 прекращает подкачку газа в скважину и сообщает кольцевой канал с атмосферой через выкид. Давление в камере и подъемных трубах снижается, и начинается период накопления. Большим недостатком установок двухрядного лифта замещения является высокая металлоемкость.

Установки струйного насоса. Струйная техника для добычи нефти наиболее перспективна в условиях повышенных температур, при высоком содержании газа и механических примесей. Струйный насос опускается в скважину на НКТ, по которым подается рабочий агент (жидкость). Надежность работы струйных аппаратов в очень сложных условиях обеспечивается простотой их конструкции и отсутствием движущихся частей. В струйном насосе происходит двойное преобразование гидравлической энергии. Струя рабочей жидкости, вытекающая из сопла 1 (рис.6.9), понижает давление в приемной камере всасывания 2, вследствие чего часть продукции скважины (инжектируемой жидкости) поступает в эту камеру по каналу 5, смешивается со струей рабочего агента и движется в камеру смешения 3, где их скорости и давления выравниваются перед входом в диффузор 4. В диффузоре происходит плавное снижение кинетической энергии смешанного потока и рост его потенциальной энергии до уровня достаточного для подъема на поверхность. При однотрубной схеме в системе используется пакер 6.

Эксплуатация скважин гидропоршневыми насосами. Принцип работы гидравлического поршневого насоса основывается на приведении возвратно-поступательного движения поршня энергией гидравлической среды (рабочей жидкостью). Гидропоршневой погружной насосный агрегат (ГПНА) включает поршневой насос и гидродвигатель с золотниковым распределителем. Отдельный наземный силовой насос подает гидравлическую энергию по НКТ из системы подготовки рабочей жидкости. Система может быть замкнутой с обратной связью или открытого типа. В последнем случае рабочая жидкость (обычно нефть) потоком смешивается с добываемым флюидом. По принципу действия ГПНА можно разделить на три группы – с насосами одинарного, двойного и дифференцированного действия.

При работе насоса одинарного действия (рис.6.10) жидкость непрерывно нагнетается с поверхности силовым насосом по каналу 4. Золотник, совмещенный с гидродвигателем 5, переводит подачу рабочей жидкости под высоким давлением поочередно в полости над и под поршнем 6 гидродвигателя и обеспечивает выход отработанной жидкости в канал 3, в результате чего поршень гидродвигателя совершает возвратно-поступательные движения и передает это движение поршню 10 скважинного насоса 11 жесткой связью через шток 7.

Эксплуатация скважин погружными центробежными электронасосами. Установки погружного центробежного электронасоса (УЭЦН) предназначены для эксплуатации средне- и высокодебитных скважин (до 1300 м3/сут) с достаточно большим диапазоном высоты подъема продукции (до 2000 м). УЭЦН состоит из погружного агрегата, оборудования устья, электрооборудования и НКТ (рис.6.11).

Подача УЭЦН обусловлена типом и количеством ступеней погружного центробежного насоса. Каждый типоразмер погружного электронасоса предназначен для добычи из скважины определенного количества жидкости. Это условие требует выпуска промышленностью большого количества типоразмеров (диаметр и длина) погружных насосов, что экономически является нерентабельным. С целью расширения области работы каждого типоразмера насоса в определенном диапазоне по подаче Qн и напору Нн, стали применять установки с преобразованием частоты тока, позволяющие регулировать параметры погружного агрегата в широком диапазоне.

При подборе УЭЦН к скважине руководствуются паспортной (заводской) характеристикой насоса – зависимостью напора Нн, потребляемой мощности N и КПД от подачи насоса Qн. Задача сводится к выбору такого типоразмера УЭЦН, который будет работать в условиях оптимального режима и обеспечит откачку заданного дебита скважины с данной глубины.

Глубина подвески насоса рассчитывается по уравнению

L = ![]() + h = (H – hд) + h,

(6.15)

+ h = (H – hд) + h,

(6.15)

![]() – расстояние от устья скважины до

динамического уровня hд; Н

– глубина скважины; h – приращение

глубины спуска для компенсации устьевого

давления р2(h = h2/(g)).

– расстояние от устья скважины до

динамического уровня hд; Н

– глубина скважины; h – приращение

глубины спуска для компенсации устьевого

давления р2(h = h2/(g)).

Погружение насоса под динамический уровень должно создавать такое давление столба жидкости на приеме насоса рпр, чтобы газосодержание соответствовало значению 0,15 < г < 0,20. Если приращением глубины спуска h это условие не обеспечивается, то рассчитывают приращение расчетной глубины спуска L. Повышенное газосодержание на входе в центробежный насос оказывает отрицательное воздействие на эффективность работы: резко снижает подачу, напор и КПД. С целью предотвращения вредного влияния свободного газа на характеристики УЭЦН на приеме устанавливают насосный газосепаратор. В настоящее время наиболее эффективным, отвечающим мировому уровню является газосепаратор МН-ГСЛ с отводом газа через затрубное пространство.

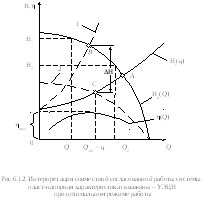

Для условий совместной и согласованной работы пласта и насосного подъемника при заданном дебите, соответствующей глубине подвески на НКТ и определенном диаметре рассчитывается напорная характеристика скважины:

![]() (6.16)

(6.16)

Для согласованной работы системы пласт – скважина – УЭЦН величину hд определяют по уравнению притока (5.9):

![]() (6.17)

(6.17)

Величину hтр вычисляют по формуле Дарси – Вейсбаха. Обычно hтр = 2040 м.

По ряду значений q (рис.6.12) строится напорная характеристика скважины Нс(q). На график Нс(q) накладывается характеристика насоса Нн(Q), который обеспечивает в области максимального значения КПД необходимую подачу (Нн(Q) Нс(q)).

Полученная точка А характеризует совместную согласованную работу системы, но не в области оптимального режима работы насоса ( << max). С целью расширения области работы каждого типоразмера насоса допускается определенный диапазон подачи от Q1 до Q2 и напора от Н1 до Н2 при отклонении КПД 1,2 = max – 0,05. Однако необходимо добиваться согласованной работы при максимальном значении КПД ( = max).

![]() (точка В на кривой 1) за счет увеличения

устьевого давления р2 на

величину р = H/(g).

Однако это приводит к росту энергетических

затрат, ухудшению использования пластовой

энергии, увеличению нагрузки на подшипники

насоса и другим негативным явлениям.

На практике обычно уменьшают напор

насоса на Н (точка

С на кривой 2) снятием рабочих ступеней

и заменой их направляющими вкладышами.

(точка В на кривой 1) за счет увеличения

устьевого давления р2 на

величину р = H/(g).

Однако это приводит к росту энергетических

затрат, ухудшению использования пластовой

энергии, увеличению нагрузки на подшипники

насоса и другим негативным явлениям.

На практике обычно уменьшают напор

насоса на Н (точка

С на кривой 2) снятием рабочих ступеней

и заменой их направляющими вкладышами.

Эксплуатация скважин погружными винтовыми насосами. Отличительная особенность глубинного винтового насоса состоит в том, что рабочими органами являются ротор, выполненный в виде простой спирали (однозаходного винта) с шагом Lр, и статор – в виде двойной спирали с шагом, в два раза превышающим шаг ротора, Lст = 2Lр (рис.6.13).

Основными параметрами винтового насоса являются: диаметр ротора D, длина шага статора Lст и эксцентриситет е. Полости 2 между ротором и статором разделены. При вращении ротора эти полости «перемещаются» как по радиусу, так и по оси от приема насоса к его выкиду. Поскольку винт (ротор) при вращении не движется в осевом направлении, то жидкость будет перемещаться вдоль оси на расстояние одного шага за один оборот и дальше попадает в НКТ. Иногда этот насос называют насосом с перемещающейся полостью. Приводы для винтовых насосов могут быть глубинными или поверхностными.

При глубинном приводе применяют погружной тихоходный электродвигатель. Агрегат спускается в скважину на НКТ, а электропитание подводится по специальному кабелю (аналогично УЭЦН). При наземном приводе вращение ротору насоса передается через колонну штанг от электродвигателя.

Рис.6.14. Схема

штанговой скважинно-насосной установки

1 – эксплуатационная

колонна; 2 – всасывающий клапан; 3 –

цилиндр насоса;

4 – плунжер; 5 –

нагнетательный клапан; 6 –

насосно-компрессорные трубы;

7 – насосные

штанги; 8 – крестовина; 9 – устьевой

патрубок; 10 – обратный

клапан для перепуска

газа; 11 – тройник; 12 – устьевой сальник;

13 – устьевой

шток; 14 – канатная

подвеска; 15 – головка балансира; 16 –

балансир; 17 – стойка;

18 – балансирный

груз; 19 – шатун; 20 – кривошипный груз;

21 – кривошип;

22 – редуктор; 23 –

ведомый шкив (с противоположной стороны

тормозной шкив);

24 – клиноременная

передача; 25 – электродвигатель на

поворотной салазке;

26 – ведущий шкив;

27 – рама; 28 – блок управления

p2

h

l

H

pз

1

2

3

4

5

6

7

8

12

13

pпр

pзатр

11

9

14

17

19

18

28

10

15

20

21

22

23

24

25

26

27

16

Добыча нефти штанговыми насосными установками. Основной фонд скважин в нашей стране и за рубежом эксплуатируется глубинными штанговыми насосами (ШСНУ). Оборудование для эксплуатации скважин (рис.6.14) включает подземный комплекс: штанговый глубинный насос, НКТ, на которых насос подвешивается в скважине, штанги, жестко соединенные с плунжером насоса и гибкой канатной подвеской. Наземный комплекс включает головку балансира станка-качалки, с помощью которой вращательное движение от двигателя через редуктор, кривошипно-шатунный механизм и балансир преобразуется в возвратно-поступательное движение, передаваемое плунжеру скважинного насоса. В наземный комплекс также входит устьевое оборудование скважины, предназначенное для подвески НКТ, отвода скважинной продукции и герметизации устья.

Принцип действия ШСНУ следующий: при ходе вверх колонны штанг (плунжера) под действием нагрузки от столба жидкости в НКТ закрывается нагнетательный клапан насоса 5 и скважинная продукция также перемещается вверх на высоту, равную длине хода. Давление в цилиндре насоса снижается, когда оно становится меньше давления на приеме, всасывающий клапан 2 открывается и продукция скважины поступает в цилиндр (такт всасывания). При ходе колонны штанг (плунжера) вниз давление в цилиндре насоса повышается, всасывающий клапан 2 закрывается, а нагнетательный клапан 5 открывается и продукция скважины перетекает в НКТ (такт нагнетания).

Такт всасывания и такт нагнетания составляют насосный цикл. Данная схема характеризует работу насоса одностороннего действия, однако при работе ШСНУ скважинная продукция вытесняется как при цикле всасывания, так и при цикле нагнетания. При ходе плунжера вверх из НКТ вытесняется объем жидкости Vв, равный произведению разности площадей плунжера Fп и штанг fшт на длину хода S: Vв = (Fп – fшт)S. При ходе плунжера вниз штанги входят внутрь цилиндра насоса, вытесняя при этом объем жидкости Vн = fштS. Таким образом, за насосный цикл подача насоса

V = Vв + Vн = (Fп – fшт)S + fштS = FS.

При n двойных ходах плунжера в минуту (качания головки балансира) теоретическая подача Vт = FSn. Фактически действительная подача насоса, измеренная на поверхности меньше теоретической. Отношение действительной подачи насоса qд к теоретической qт называют коэффициентом подачи штангового насоса п: п = qд/qт. Отсюда минутная подача насоса

Qн = FSnп (6.18)

На величину п и соответственно на Qн влияют множество факторов, но основными являются степень наполнения цилиндра жидкостью (зависит от газосодержания в потоке при такте всасывания) и утечки жидкости. Работа насоса считается нормальной, если п = 0,60,8. В частности, для фонтанирующих через насос скважин п > 1.

Основными классификационными признаками скважинных плунжерных насосов являются конструкция, характер всасывания продукции, принцип действия и назначение.

По конструкции различают следующие типы насосов:

простые – с одним плунжером постоянного размера;

дифференциальные – с двумя и более плунжерами различного диаметра;

трубные – цилиндр насоса спускается в скважину на НКТ отдельно от плунжера, который затем спускается в цилиндр на штангах;

вставные – цилиндр и плунжер опускаются в скважину на штангах, в предварительно опущенные НКТ);

с движущимся плунжером и подвижным цилиндром;

насосы с неподвижным плунжером и подвижным цилиндром.

Всасывание продукции скважины происходит:

■ при ходе вверх;

■ при ходе вниз;

■ при ходе вверх и вниз.

По принципу действия различают насосы одинарного и двойного действия.

По назначению выделяют насосы для подъема:

♦ жидкости в неосложненных условиях;

♦ жидкости с высоким газосодержанием;

♦ высоковязкой жидкости;

♦ жидкости с высоким содержанием механических примесей (песка).

Различные типоразмеры плунжера по диаметру обеспечивают широкий диапазон возможных дебитов. Для определенно выбранного размера плунжера дебит может быть отрегулирован изменением длины и скорости хода плунжера. При проектировании станка-качалки основная задача состоит в определении оптимального баланса между длиной хода и скоростью перемещения плунжера насоса. Система контролируется при помощи динамометра. Динамограмма, показывающая зависимость между ходом плунжера и нагрузкой, является основным диагностическим методом оптимизации и контроля режима работы ШСНУ.

Глубина подвески СШН определяется по формулам, аналогичным (6.15) и (6.17). Величину h принимают с учетом гидравлических сопротивлений в приемном клапане и вредного влияния газа.

Для компенсации заданного давления на устье р2 с учетом давления на приеме насоса рпр рассчитывают приращение глубины спуска насоса:

![]() (6.19)

(6.19)

где qшт – средний вес 1 м штанговой колонны.

Для условий совместной и согласованной работы системы пласт – насосный подъемник связь между подачей и глубиной спуска насоса L приводится к уравнению вида

![]() (6.20)

(6.20)

По расчетным значениям q и Lп на диаграмме А.Н.Адонина находят тип станка-качалки и диаметр насоса, затем принимают длину хода Smax и уточняют число качаний n для получения заданного значения q. В зависимости от высоты подъема, вязкости жидкости и подачи выбирают тип насоса.

Штанговые глубинно-насосные установки достаточно надежны в широком диапазоне условий их использования, а также удобны при обслуживании.

К существенным недостаткам следует отнести большую металлоемкость, высокую стоимость строительно-монтажных работ и громоздкость наземного оборудования.