- •Содержание

- •Введение

- •1.Нормы инженерного проектирования

- •1.1. Выбор категории магистральных нефтепроводов

- •1.2 Основные требования к трассе нефтепровода

- •1.3 Конструктивные требования к нефтепроводам

- •1.4 Подземная прокладка нефтепроводов

- •1.5 Защита нефтепровода от коррозии

- •1.6 Материалы и изделия для строительства магистрального нефтепровода

- •1.7 Испытание нефтепроводов

- •2. Основные показатели магистрального нефтепровода

- •2.1 Состав расчетов

- •2.2 Расчет толщины стенки трубопровода

- •2.3 Проверка на прочность подземного трубопровода в продольном направлении

- •2.4 Проверка на предотвращение недопустимых пластических деформаций (по 2 условиям)

- •2.5 Проверка общей устойчивости трубопровода в продольном направлении

- •3. Гидравлический расчет нефтепровода

- •3.1.Исходные данные для гидравлических расчетов.

- •3.2 Определение длины нефтепровода

- •3.3 Определение расчетной пропускной способности

- •3.4 Расчет диаметра нефтепровода

- •3.5 Построение эпюры рабочих давлений

- •3.6 Определение расчетной вязкости, плотности и температуры перекачиваемой нефти

- •3.7 Определение количества насосных станций и их размещение

- •3.8 Нефтеперекачивающие станции

- •3.9 Расчет переходных процессов

- •3. 10 Система защит по давлению, обеспечивающая безопасную эксплуатацию нефтепровода

- •3.11 Определение границ и протяженности технологических участков, количества и вместимости резервуарных парков.

- •Заключение

- •Список использованной литературы

1.6 Материалы и изделия для строительства магистрального нефтепровода

1.6.1 Материалы и изделия, применяемые для строительства магистральных нефтепроводов, должны отвечать требованиям государственных стандартов, требованиям технических условий и других нормативных документов, утвержденных установленном порядке, а также требованиям настоящего раздела.

1.6.2 Материалы и изделия для строительства объектов связи,

электроснабжения, автоматики должны выбираться согласно НТД, утвержденной в установленном порядке на соответствующие сооружения.

1.6.3 Требования к трубам диаметром 530 – 1220 мм

1.6.3.1 Длина поставляемых изготовителем труб должна находиться в пределах 10500-11600 мм. Допускается изготовление и поставка труб длиной до 12200 мм и длиной 18000 мм и 24000 мм по согласованию с Заказчиком.

1.6.3.2 Предельные отклонения по толщине стенки труб должны соответствовать следующим значениям: - плюсовой допуск принимается согласно ГОСТ 19903 для максимальной ширины проката нормальной точности;

- минусовой допуск не должен превышать 5% от номинальной толщины стенки,но не более 0,8 мм.;

1.6.3.3 Отклонение профиля наружной поверхности трубы от окружности в зоне сварного соединения на концевых участках длиной 200 мм от торцов и по дуге периметра 200 мм не должно превышать 0,15% номинального диаметра.

1.6.3.4 Отклонение от перпендикулярности торца трубы относительно образующей (косина реза) не должно превышать 1,6 мм.

1.6.3.5 Кривизна труб не должна превышать 1,5 мм на 1 м длины, а общая кривизна – 0,2% длины трубы.

1.6.3.6 Предельные отклонения от номинального наружного диаметра на концах труб на длине не менее 200 мм от торца должны быть: не более ± 1,5 мм для труб диаметром менее 1020 мм и ± 1,6 для труб диаметром 1020 - 1220 мм.

1.6.3.7 Допуск на овальность труб (отношение разности между наибольшим и наименьшим диаметрами к номинальному диаметру) не должен превышать 1% по концам труб с толщиной стенки менее 20 мм и 0,8% по концам труб с толщиной стенки 20 мм и более.

1.6.3.8 Не допускаются отклонения от прямолинейности концов труб более чем на 0,5 мм на длине до 500 мм, измеренные по зазору между металлической линейкой, поставленной на ребро, и внутренней или наружной поверхностью трубы.

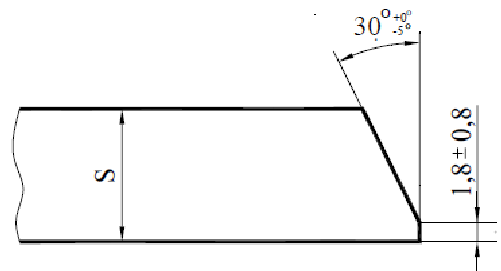

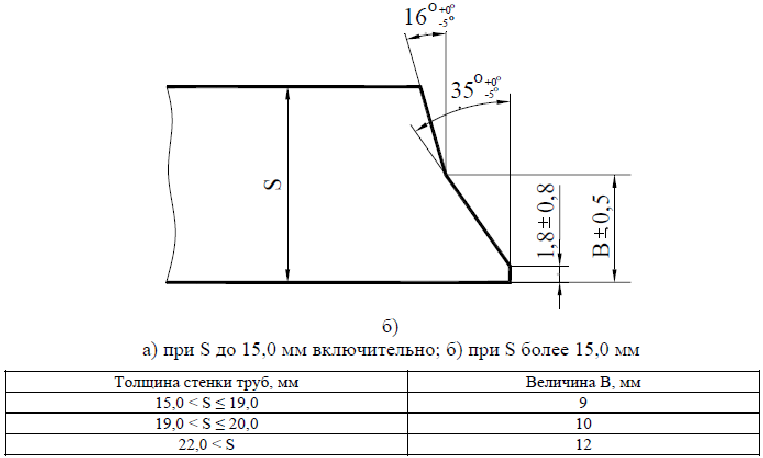

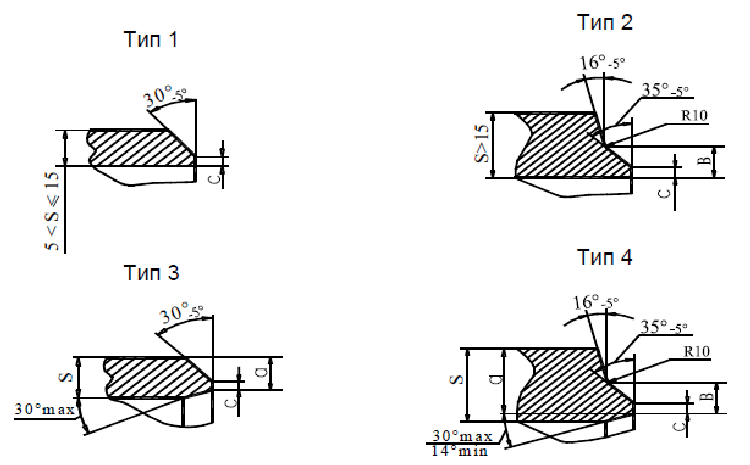

1.6.3.9 Форма и размеры разделки кромок торцов труб под сварку в зависимости от толщины стенки должны соответствовать параметрам, установленным на рисунке 1. В зоне заводского сварного шва допускается ширина притупления не более 3 мм на длине не более 40 мм в каждую сторону от середины сварного шва.

1.6.3.10 Высота усиления наружных швов должна находиться в пределах 0,5-2,5 мм для труб со стенкой толщиной до 10 мм включительно и 0,5-3,0 мм для труб со стенкой толщиной свыше 10 мм. Высота усиления внутреннего шва должна быть не менее 0,5 мм. На концах труб на длине не менее 150 мм усиление сварного шва должно быть удалено до остаточной высоты не более 0,5 мм. Задир (зарез) тела трубы не допускается.

1.6.3.11 Смещение осей наружного и внутреннего швов на торцах труб не должно превышать 3,0 мм для толщины стенки до 10,0 мм включительно с перекрытием не менее 1,5 мм, а при толщине стенки более 10,0 мм смещение не должно превышать 4 мм с перекрытием швов не менее 2,0 мм.

Рис. 1. Форма и размеры разделки торцов труб

1.6.3.12 Относительное смещение кромок труб в сварном соединении не должно превышать 1,0 мм для труб с толщиной стенки до 10 мм, 10% номинальной толщины стенки для труб с толщиной стенки 10-20 мм включительно и 2,0 мм для труб с толщиной стенки более 20 мм.

1.6.3.13 Ширина усиления сварных швов для толщины стенки трубы до 10,0 мм должна быть не более 20,0 мм, для толщины 10,0-16,0 мм – не более 25 мм, для толщины свыше 16,0 мм – не более 30мм. В местах ремонта допускается увеличение ширины шва на 4,0 мм дополнительно.

1.6.3.14 Сварные соединения должны иметь плавный переход от основного металла к металлу шва. Сварные швы должны быть плотными, без непроваров, трещин, свищей, пор, наплывов и резких сужений. Начальные участки швов и концевые кратеры должны быть полностью удалены.

1.6.3.15 Допускаются без ремонта подрезы глубиной до 0,4 мм. Допускаются следы усадки металла по оси шва, не выводящие высоту усиления за пределы минимальной высоты шва. Допускается заварка кратеров, получающихся при прекращении и возобновлении сварки, но не ближе 300 мм от торцов труб. Допускается ремонт сварных соединений зачисткой и удалением дефектов с последующей заваркой.

Расстояние до ремонтных участков от торцов труб не должно быть менее 300 мм, а расстояние между ремонтными участками не должно быть менее двух диаметров. Ремонтный участок должен быть длиной не менее 50 мм и не более 300 мм. Максимально допустимое количество ремонтных участков швов на одной трубе – два.

1.6.3.16 Не допускается ремонт сваркой сварных швов труб, предназначенных для сооружения подводных переходов.

1.6.3.17 Трубы изготавливают из листового проката по техническим требованиям заводов-изготовителей труб, прошедшего 100% контроль на сплошность физическими неразрушающими методами. Изготовитель проката должен документально подтвердить требуемые характеристики стали.

1.6.3.18 Настоящим документом устанавливаются три уровня качества труб:

- первый уровень – обычное исполнение;

- второй уровень – хладостойкое исполнение;

- третий уровень – трубы с повышенной эксплуатационной надежностью, в том числе для участков с сейсмичностью свыше 8 баллов.

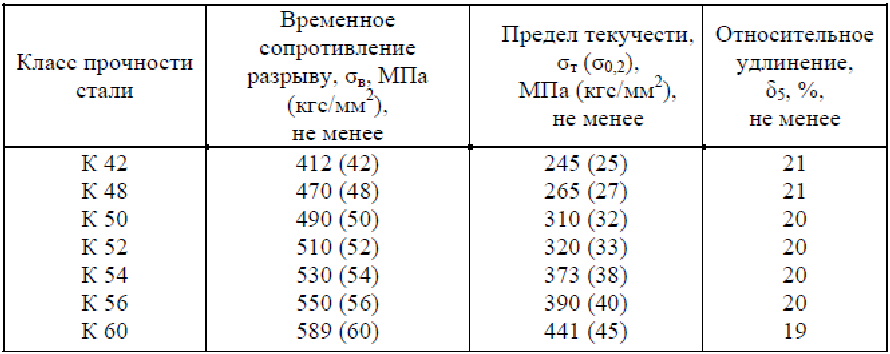

1.6.3.19 Механические свойства основного металла в зависимости от класса прочности при испытании образцов на растяжение должны соответствовать нормам, указанным в таблице 10.

Таблица 10

1.6.3.20 Испытание на растяжение основного металла труб проводят на поперечных относительно оси трубы пропорциональных плоских образцах типа II по ГОСТ 1497 или на пропорциональных цилиндрических образцах типа III по ГОСТ 1497. Максимальное значение временного сопротивления разрыву σВ не должно превышать установленные нормы для труб более чем на 108 Н/мм2 (11 кгс/мм2). Допускается снижение временного сопротивления разрыву основного металла труб из стали контролируемой прокатки класса прочности К52 и выше в продольном направлении на величину до 5% от установленной нормы.

1.6.3.21 Отношение условного предела текучести к временному сопротивлению разрыву (σ0,2 / σВ) основного металла труб не должно превышать 0,90.

1.6.3.22 Временное сопротивление разрыву сварных соединений труб при испытании плоских поперечных образцов типа XII или ХIII по ГОСТ 6996 со снятыми усилениями швов должно быть не ниже нормы, установленной для основного металла.

1.6.3.23 Сварные соединения труб должны выдерживать испытания на статический изгиб по API 5L (до 180°) или ГОСТ 6996-66 (до 120°).

Диаметр оправки определяется по формуле API 5L. Диаметр оправки по ГОСТ 6996-66 может изменяться в зависимости от марки стали, толщины листов, способа термообработки. При отсутствии специальных указаний

диаметр оправки принимают равным двум толщинам основного металла. Плоские поперечные образцы со снятыми усилениями сварных соединений должны выдерживать загиб без образования трещин и надрывов. Допускаются одиночные надрывы длиной не более 3 мм и глубиной не более 12,5% толщины образца.

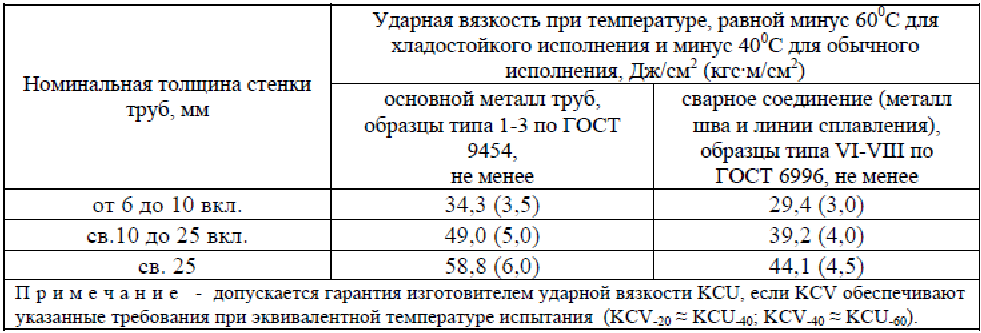

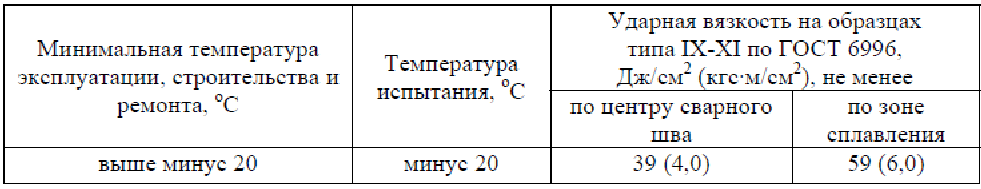

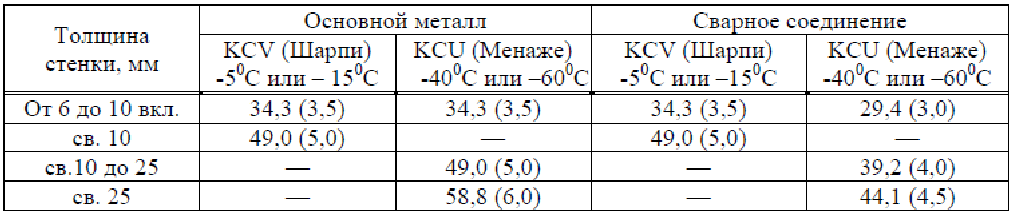

1.6.3.24 Ударная вязкость на образцах с острым надрезом (KCV), изготовленных из основного металла и сварных швов труб первого и второго уровней качества, должна удовлетворять требованиям, указанным в таблице 11.

Таблица 11

1.6.3.25 Ударная вязкость основного металла и сварного соединения труб первого и второго уровней качества на образцах с круглым надрезом (KCU), должна удовлетворять требованиям, указанным в таблице 12.

Таблица 12

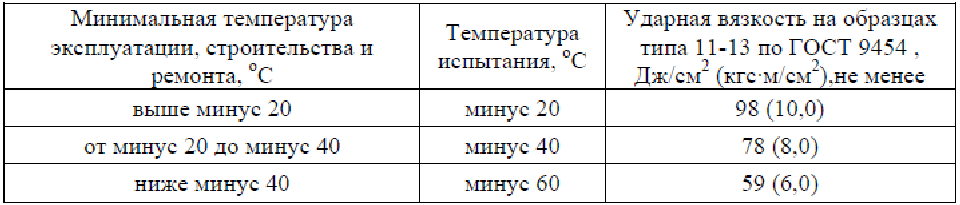

1.6.3.26 Ударная вязкость основного металла труб третьего уровня качества при температуре испытания, соответствующей минимальной температуре стенки при эксплуатации, должна отвечать нормам, приведенным в таблице 13.

Таблица

13

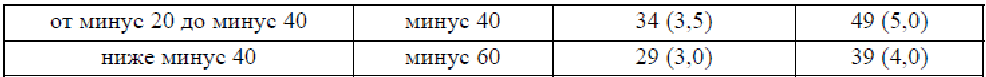

1.6.3.27 Ударная вязкость сварного соединения труб третьего уровня качества при температуре испытания, соответствующей минимальной температуре стенки при эксплуатации, должна отвечать нормам, приведенным в таблице 14.

Таблица

14

1.6.3.28 Ударную вязкость определяют как среднеарифметическое значение по результатам испытаний трех образцов. На одном образце допускается снижение значения ударной вязкости от установленных норм на 9,8 Дж/см2 (1,0 кгс·м/см2)

1.6.3.29 Основной металл трубы должен быть испытан падающим грузом (ИПГ) по ГОСТ 30456 при минимальной температуре эксплуатации, но не выше минус 20 оС, при этом процент волокна в изломе должен быть не менее 60%.

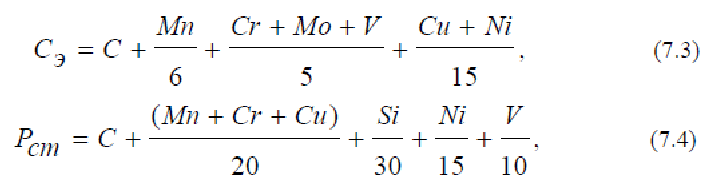

1.6.3.30 Значение эквивалента углерода СЭ и параметра стойкости против растрескивания Pcm, характеризующих свариваемость стали, не должно превышать 0,43 и 0,24 соответственно.

Расчет СЭ и Pcm производят по следующим формулам:

где C, Mn, Cr, Mo, V, Ni, Cu и Si − массовые доли в стали соответственно углерода, марганца, хрома, молибдена, ванадия, никеля, меди и кремния в процентах. Параметром Pcm следует пользоваться для сталей с содержанием углерода менее 0,12%.

Медь, никель, хром, содержащиеся в сталях как примеси, при расчете СЭ и Pcm не учитывают, если их суммарное содержание не превышает 0,20%.

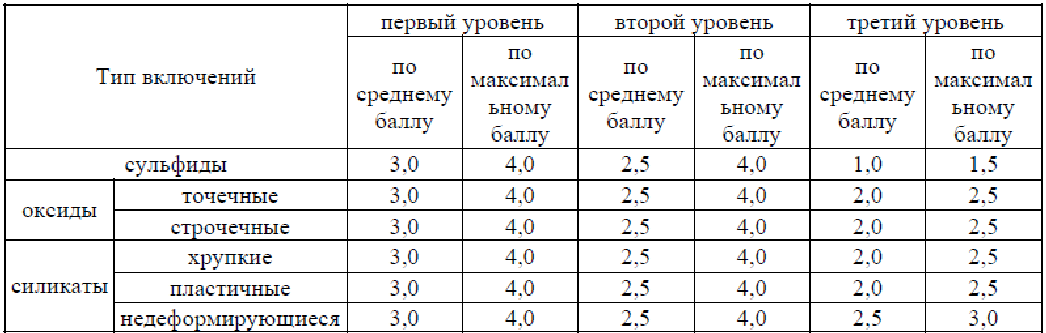

1.6.3.32 Загрязненность стали неметаллическими включениями, оцениваемая по ГОСТ 1778 (метод Ш 6) не должна превышать:

Таблица 16

1.6.3.33 Полосчатость структуры металла не должна превышать 3-й балл по шкале 3 ГОСТ 5640 для труб первого и второго уровней качества и 2-й балл по шкале 3 ГОСТ 5640 для труб третьего уровня качества.

1.6.3.34 Величина действительного зерна металла по ГОСТ 5639 (шкала 1) должна соответствовать номеру не ниже 7-го для труб первого уровня качества, не ниже 8-го для труб второго уровня качества и не ниже 9-го для труб третьего уровня качества.

1.6.3.35 Прямошовные трубы должны подвергаться экспандированию по всей длине. Пластическая деформация по периметру трубы в любом сечении не должна превышать 1,2%.

1.6.3.36 Каждая труба должна пройти испытание на гидропрессе. Параметры гидравлического испытания записывают на диаграмму. Расчетное давление гидравлического испытания PИ, МПа, определяют по нормативному пределу текучести по формуле:

где Smin – минимальная (с учетом минусового допуска) толщина стенки, мм;

R – расчетное значение окружных напряжений в стенке, принимаемое равным для труб третьего уровня качества – 1,00 от нормативного значения условного предела текучести, приведенного в таблице 1, а для труб первого и второго уровней качества –0,95 от нормативного значения условного предела текучести.

Dвн = Dном - 2Smin – внутренний диаметр трубы, мм.

При определении заводского испытательного давления PИ следует учитывать влияние осевого подпора, рассчитываемого согласно ГОСТ 3845.

Время выдержки при испытательном давлении должно быть не менее 10 секунд.Трубы, при гидравлических испытаниях которых выявлены течи, изменения формы или вздутия, считают несоответствующими настоящим техническим требованиям и отбраковываются.

1.6.3.37 На наружной и внутренней поверхностях основного металла не должно быть:

- рванин, плен, раскатанных пригаров и корочек, пузырей-вздутий, трещин, вкатанной окалины и иных загрязнений;

- глубина рисок, царапин, задиров не должна превышать 0,2 мм.

В металле труб не допускаются трещины, рванины, а также расслоения, выходящие на торцевые участки.

1.6.3.38 Устранение поверхностных дефектов производится зачисткой абразивным инструментом. Места зачисток не должны выводить толщину стенки за пределы минусового допуска.

1.6.3.39 На поверхности труб не допускаются вмятины глубиной более 6,0 мм, измеренные как зазор между самой глубокой точкой вмятины и продолжением контура трубы. Не допускаются вмятины любых размеров с механическими повреждениями поверхности металла.

1.6.3.40 Ремонт основного металла сваркой не допускается.

1.6.3.41 В основном металле труб, за исключением прикромочных зон сварного соединения и торцевых участков труб, не допускаются расслоения, если их размер в любом направлении превышает 80 мм или площадь превышает 5000 мм2. Каждое расслоение длиной 30-80 мм должно отстоять от следующего более чем на 500 мм. Цепочка расслоений является недопустимой, если ее суммарная длина превышает 80 мм. Цепочкой являются расслоения размером менее 30 мм в любом направлении, отстоящие друг от друга на расстоянии менее толщины стенки трубы.

В зонах основного металла шириной 40 мм, примыкающих к линиям сплавления продольного шва, и в зонах, примыкающих к торцам трубы, не допускаются расслоения уровень сигнала от которых превышает уровень сигнала от эталонного плоскодонного отверстия диаметром 8 мм и глубиной равной половине толщины стенки. Выход расслоения на кромки листа при визуальном осмотре не допускается.

1.6.3.41 Скошенная поверхность трубных концов должна пройти магнитно-порошковый контроль или контроль люминесцентным методом.

1.6.3.42 Остаточная магнитная индукция на торцах труб не должна быть более 3 мТл.

1.6.4 Требования к деталям соединительным (отводы, тройники, переходы, днища (заглушки), кольца переходные, детали с кольцами переходными) для магистральных нефтепроводов диаметром от 57 мм до 1220 мм с рабочим давлением до 9,8 МПа (100кгс/см2).

1.6.4.1 Материалы и заготовки (трубы, листовой и рулонный прокат), применяемые для изготовления деталей должны соответствовать требованиям государственных стандартов, технических условий и других нормативных документов.

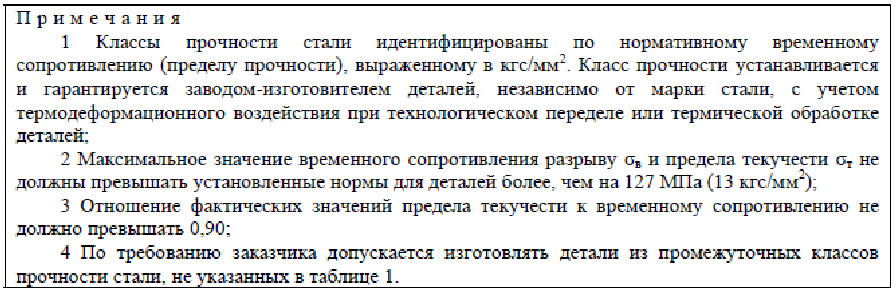

1.6.4.2 Материал готовых деталей должен иметь механические свойстве в соответствии с таблицей 17.

Таблица 17

Таблица 17

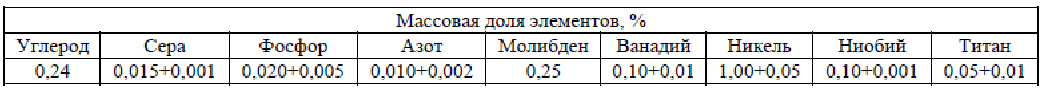

1.6.4.3 Химический состав металла деталей должен соответствовать указанному в таблице 18.

В металле деталей содержание следующих элементов должно быть в пределах:

- кремния 0,16-0,60%;

- алюминия 0,02-0,07%.

1.6.4.4 Среднеарифметическая величина ударной вязкости основного металла и сварных соединений деталей, кроме холодногнутых отводов, на образцах с острым V- образным надрезом при температурах испытаний минус 50С (обычное исполнение) и минус 150С (хладостойкое исполнение) и с круглым U-образным надрезом при температурах минус 400С (обычное исполнение) и минус 600С (хладостойкое исполнение) должна быть не менее значений, приведенных в таблице 19.

Таблица

19

1.6.4.5 Значение эквивалента углерода Сэ, характеризующего свариваемость стали, не должно превышать 0,43.

1.6.4.7 Отклонения от плоскостности на торцах деталей не должны превышать значений для диаметров:

а) от 57 до 159 мм – 0,5 мм;

б) от 219 до 530 мм – 1,0 мм;

в) св. 530 мм – 2,0 мм.

1.6.4.8 Детали должны иметь механически обработанные кромки в соответствии с рисунком А.

На деталях с толщиной стенки до 5 мм разделку допускается не выполнять.

В зависимости от толщины стенки деталей следует применять следующие типы кромок:

св. 5 до 15 мм включительно – тип 1;

св. 15 мм – тип 2;

На деталях с наружными диаметрами большими, чем номинальный диаметр присоединяемой трубы – типы 5 и 6.

Если разность толщин стенок детали и присоединяемой трубы не превышает 2,0 мм, то внутренний скос не производится (типы 1 и 2).

Если отношение толщин стенок стыкуемых деталей (S) и труб (Sт) больше указанных выше значений, но не превышает 1,5 (S/Sт ≤ 1,5), то производится внутренний скос кромки (тип 3 и 4).

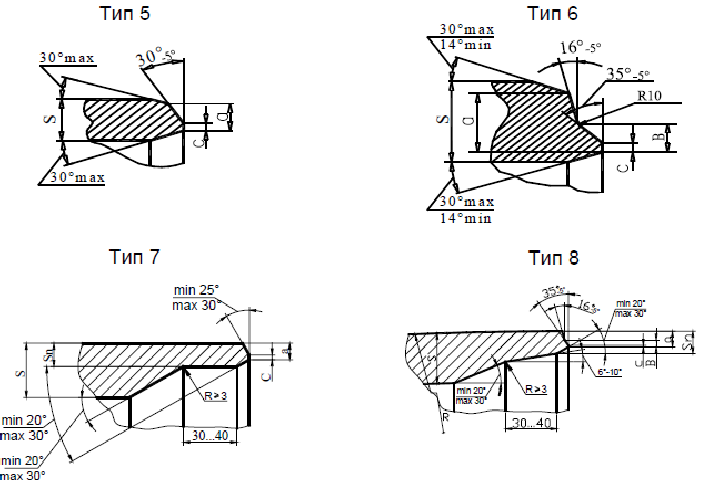

При разнотолщинности стыкуемых стенок трубы и тройника S/Sт > 1,5 следует применять цилиндрическую проточку (рисунок 7.3, тип 7). Остаточная толщина Sn после проточки должна находится в пределах от 1,2 до 1,5 толщины стенки присоединяемой трубы (Sn/Sт = 1,2…1,5).

При разнотолщинности стыкуемых стенок трубы и крутоизогнутого отвода S/Sт > 1,5 следует применять специальную проточку (рисунок 7.3, тип 8). Остаточная толщина Sn после проточки должна находится в пределах от 1,2 до 1,5 толщины стенки присоединяемой трубы (Sn/Sт = 1,2…1,5).

При выполнении разделок деталей с внутренним скосом должно выдерживаться соотношение:

![]()

где a – толщина присоединительной кромки детали;

σвн(д) – нормативное временное сопротивление металла детали;

Sт – номинальная толщина стенки присоединяемой трубы;

σ вн

(т) – нормативное временное сопротивление металла присоединяемой трубы.

При обеспечении указанного соотношения допускается увеличение наружногодиаметра детали от своего номинального значения».

а – размер для присоединения трубы или переходного

кольца (номинальная толщина присоединительной кромки детали);

В – высота фаски;

С – ширина кольцевого притупления;

S – толщина стенки;

Sn – толщина стенки после цилиндрической проточки.

1.6.4.9 Сплошность металла деталей должна соответствовать сплошности по 1 классу ГОСТ 22727-88.

Несплошность любого размера выходящая на поверхность кромок деталей и в зоне шириной до 25 мм от торца не допускается.

В деталях не допускаются следующие дефекты поверхности:

- трещины любой глубины и протяженности;

- плены;

- рванины;

- морщины (зажимы металла);

- отстающая окалина;

- расслоения и закаты.

Глубина рисок, царапин, задиров не должна превышать 0,2 мм. Глубина вмятин, отпечатков, раковин от окалин, раковин-вдавов не должна превышать 0,8 мм. Эти же дефекты, глубиной более указанной выше, должны быть зачищены абразивным инструментом с плавным переходом к поверхности детали. Места зачисток не должны выводить толщину стенок за пределы минусового допуска. Неровности на кромках глубиной до 5 мм допускается ремонтировать ручной дуговой сваркой по инструкции завода – изготовителя.

П р и м е ч а н и е - Термины и определения дефектов поверхности соответствуют ГОСТ 21014-88.

1.6.4.10 Ремонт основного металла сваркой не допускается.

1.6.4.11 Детали (кроме отводов с радиусом изгиба менее 5DN на рабочее давление до 6,3 МПа), в том числе с переходными кольцами, должны гарантированно выдерживать пробное гидравлическое давление не меньше, чем испытательное гидравлическое давление Pu, МПа, присоединяемых труб, определяемое по формуле:

![]()

где Smin – минимальная (с учетом минусового допуска) толщина стенки

присоединяемой трубы, мм;

R – расчетное значение окружных напряжений в стенке присоединяемой трубы;

Dвн=D – 2Smin – внутренний диаметр присоединяемой трубы, мм.

Расчетное значение окружных напряжений в стенке присоединяемой трубы R принимается в соответствии с требованиями нормативных документов на трубы.

1.6.4.12 Остаточная магнитная индукция (на торцах деталей) не должна превышать 3 мТл (30 Гауссов).

1.6.4.13 Смещение кромок в стыковых продольных сварных соединениях, замеренное по наружной поверхности изделия, не должно превышать 10% номинальной толщины стенки, но не более 3 мм по всей длине стыка.

Смещение кромок в криволинейных сварных соединениях, измеренное по наружной поверхности, не должно превышать 20% от номинальной толщины стенки, но не более 3 мм.

1.6.4.14 Совместный увод кромок в продольных и кольцевых швах (угловатость) с учетом смещения кромок по п.4.12.1 в промежуточных сечениях должен быть не более 10% толщины плюс 3 мм, т.е:

![]()

Угловатость контролируется шаблонами, показанными на рисунке 13 по зазору «f» между шаблоном и поверхностью сварного шва.

Угловатость продольных швов на торцах деталей не должна быть более 3 мм.

1.6.4.15 Сварка должна производится в соответствии с производственными инструкциями предприятий-изготовителей.

1.6.4.16 В сварных соединениях не допускаются следующие наружные дефекты, видимые невооруженным глазом:

- трещины всех видов и направлений;

- поры, выходящие на поверхность швов;

-подрезы глубиной более 0,5 мм, наплывы, прожоги и незаплавленные кратеры;

-смещение и совместный увод кромок свариваемых элементов свыше норм, установленных настоящими техническими требованиями;

- несоответствие форм и размеров швов требованиям чертежей на изделие.

1.6.4.17 Каждый сварной шов должен иметь клеймо сварщика. Клеймо должно наноситься ударным способом до термообработки с наружной стороны изделия шрифтом высотой 5-15 мм. Клеймо должно быть заключено в рамку. Рамка наносится несмываемой краской вручную.

Допускается сварка деталей несколькими сварщиками, при этом клеймо ставитсячерез дробь. Клеймо сварщика, варившего наружный шов, ставится в числителе, а внутренний - в знаменателе. Все сварные соединения должны регистрироваться на предприятии-изготовителе.

1.6.5 В проекте должны быть указанны требования к соединительным деталям и арматуре по величинам давлений и времени выдержки при испытании на прочность.

1.6.6 Для изолирующих фланцевых соединений должны использоваться фланцы по ГОСТ 12821. Сопротивление изолирующих фланцев (в сборе) во влажном состоянии должно быть не менее 103 Ом. К каждому из фланцев изолирующего соединения должен быть приварен изолированный контактный вывод из стальной полосы размером 30х6 мм.

1.6.7 Запорная арматура диаметром более 400 мм должна иметь опорные лапы для установки на фундамент. Материалы, применяемые для изготовления арматуры, должны обеспечивать надежную и безопасную ее эксплуатацию.

1.6.8 Для закрепления (балластировки) нефтепроводов, прокладываемых через водные преграды, на заболоченных и обводненных участках, должны предусматриваться утяжеляющие навесные и кольцевые одиночные грузы, сплошные утяжеляющие покрытия, балластирующие устройства.

1.6.9 Для противокоррозионной защиты нефтепроводов должны применяться защитные покрытия и материалы, соответствующие требованиям действующих стандартов.

1.6.10 Для теплоизоляционных покрытий должны применяться материалы, соответствующие требованиям действующих стандартов.