- •Содержание

- •Введение

- •1.Нормы инженерного проектирования

- •1.1. Выбор категории магистральных нефтепроводов

- •1.2 Основные требования к трассе нефтепровода

- •1.3 Конструктивные требования к нефтепроводам

- •1.4 Подземная прокладка нефтепроводов

- •1.5 Защита нефтепровода от коррозии

- •1.6 Материалы и изделия для строительства магистрального нефтепровода

- •1.7 Испытание нефтепроводов

- •2. Основные показатели магистрального нефтепровода

- •2.1 Состав расчетов

- •2.2 Расчет толщины стенки трубопровода

- •2.3 Проверка на прочность подземного трубопровода в продольном направлении

- •2.4 Проверка на предотвращение недопустимых пластических деформаций (по 2 условиям)

- •2.5 Проверка общей устойчивости трубопровода в продольном направлении

- •3. Гидравлический расчет нефтепровода

- •3.1.Исходные данные для гидравлических расчетов.

- •3.2 Определение длины нефтепровода

- •3.3 Определение расчетной пропускной способности

- •3.4 Расчет диаметра нефтепровода

- •3.5 Построение эпюры рабочих давлений

- •3.6 Определение расчетной вязкости, плотности и температуры перекачиваемой нефти

- •3.7 Определение количества насосных станций и их размещение

- •3.8 Нефтеперекачивающие станции

- •3.9 Расчет переходных процессов

- •3. 10 Система защит по давлению, обеспечивающая безопасную эксплуатацию нефтепровода

- •3.11 Определение границ и протяженности технологических участков, количества и вместимости резервуарных парков.

- •Заключение

- •Список использованной литературы

2.2 Расчет толщины стенки трубопровода

Исходные данные:

-

Труба D=530 мм, ЧТЗ по ТУ 14 – 3р-04-94 из стали 13ГС;

-

σвр =510 МПа, σтек =360 МПа;

-

коэффициент надежности по материалу К1 =1,34;

-

Изоляция трубопровода в два слоя лентой и оберткой типа «Поликен» толщиной δ= 0,635 мм; плотность ленты ρил= 1046 кг/м3; плотность обертки ρоб= 1028 кг/м3;

-

Грунт –пылеватый песок;

-

nce=0,8 - коэффициент надежности по нагрузкам от действия собственного веса при расчете на продольную устойчивость и устойчивость положения;

-

Рраб=5,8 МПа;

-

температура замыкания сварного стыка tзам=-22°С;

-

плотность перекачиваемого продукта ρн=0,700 кг/м3;

-

глубина заложения трубопровода до верхней образующей h0=0,8м;

-

радиус изгиба ρи= 600 м;

-

температура эксплуатации tэ=10°C

-

категория участка – IVI.

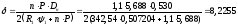

Расчетную толщину стенки трубопровода δ , см, следует определять по формуле:

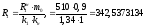

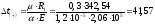

;

(1)

;

(1)

где n=1,1 - коэффициент надежности по нагрузке - внутреннему рабочему давлению в трубопроводе (СНиП2.05.06-85*табл. 13);

Р=5.8 МПа –рабочее давление в трубопроводе;

DH=530 мм — наружный диаметр трубы;

R1 —расчетное сопротивление растяжению, определяется по формуле:

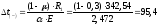

;

(2)

;

(2)

где m0=0,9 - коэффициент условий работы трубопровода (СНиП 2.05.06-85* табл. 1); k1 =1.34 - коэффициент надежности по материалу (СНиП 2.05.06-85* табл. 9); kн=1 - коэффициент надежности по назначению трубопровода, для трубопроводов D<1000 мм (СНиП 2.05.06-85* табл. 11);

R1н - нормативное сопротивление растяжению металла труб и сварных соединений, принимается равным минимальному значению временного сопротивления σвр =510МПа;

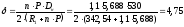

,

MПа;

,

MПа;

мм.

мм.

Полученное расчетное значение толщины стенки трубы округляется до ближайшего большего значения δн, предусмотренного государственными стандартами и техническими условиями. Принимаем толщину стенки равной 7 мм. При расчете толщины стенки трубы запас на коррозию не предусматривается. В процессе расчета при заданной толщине стенки трубопровод не проходил проверку в продольном направлении поэтому толщина стенки была увеличена до 12 мм а радиус упругого изгиба до 1000 м.

При наличии продольных осевых сжимающих напряжений толщину стенки следует определять из условия:

;

(3)

;

(3)

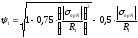

где ψ1 - коэффициент, учитывающий двухосное напряженное состояние труб, определяемый по формуле:

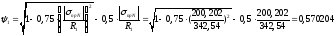

;

(4)

;

(4)

где σпрN - продольное осевое сжимающее напряжение, МПа, определяемое от расчетных нагрузок и воздействий с учетом упругопластической работы металла труб, определяется по формуле:

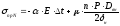

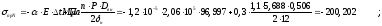

;

(5)

;

(5)

где α=1,2 10-5 град - коэффициент линейного расширения металла трубы;

Е=2,06 105 МПа - переменный параметр упругости (модуль Юнга);

μ=0,26-0,33 - переменный коэффициент поперечной деформации стали (коэффициент Пуассона);

Dн=530мм - диаметр трубы.

-расчетный

температурный перепад.

-расчетный

температурный перепад.

Абсолютное значение максимального положительного или отрицательного температурного перепада определяют по формулам:

град;

(6)

град;

(6)

град. (7)

град. (7)

К дальнейшему расчету принимаем больший перепад температуры.

Находим величину продольных осевых сжимающих напряжений:

Если

следовательно,

присутствуют сжимающие напряжения.

следовательно,

присутствуют сжимающие напряжения.

Поэтому вычисляем коэффициент ψ1, учитывающий двухосное напряженное состояние металла:

Пересчитываем толщину стенки:

мм

мм

Полученное расчетное значение толщины стенки трубы округляется до ближайшего большего значения δн, предусмотренного государственными стандартами и техническими условиями. Принимаем толщину стенки δ равной 12 мм как окончательный результат.