- •Лекции по основам технологии приборостроения

- •Основы технологии приборостроения Введение

- •Технология

- •Особенности приборостроения

- •Основные термины и определения

- •Сравнительная характеристика типов производства

- •Технологический процесс (тп)

- •Виды технологических процессов

- •Технологическая подготовка производства (тпп)

- •Обработка материалов резанием

- •Материалы, используемые для изготовления режущего инструмента Требования к инструментальным материалам

- •Группы инструментальных материалов, применяемые для изготовления режущего инструмента

- •Сравнительная характеристика инструментальных материалов

- •Геометрия токарного резца

- •Элементы режима резания и срезаемого слоя

- •Экономические факторы обработки резания

- •Физические основы резания Процесс стружкообразования и типы стружки

- •Усадка стружки

- •Наростообразование

- •Тепловые явления при резании

- •Температура резания

- •Смазочно-охлаждающие жидкости (сож)

- •Износ режущего инструмента

- •Силы резания

- •Скорость резания и стойкость инструмента.

- •Характеристика механообрабатывающего оборудования

- •Токарные станки

- •Инструмент

- •Обработка на станках токарной группы

- •Определение режимов резания при токарной обработке

- •Пути повышения производительности при работе на станках токарной группы

- •Токарно-револьверные станки (трс)

- •Точность производства

- •Точность обработки

- •Виды производственных погрешностей

- •Распределение случайных погрешностей

Элементы режима резания и срезаемого слоя

Поверхности резания, соединяющие обрабатываемою и обработанную поверхности в процессе резания, могут представлять собой винтовую плоскость, или другую сложную поверхность. Её вид определяется сочетанием рабочих движений.

Главное движение – движение резания, которое определяет быстроту деформирования материала, удаляемого с заготовки. Скорость этого движения является скоростью резания.

Движение, предназначенное для обеспечения врезания инструмента в новые слои материала, называется подачей.

Рабочие движения бывают непрерывными (точение, фрезерование) и прерывистые (строгание, зубодобление). Главное движение резания всегда одно. Движений подачи бывает несколько (продольное, поперечное).

Главное движение может сообщаться заготовке (точение) и инструменту (фрезерование). Движение подачи может сообщаться заготовке (фрезерование) и инструменту (точение).

Для оценки интенсивности процесса резания используют следующие элементы режима резания:

-

V – скорость резания [ м/мин, м/с]

-

S – подача [мм/зуб, мм/оборот, мм/мин]

-

t – глубина резания [мм]

и элементы срезаемого слоя:

-

a – толщина срезаемого слоя [мм]

-

b – ширина срезаемого слоя [мм]

Скорость резания (V) – длина пути, который проходит точка режущей кромки инструмента относительно поверхности резания в единицу времени.

Обычно, скорость определяется:

D![]() – диаметр обрабатываемой поверхности,

либо диаметр инструмента при фрезеровании,

сверлении;

– диаметр обрабатываемой поверхности,

либо диаметр инструмента при фрезеровании,

сверлении;

n – число оборотов.

Подача (S) – величина перемещения режущей кромки инструмента относительно обработанной поверхности за один оборот инструмента (сверление) или заготовки (точение). Так как перемещение измеряется в мм, то основная размерность [мм/оборот].

Подача на зуб: Sz [мм/зуб];

Подача

на оборот: S

![]() 0=Szz

[мм/обо-рот], где z –

количество зубьев;

0=Szz

[мм/обо-рот], где z –

количество зубьев;

М

![]()

![]()

![]()

![]()

![]() инутная

подача: Sм=S0n=

Szzn

[мм/мин];

инутная

подача: Sм=S0n=

Szzn

[мм/мин];

Г![]()

![]() лубина

резания (t) – кратчайшее

расстояние между обрабатываемой и

обработанной поверхностями.

лубина

резания (t) – кратчайшее

расстояние между обрабатываемой и

обработанной поверхностями.

D![]() 0

– диаметр обработанной поверхности,

0

– диаметр обработанной поверхности,

D – диаметр обрабатываемой поверхности.

П![]()

оперечное

сечение это в большинстве случаев

параллелограмм, площадь которого

оперечное

сечение это в большинстве случаев

параллелограмм, площадь которого

Толщина срезаемого слоя a – кратчайшее расстояние между положением режущей кромки за один оборот,

Ширина срезаемого слоя b – расстояние между обрабатываемой и обработанной поверхностями, измеренное по режущей кромке инструмента.

Элементы срезаемого слоя с элементами режима резания имеют между собой следующую связь:

П

араметры

S и t связаны

с настройкой станка и называются

производственными параметрами срезаемого

слоя. Они определяют производительность

процесса и качества обработанной

поверхности.

араметры

S и t связаны

с настройкой станка и называются

производственными параметрами срезаемого

слоя. Они определяют производительность

процесса и качества обработанной

поверхности.

Параметры a и b – физические. Они влияют на физические показания процесса резания (температуру, силу резания, стойкость и т.д.)

Экономические факторы обработки резания

Время необходимое для обработки одной заготовки называется штучным временем.

t шт=tо+

tв+

tоб+

tп

шт=tо+

tв+

tоб+

tп

tо – основное (технологическое или машинное) время, то есть время, затраченное на работу резания, в процессе которого идет изменение размеров, формы, свойств обрабатываемой заготовки.

tв – вспомогательное время необходимое для включения и выключения станка, подачи, установку и снятие заготовки.

tоб – время обслуживания рабочего места и поддержание оборудования, приспособлений, инструментов в рабочем состоянии.

t![]() п

– время на отдых рабочего, то есть

время регламентированных перерывов,

отнесенное к одной заготовке.

п

– время на отдых рабочего, то есть

время регламентированных перерывов,

отнесенное к одной заготовке.

Производительность Q работы за определенный промежуток времени об-ратно пропорциональна штучному времени.

Т – прдолжительность определенного отрезка времени (смена и т.п.) в единицу штучного времени tшт.

Сумма tо+tв – называется оперативным временем и составляет до 90% штучного времени. Снижение его оперделяет возможность повышения производительности.

Сумма tоб+tп – называется дополнительным (прибавочным) временем, и определя-ется по нормативам.

L![]() p

- длина расчетного пути инструмента

p

- длина расчетного пути инструмента

i – число рабочих ходов (проходов)

n – число оборотов шпинделя

So – подача на оборот.

Основное технологическое время то при резании определяется как частное от деления расчетного пути на скорость относительного перемещения инструмента и заготовки.

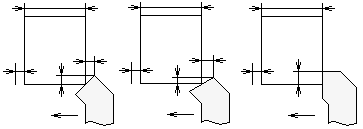

Расчетный путь Lp помимо длины обрабатываемой части заготовки включает дополнительное перемещение на врезание и перебег инструмента.

l![]() 1

– путь врезания инструмента

1

– путь врезания инструмента

l – длина обрабатываемой части заготовки

l2 – перебег инструмента

В

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() резание

зависит от конфигурации инструмента

и глубины резания.

резание

зависит от конфигурации инструмента

и глубины резания.

В![]()

![]()

![]()

![]()

![]()

![]()

![]() еличина

перебега определяется габаритами

инструмента и заготовки. Она нужна для

гарантированного окончания обработки

заданной поверхности.

еличина

перебега определяется габаритами

инструмента и заготовки. Она нужна для

гарантированного окончания обработки

заданной поверхности.

z

![]()

– глубина припуска,

– глубина припуска,

t – глубина резания,

– глубина резания,

i – число рабочих ходов (проходов).

– число рабочих ходов (проходов).

C![]() корость

резания V тем больше, чем

больше глубина

корость

резания V тем больше, чем

больше глубина

р

![]()

езания.

езания.

О![]() сновное

(машинное) время уменьшается с ростом

элементов режима резания, то есть с

ростом скорости резания, увеличением

подачи и глубины резания. В идеале число

рабочих ходов i равно

единице.

сновное

(машинное) время уменьшается с ростом

элементов режима резания, то есть с

ростом скорости резания, увеличением

подачи и глубины резания. В идеале число

рабочих ходов i равно

единице.