- •Оборудование автоматизированного машиностроительного производства

- •Введение

- •1. Организация курсового проектирования

- •1.1. Тематика и содержание курсового проекта

- •1.2. Последовательность выполнения курсового проекта

- •1.3. Содержание и оформление расчетно-пояснительной записки

- •1.4. Содержание и оформление графической части

- •2. Определение основных технических характеристик привода

- •2.1. Выбор базовой модели станка

- •2.2. Определение частот вращения шпиндельного вала

- •2.3. Предварительный выбор электродвигателя

- •3. Кинематический расчет привода

- •3.1. Типы передач приводов вращательного движения

- •3.2. Приводы с последовательно соединёнными передачами

- •3.3. Приводы с частичным перекрытием ступеней частот вращения

- •3.4. Приводы с выпадением ступеней частот вращения

- •3.5. Приводы сложенной структуры

- •3.6. Последовательность кинематического расчета привода

- •4. Проектные расчеты

- •4.1. Ориентировочный расчет валов

- •4.2. Расчет ременной передачи

- •4.3. Пример расчета клиноременной передачи

- •4.4. Проектный расчёт зубчатых передач

- •4.5. Пример расчета зубчатой передачи

- •4.6. Особенности конструкций элементов зубчатых передач

- •4.7. Предварительный выбор подшипников

- •4.8. Расчет и выбор шпоночных и шлицевых соединений

- •4.8.1. Расчет шпоночных соединений

- •4.8.2. Расчет шлицевых соединений

- •5. Разработка компоновочной схемы привода

- •6. Проверочные расчеты

- •6.1. Уточненный расчет валов

- •6.2. Пример расчета вала на усталостную прочность

- •6.3. Проверочный расчет зубчатых передач на усталость при изгибе

- •6.4. Проверка подшипников качения на долговечность

- •6.5. Пример определения долговечности подшипников

- •6.6. Расчет жесткости шпиндельного узла

- •7. Проектирование системы переключения передач

- •8. Выбор и расчет системы смазки

- •8.1. Классификация смазочных систем

- •8.2.Способы смазывания подшипников качения жидким материалом

- •8.3. Способы смазывания подшипников качения пластичным материалом

- •Список литературы

- •Приложение

6.3. Проверочный расчет зубчатых передач на усталость при изгибе

Напряжения изгиба определяются по формуле:

![]() ,

МПа, (6.4)

,

МПа, (6.4)

где УF коэффициент прочности зубьев (см. приложение, табл. 11);

-

K= KF ·KF коэффициент нагрузки;

-

KF коэффициент концентрации нагрузки (там же, табл. 12);

-

КF коэффициент динамичности нагрузки (там же, табл. 13);

-

Т крутящий момент, действующий на колесо Н·м;

-

m модуль колеса, мм;

-

Z число зубьев рассчитываемого колеса;

-

bw ширина колеса (длина зуба), мм;

![]() окружная сила,

действующая на зуб, Н;

окружная сила,

действующая на зуб, Н;

-

d диаметр начальной окружности, мм;

-

[F] допускаемые местные напряжения, МПа.

Допускаемое напряжение изгиба определяются по формуле:

![]() МПа,

(6.5)

МПа,

(6.5)

где σF lim b – предел выносливости при изгибе (см. приложение, табл. 14);

-

[SF] – коэффициент безопасности.

[SF] = [SF]'·[SF]", (6.6)

где [SF]' – коэффициент, учитывающий нестабильность свойств материала (см. приложение, табл. 4.13);

-

[SF]"– коэффициент, учитывающий способ получения заготовки зубчатого колеса: для поковок и штамповок, [SF]"=1,0; для заготовок из проката, [SF]"=1,5; для литых заготовок, [SF]"=1,3.

Степень точности выбирают в зависимости от назначения и условий работы передачи (окружной скорости). Наибольшее распространение имеют передачи 6, 7, 8 и 9-й степеней точности (см. приложение, табл. 15).

Окружная скорость рассчитывается по формуле:

![]() ,м/с

(6.7)

,м/с

(6.7)

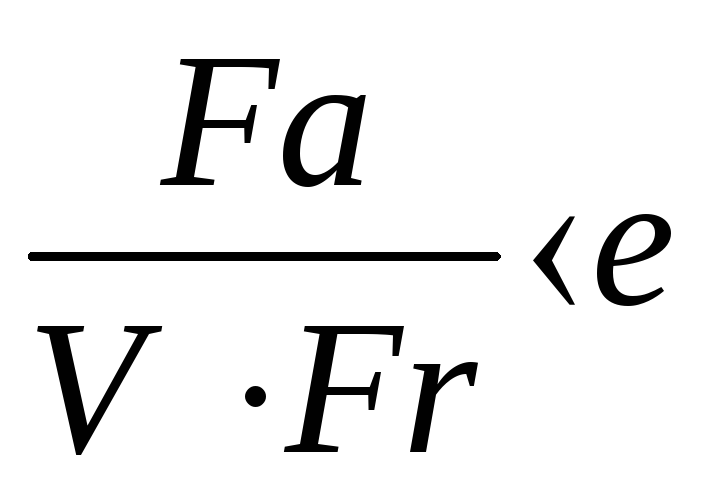

6.4. Проверка подшипников качения на долговечность

Проверка подшипников на долговечность состоит в определении номинальной долговечности в часах Lhрасч. и сравнении ее с требуемой Lhтреб.:

![]() (6.8)

(6.8)

Номинальная долговечность (ресурс) подшипника в миллионах оборотов определяется согласно формуле:

![]() (6.9)

(6.9)

где С – динамическая грузоподъемность подшипника;

-

Р – эквивалентная нагрузка;

-

р – показатель степени, для шарикоподшипников р=3, для роликоподшипников р=10/3.

Номинальная долговечность в часах определяется по формуле:

![]() (6.10)

(6.10)

где n – частота вращения вала, мин-1.

Для однорядных и двухрядных сферических радиальных шарикоподшипников, однорядных радиально-упорных шарикоподшипников эквивалентная нагрузка определяется по формулам:

![]() P=(XVFr+YFa)KбKт;

P=(XVFr+YFa)KбKт;

P=VFrKбKт,

P=VFrKбKт,

где V – коэффициент вращения, при вращении внутреннего кольца, V = l;

-

при вращении наружного V = l,2;

-

Fa – осевая нагрузка.

-

Fr – радиальная нагрузка;

-

Значения X и Y см. в справочных таблицах;

-

Кб – коэффициент безопасности;

-

Кт – температурный коэффициент.

В радиально-упорных подшипниках при действии на них радиальных нагрузок возникают осевые составляющие S, определяемые по формуле:

S = e Fr.

Осевые нагрузки, действующие на радиально-упорные подшипники, определяют с учетом схемы действия внешних усилий в зависимости от относительного расположения подшипников.

По ГОСТ 16162-85 минимальная долговечность подшипников для зубчатых редукторов составляет Lhтреб. = 10000 ч.

6.5. Пример определения долговечности подшипников

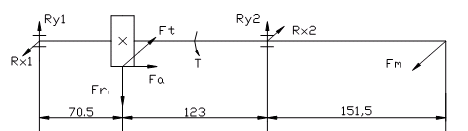

При работе коробки скоростей возможны разные варианты нагружения вала, когда в зацеплении находятся различные пары колес. Анализируя эти варианты, для расчета выбирают случай, когда в зацеплении находится колесо, которое имеет наименьший делительный диаметр, передавая на вал наибольший крутящий момент. Исходя из этих соображений, составляется расчетная схема (рис.6.4) для определения сил, действующих в опорах.

При зацеплении цилиндрических прямозубых колес нормальное усилие раскладывается на две составляющие: окружное и радиальное усилия.

Окружное усилие:

Ft=T/d, Н

где Т- крутящий момент, Нм;

-

d- делительный диаметр колеса, м.

Радиальное усилие:

Fr= Fttg y, Н

где y- угол зацепления (у=20).

Рис. 6.4. Расчетная схема вала

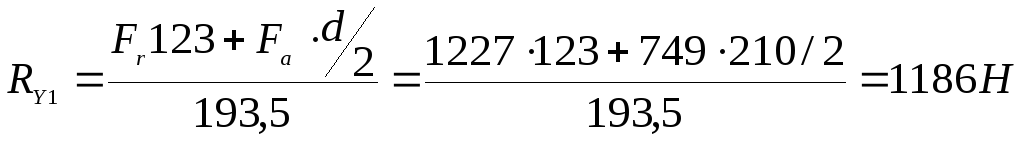

Данные для расчета: Fa=749H, FM=986H, Ft=3286H, Fr=1227H, n=100 мин-1.

Реакции опор:

в

плоскости XZ:

![]()

![]()

![]()

![]()

Проверка:![]()

![]()

-

в

плоскости YZ:

![]()

![]()

Проверка:![]()

![]()

41-1227+1186=0

Суммарные реакции:

![]()

![]()

Подбирают подшипник по более нагруженной опоре №1.

Условное обозначение подшипника 310. Основные параметры: D=100мм, d=50мм, В=27мм, С=65,8кН, Со=36кН.

Отношение

![]()

Этой величине соответствует e=0,195

Отношение

![]() X=0,56,

Y=2,2

X=0,56,

Y=2,2

Эквивалентная нагрузка по формуле:

![]() H

H

Расчетная долговечность, млн. об по формуле :

![]()

Расчетная долговечность, ч по формуле :

![]() ч

ч

Полученное значение удовлетворяет условию минимальной долговечности подшипников.