- •Оборудование автоматизированного машиностроительного производства

- •Введение

- •1. Организация курсового проектирования

- •1.1. Тематика и содержание курсового проекта

- •1.2. Последовательность выполнения курсового проекта

- •1.3. Содержание и оформление расчетно-пояснительной записки

- •1.4. Содержание и оформление графической части

- •2. Определение основных технических характеристик привода

- •2.1. Выбор базовой модели станка

- •2.2. Определение частот вращения шпиндельного вала

- •2.3. Предварительный выбор электродвигателя

- •3. Кинематический расчет привода

- •3.1. Типы передач приводов вращательного движения

- •3.2. Приводы с последовательно соединёнными передачами

- •3.3. Приводы с частичным перекрытием ступеней частот вращения

- •3.4. Приводы с выпадением ступеней частот вращения

- •3.5. Приводы сложенной структуры

- •3.6. Последовательность кинематического расчета привода

- •4. Проектные расчеты

- •4.1. Ориентировочный расчет валов

- •4.2. Расчет ременной передачи

- •4.3. Пример расчета клиноременной передачи

- •4.4. Проектный расчёт зубчатых передач

- •4.5. Пример расчета зубчатой передачи

- •4.6. Особенности конструкций элементов зубчатых передач

- •4.7. Предварительный выбор подшипников

- •4.8. Расчет и выбор шпоночных и шлицевых соединений

- •4.8.1. Расчет шпоночных соединений

- •4.8.2. Расчет шлицевых соединений

- •5. Разработка компоновочной схемы привода

- •6. Проверочные расчеты

- •6.1. Уточненный расчет валов

- •6.2. Пример расчета вала на усталостную прочность

- •6.3. Проверочный расчет зубчатых передач на усталость при изгибе

- •6.4. Проверка подшипников качения на долговечность

- •6.5. Пример определения долговечности подшипников

- •6.6. Расчет жесткости шпиндельного узла

- •7. Проектирование системы переключения передач

- •8. Выбор и расчет системы смазки

- •8.1. Классификация смазочных систем

- •8.2.Способы смазывания подшипников качения жидким материалом

- •8.3. Способы смазывания подшипников качения пластичным материалом

- •Список литературы

- •Приложение

4.3. Пример расчета клиноременной передачи

Исходные данные: мощность на ведущем валу, N1=15 кВт; передаваемый момент, Т1=125 Н·м; частота вращения, n1=1450 мин-1, передаточное число u=1.

По табл. 4.1. в зависимости от передаваемой мощности назначают сечение ремня В по ГОСТ 1284-1-80.

По формуле (4.8) рассчитывают диаметр малого шкива:

![]() ,

мм

,

мм

Диаметр малого шкива стандартный d1 = 250 мм.

Преобразуя формулу (4.7) определяют диаметр большего шкива:

dР2 = d1 (1-ξ)u=250(1 – 0,02)1 =245, мм.

Стандартное значение диаметра большего шкива, d2 =250 мм.

Окружная скорость на малом шкиве по формуле (4.5):

![]() ,

м/с

,

м/с

Для предварительного определения межосевого расстояния используют формулы (4.9-4.10):

awmin=0,55(250+250)+13,5=288,5, мм;

awmax = 2(250+250)=1000, мм.

Предварительно конструктивно назначают aW = 900 мм.

При предварительно выбранном межосевом расстоянии aW, определяют расчетную длину ремня, формула (4.11):

![]()

В соответствии с ГОСТ 1284.1-80 полученное расчетное значение длины округляется до ближайшего числа из ряда стандартных длин ремней. Окончательно принимаем LР = 2800 мм.

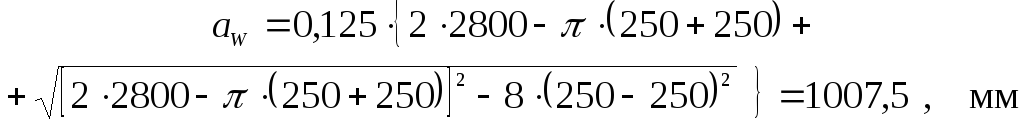

Находим по формуле (4.12) межосевое расстояние, при окончательно установленной по ГОСТ 1284.1-80 длине ремня:

Угол обхвата малого шкива определяется по формуле (4.13):

= 180° – 60°(250 – 250)/ 1011 = 180°

Для успешной работы клиноременной передачи принимают: [] 120°.

Расчетную мощность, передаваемую одним ремнем, определяют по формуле (4.19):

Np = 9,1810,961 ·0,9=7,93, кВт,

где N0 = 9,18 кВт – мощность, передаваемая одним ремнём в условиях типовой передачи (по табл.8, приложение);

-

C – коэффициент угла обхвата, C = 1;

-

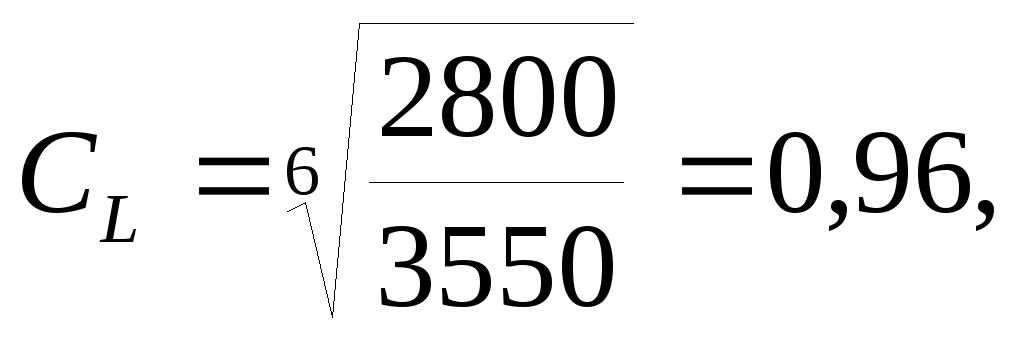

CL – коэффициент длины ремня, (формула 4.20),

-

Cu – коэффициент передаточного отношения, Cu = 1;

-

Ср – коэффициент динамичности нагрузки и режима работы, СP = 0,9

(при 2-х сменной работе и спокойной нагрузке, легкий режим).

Расчётное число ремней в передаче для обеспечения среднего ресурса эксплуатации по ГОСТ 1284-3-80 определяется по формуле (4.21):

![]()

Предварительно, определив число ремней в комплекте 2…3, выбирается коэффициент CZ = 0,95.

Окончательно z = 3 ремня.

4.4. Проектный расчёт зубчатых передач

Практикой эксплуатации и специальными исследованиями установлено, что нагрузка, допускаемая по контактной прочности зубьев зубчатых колес, определяется, в основном, твердостью материала. Поэтому выполняется проектный расчет передач на контактную выносливость зубьев, на основании которого определяются межосевые расстояния и модули зубьев зубчатых колес.

Расчет сводится к выполнению условия, по которому контактные напряжения зубьев не должны превышать допускаемые.

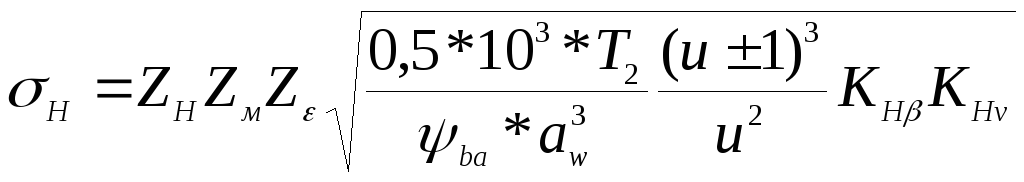

Расчетная формула для нахождения контактных напряжений:

![]() ;

МПа,

;

МПа,

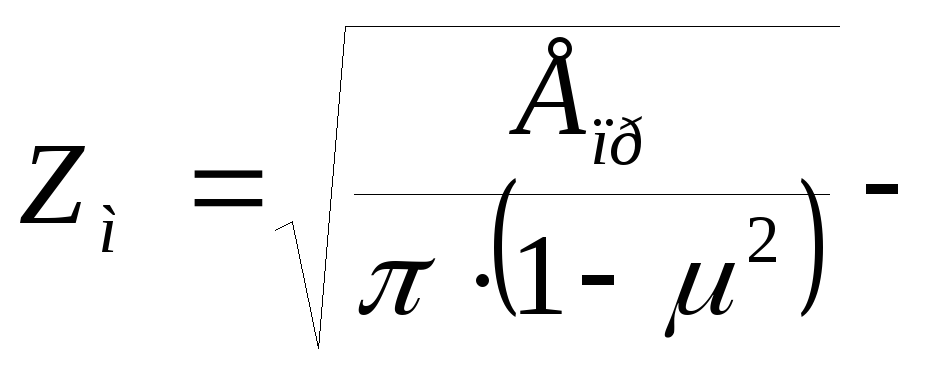

где

![]()

коэффициент, учитывающий форму

соприкасающихся поверхностей при угле

зацепления =200

Zн=1,76;

коэффициент, учитывающий форму

соприкасающихся поверхностей при угле

зацепления =200

Zн=1,76;

-

коэффициент

учитывающий механические свойства

материала колес, для стальных колес с

E1=E2=21,5104

МПа, Zм

=274;

коэффициент

учитывающий механические свойства

материала колес, для стальных колес с

E1=E2=21,5104

МПа, Zм

=274; -

Z коэффициент, учитывающий влияние коэффициента торцевого перекрытия . В обычных проверочных расчетах Z 1 (что соответствует = 1,6);

-

wt удельная расчетная окружная сила, H/мм;

-

d1 диаметр начальной окружности, мм;

-

u – передаточное число, u=ω1/ω2. Знак «плюс» для наружного, «минус» - для внутреннего зацепления.

Приведенную выше формулу можно представить в следующем виде:

,

МПа,

,

МПа,

где Т2 – вращающий момент на ведомом колесе, Н·м;

-

ψba - коэффициент ширины ba= bw/aw, его можно принимать в пределах 0,25...0,4 для неподвижных колес и 0,1...0,2 для передвижных колес коробок скоростей;

-

КНβ – коэффициент концентрации нагрузки;

-

КНv – коэффициент динамической нагрузки.

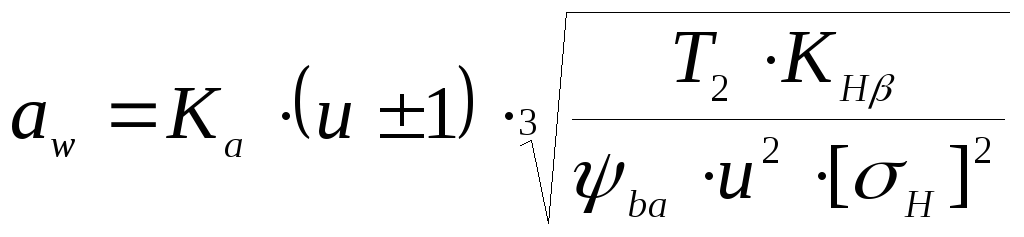

При проектировании новой передачи задаются отношением ширины колес к межосевому расстоянию и определяют межосевое расстояние:

,

мм, (4.22)

,

мм, (4.22)

где коэффициент Ка для прямозубых колес принимается 495;

-

КНβ – при проектном расчете принимается, КНβ =1,1…1,2 (меньшее значение при твердости материала колес НВ≤350, большее при НВ>350).

Допускаемое контактное напряжение [σH] для прямозубой передачи считается по формуле

![]() МПа, (4.23)

МПа, (4.23)

где σH lim b – предел контактной выносливости;

-

КHL – коэффициент долговечности, КHL = 1,1…1,8;

-

[SH] – коэффициент безопасности, [SH] = 1,11,2;

-

σH lim b и [SH] приведены в приложение см. табл.10.

Расчетный модуль зубчатой передачи находится по формуле:

![]() ,

мм (4.24)

,

мм (4.24)

где Z – сумма чисел зубьев колеса и шестерни передачи.

Фактическое значение модуля выбирают из стандартных значений путем округления до ближайшего большего значения. Предпочтительные значения модуля зубчатых колес:1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20.

Основные геометрические параметры зубчатых колес определяются по формулам:

-

делительный диаметр, мм:

d = m z, (4.25)

-

диаметр окружности вершин зубьев, мм:

da = d1 + 2m, (4.26)

-

диаметр окружности впадин зубьев, мм:

df = d – 2,5m, (4.27)

-

рабочая ширина зубчатого венца, мм:

bр = (6…8)m, (4.28)

-

для быстроходных ступеней:

bp = 6m, (4.29)

-

для тихоходных ступеней:

bp = 7m, (4.30)

-

полная ширина венца мм,:

b = bp+4, (4.31)