Участки хранения и переработки сахара-сырца

Сахарные заводы СССР перерабатывают большие количества импортного тростникового сахара-сырца па белый сахар. Сахар-сырец транспортируют насыпью или в джутовых мешках. Для этого используют вагоны или полувагоны открытого типа. Вагоны с сахаром-сырцом после взвешивания разгружают. Из приемного бункера сахар-сырец системой ленточных транспортеров направляют в закрытые складские помещения дли хранения насыпью. Сахар сырец, упакованный в мешки, укладывают в штабеля.

Сырьевая лаборатория завода определяет качество каждой поступившей партии сахара-сырца. В складе контролируют относительную влажность воздуха и принимают меры для поддержания ее в пределах 60 70 %.

Из склада сахар-сырец конвейерами подается на взвешивание, а затем на клерование. Клеруют его до содержания 57 ± 1 % СВ промоем, получаемым от промывки фильтрационного осадка сатурированной клеровки, с добавлением барометрической воды при необходимости. Промой и барометрическую воду предварительно нагревают до 90—100 ''С. Клеровку нагревают до 70 80 °С и перекачивают насосом на дефекосатурационную очистку.

Клеровочное отделение может быть оборудовано двумя непрерывнодействующнми мешалками, работающими последовательно, или двумя периодически действующими мешалками, работающими в виде двух параллельных линий на один сборник, откуда клеровка откачивается на очистку.

В первом случае осуществляют последовательное растворение сахара-сырца: сразу -грубо, а затем - топко. При этом во второй мешалке не только производят точную доводку плотности клеровки до заданной, но и за счет значительной длительности пребывания в мешалке сахара происходит окончательное его растворение. Мешалки оснащены паровыми рубашками для поддержания требуемой температуры клеровки.

Во втором случае в мешалках периодически поочередно готовится клеровка и подается в общий сборник, откуда откачивается на дефекосатурацию.

Несмотря па техническое совершенство и простоту первого способа, в последнее время заводы отдают предпочтение второму. Это объясняется трудностью автоматизации непрерывного процесса по плотности промоя из-за неудовлетворительного измерения последней, так как получаемая клеровка на вел ходе из мешалки содержит частицы мешковины, щепу, комки нерастворившегося сахара и др.

Управление клерованием сахара-сырца в периодически действующих мешалках, основанное на увеличении объема за счет смешивания соответствующих доз сахара и промоя, является более совершенным.

Кроме клеровочных мешалок, отделение оснащают сборником промоя, куда дополнительно подводят барометрическую воду и пар.

При ведении процесса клерования контролируют количество клеруемого сахара-сырца, плотность, температуру, рН и расход клеровки, расход и температуру промоя и барометрической воды.

Известково-углекислотную очистку клеровки осуществляют с дефекацией продолжительностью 10—20 мин в зависимости от цветности сахара-сырца. Для этого клеровку сахара-сырца смешивают с клеровкой сахара из утфелн III кристаллизации и первым оттеком утфеля III кристаллизации (до 80 %), смесь подогревают до 85 °С, добавляют известь в количестве 4— 5 % к массе сахара-сырца, а затем направляют в аппарат основной дефекации. Щелочность дефекованной клеровки 2,5 % СаО.

Сатурацию клеровки проводят в двух аппаратах последовательно без промежуточного фильтровании. Длительность сатурации определяется объемом установленных на заводе сатураторов. Перед второй ступенью сатурации к клеровке при необходимости добавляют известковое молоко в количестве 0,4 % СаО к массе сахара-сырца из общего расхода извести.

В процессе дефекосатурации контролируют расходы клеровки и оттека; температуру в аппаратах, смеси и компонентов; плотность и расход известкового молока; содержание СОэ в сатураци-онном газе, его давление перед сатураторами; щелочность в де-фекаторе; щелочность и рН в сатураторах.

Сатурированную клеровку подогревают в теплообменнике до 85 °С и направляют на дисковые фильтры для. фильтровании. Фильтрат подают на сульфитацию, а осадок подвергают трехступенчатому обессахариванию.

В процессе фильтрования контролируют прозрачность, расход и температуру фильтрата; содержание сухих веществ и температуру промоя на всех стадиях обессахаривания; содержание сахара в фильтрационных осадках.

Сатурированную фильтрованную клеровку совместно с клеровкой сахара II кристаллизации сульфитируют в аппаратах оросительного или жидкоструйного типа до рН 7,5. Смесь нагревают до 80 "С, фильтруют на дисковых фильтрах и направляют 8 сборник перед вакуум-аппаратами.

Работу в продуктовом отделении осуществляют но схеме с тремя ступенями кристаллизации. Особенностью ее является то, что из продуктового отделения на дефекосатурацию возвращают до 80 % первого оттека утфеля I кристаллизации и утфель II кристаллизации центрифугируют с отбором только одного оттека.

В процессе уваривания утфелей контролируют расходы материальных потоков продуктового отделения; доброкачественность и содержание сухих веществ клеровки, утфелей и оттеков, их температуру; давление и температуру греющего пара, величину вакуума в вакуум-аппаратах и др.

При переработке сахара-сырца процессы сушки, охлаждения, упаковки, учета, складирования и хранения ведут так же, как и при переработке свеклы. При подготовке к автоматизации участков по переработке сахара-сырца особое внимание следует обратить на клеровочное отделение. С этой целью обеспечивают наличие в нем сжатого очищенного воздуха для питания средств пневмоавтоматики. Если клеровочное от деление находится на большом расстоянии от главного корпуса (более 100 м), целесообразно установить автономную установку приготовления сжатого воздуха небольшой производительности.

Нагревание клеровки и клероиочных аппаратах открытым паром запрещается Инструкцией по ведению технологических процессов приемки, храпения и переработки сахара-сырца на свеклосахарных заводах. Это позволяет в любом удобном для оператора месте, желательно на отметке II этажа, установить щит управления для удобству визуального наблюдения за потоками сахара и клеровки. Одновременно этим обеспечивается удовлетворительная работа весов, так как остаток сахара, прилипаемый к внутренним стенкам весов, сводится к минимуму. В противном случае б целях обеспечения длительного срока службы щит управления и весы устанавливают па максимальном расстоянии от «выпара» из клеровочных аппаратов.

Для учета сахара-сырца па заводах применяют весы общего назначения для сыпучих грузов. В них приемное устройство и устройство довешивания выполнены в виде узкой щели, которая часто забивается комками сырца, препятствуя точному довешиванию массы сахара. Поэтому указанные устройства с весов демонтируют, а подачу и домешивание сахара осуществляют шибером с пневмоприводом, размещаемым на бункере перед весами. Управление довеьчиванием осуществляют от конечных выключателей измерительного устройства весов, которые по мере увеличения массы ступенчато прикрывают шибер.

Шибера с пневмоприводами устанавливают и на других бункерах, что позволяет дистанционно или автоматически регулировать

расход сахара-сырца.

Сборник промоев, а также регулирующие клапаны и средства автоматизации оснащают площадками для обслуживания.

На участке дефекосатурации дополнительно по сравнению с переработкой свеклы предусматривают расходомеры клеровок и оттека. При необходимости щель из дозатора известкового молока свекловичного производства заменяют щелью нужного расхода.

ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ АВТОМАТИЗАЦИИ

Экономическая эффективность— основной критерий качества функционирования автоматизированного объекта.

Целевая функция автоматических и автоматизированных систем управления -— получение максимальной величины технологической составляющей прибыли за счет достижения основных технико-экономических показателей производства на уровне или выше их нормируемых значений.

Целевая функция достигается за счет повышении выхода сахара и снижения его потерь; материалосбережения -- снижении удельных затрат сырья, удельного расхода известнякового камня, фильтровальной ткани, других вспомогательных материалов; энергосбережения снижения удельных затрат топлива, пара, электроэнергии; повышения производительности завода - улучшения использования мощности оборудования; снижении затрат груда повышения выработки сахара иа одного работающего; улучшения организации труда, определения рационального уровня автоматизации, обеспечения необходимой надежности систем управления и технологического оборудования.

Два последних направления играют особую роль. В прошлом, когда автоматизация сахарного производства делала первые шаги, уместно было ставить задачу неуклонного повышения уровня автоматизации. Однако сегодня, если воспользоваться современными возможностями и полностью (или почти полностью) охватить автоматизацией все задачи управления, то стоимость и сложность такой системы окажутся высокими и необоснованными. Это обусловливает задачу выбора рационального уровня автоматизации, пути решения которой изложены в .литературе. Предназначенные для системы управления ресурсы необходимо так распределить между разными направлениями ее действия, чтобы максимизировать общий экономический эффект.

Дальнейшее развитие автоматических систем за счет их усложнения и большего насыщения средствами автоматизации экономически нецелесообразно. Необходимо повышать технический уровень систем и расширять круг задач управления.

Для оценки показателей эффективности систем управления пользуются разными методами.

Ожидаемые показатели можно прогнозировать: при тиражировании системы -на основе данных испытаний ее головного образца; при разработке головного образца — на основе анализа резервов призводства. Выявление резервов конкретного завода состоит в нахождении таких отрезков производственного сезона, на которых технико-экономические показатели оказываются существенно выше средних. Система управления в той или иной мере не позволяет технологическому процессу отклоняться от рационального 50

режима, что обеспечивает стабильную работу с более высокими

показателями.

Оценить эффективность системы управления (автоматической или автоматизированной), действующей в течение всего производственного сезона, можно путем сравнения данных декадных отчетов о работе основного производства с прогнозируемыми показателями, рассчитанными по уравнениям, полученным в результате статистической обработки отчетных данных завода за предыдущие производственные сезоны до внедрения системы управления.

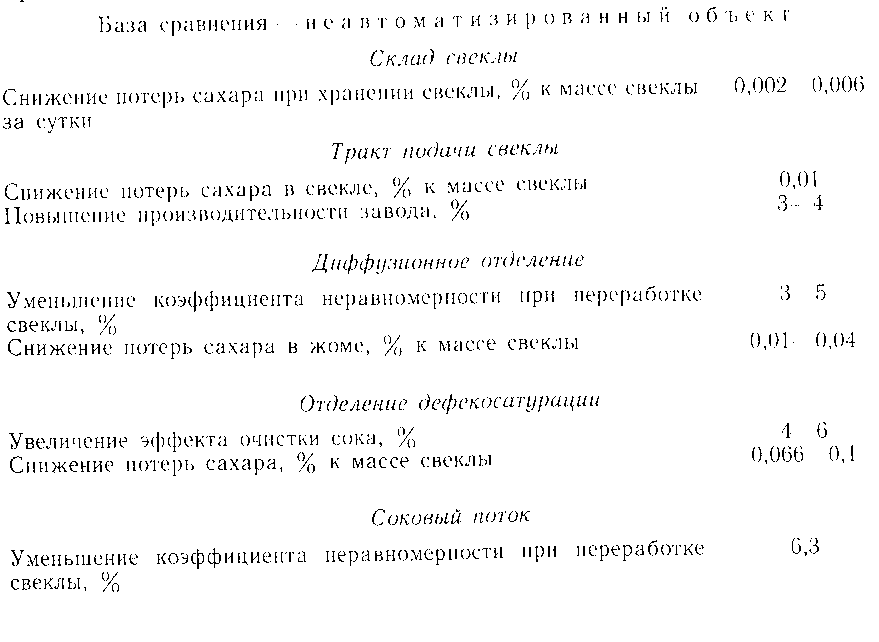

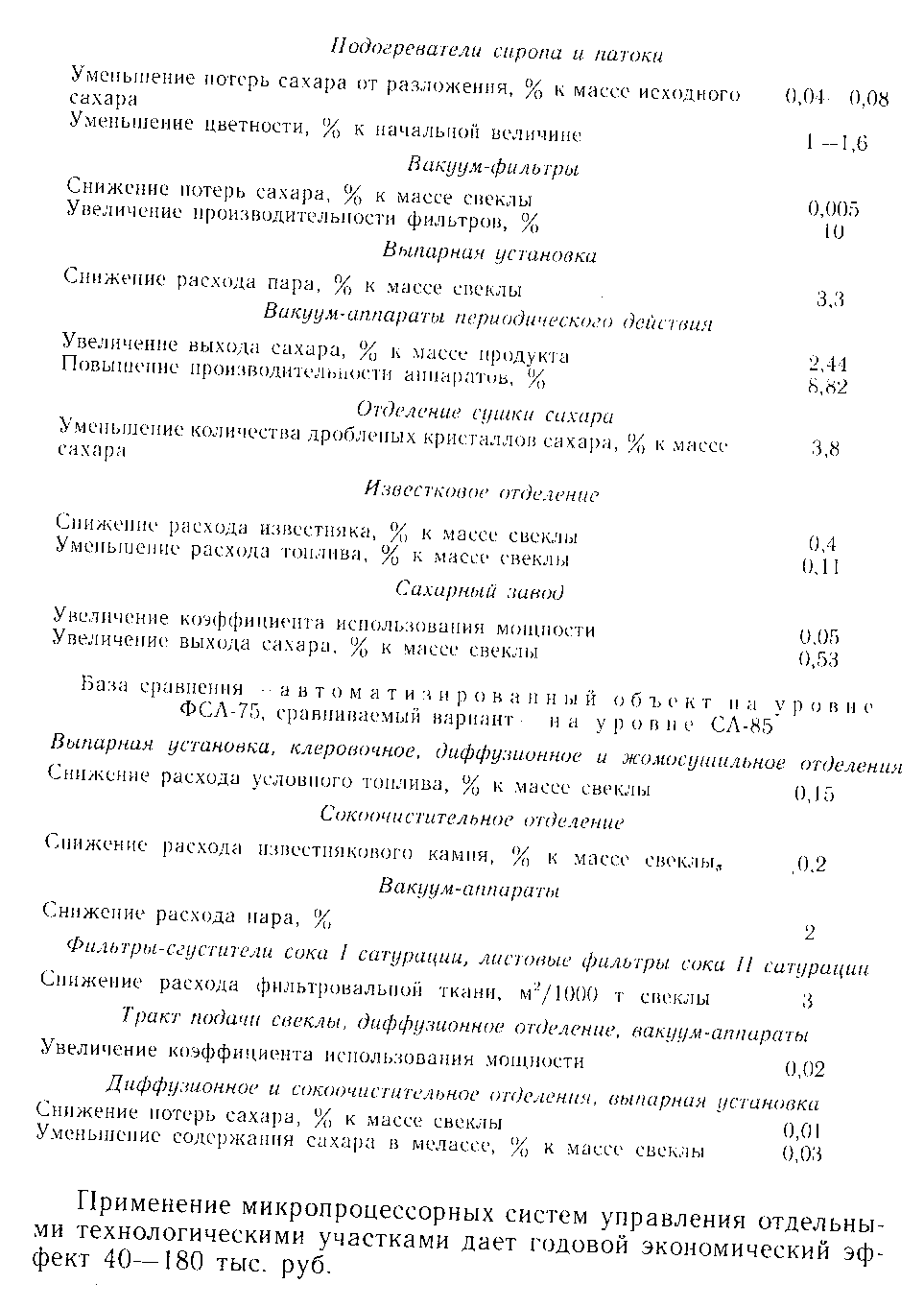

Расчет экономической эффективности автоматизации технологических участков выполняется при проектировании новых заводов и реконструкции действующих, при внедрении автоматики на реконструируемых объектах. Методические материалы и нормативы для расчета могут меняться по мере совершенствования экономического механизма хозяйствования. В расчете приводятся сведения по базе для сравнения и сравниваемым вариантам, экономическим выгодам, ожидаемым от внедрения. В зависимости от уровня автоматизации производства в качестве базы для сравнения принимают неавтоматизированный или автоматизированный объект (участок). Первый случай характерен для первоначального внедрения автоматики. Во втором случае объект оснащается повой, более эффективной системой управления. Под экономическими выгодами понимают показатели работы объекта (участка), которые отражают эффективность и качество функционирования системы управлении. Ориентировочные данные по этим показателям приведены ниже.