- •Введение к учебнику «Производство гидротехнических работ»

- •4.1. Общие положения по выбору типа транспорта

- •4.2. Автомобильный транспорт

- •4.3. Другие виды транспорта

- •Конвейерный транспорт, конвейерные поезда

- •Трубопроводный контейнерный пневмотранспорт. Подвесные канатные дороги

- •4.4. Строительные дороги

- •10.1. Общие положения

- •10.2. Плотины с противофильтрационными элементами из асфальтобетона

- •10.3. Плотины с железобетонными экранами

- •10.4. Плотины с металлическими противофильтрационными элементами

- •10.5. Плотины с противофильтрационными элементами из геосинтетических материалов

- •10.6. Плотины на вечно мерзлом основании с мерзлотными противофильтрационными завесами

- •10.7. Плотины с завесами возводимыми методом струйной цементации

- •13.1. Общая классификация бетонов

- •ГЛАВА 25. Совершенствование технологии бетонных работ при возведении высоких бетонных плотин.

- •25.1. Особенности возведения высоких бетонных плотин и совершенствование технологий их бетонирования

- •25.2 Добавки для бетонов и их эффективность

- •25.3 Применение литых бетонов в гидротехническом строительстве

- •Тенденции совершенствования технологии строительства бетонных плотин из укатанного бетона

- •Дополнительная литература по Главе 10

- •Дополнительная литература по Главе 24

- •В параграфе 7.6 «Производительность экскаваторов» дан общий подход к определению оптимальных параметров забоев экскаваторов различных типов.

- •Объем захваченного ковшом грунта

ГЛАВА 10. Возведение земляных и каменнонабросных плотин с противофильтрационными элементами из негрунтовых материалов

10.1. Общие положения

Грунтовые плотины с противофильтрационными элементами из негрунтовых материалов давно нашли свое применение в плотиностроении. Конструктивно они выполняются в виде экранов и диафрагм.

Экраны располагаются с верхнего бьефа по верховому откосу плотины. В зависимости от основного материала, применяемого в конструкции экрана, они делятся на асфальтобетонные, железобетонные, металлические, из полимерных материалов и другие. Во всех типах экран находится под непосредственным воздействием воды и передает ее давление через подэкрановую подготовку основному телу плотины. Кроме того экраны подвержены воздействию ледовых, волновых и иных нагрузок. Поскольку каменно-набросные плотины подвержены большим осадкам, к экранам предъявляются строгие требования не столько по прочности, сколько по гибкости и водонепроницаемости. Для обеспечения этих требований во всех конструкциях экранов предусматривается подэкрановый слой (подготовка). Назначением подэкрановой подготовки является выравнивание поверхности откоса наброски и неравномерных его осадок за счет создания упругой, относительно плавной деформирующейся постели. Принципиально такой слой присутствует во всех типах экранов, несколько изменяясь по материалу, их качеству и требованиям к уплотнению в зависимости от высоты плотины и конкретных условий ее возведения.

Противофильтрационные элементы в виде диафрагм располагаются в центральной части плотины, как правило, вертикальные или слабонаклонные. Благодаря этому они не подвергаются волновым, ледовым и другим воздействиям. Главная их задача обеспечивать водонепроницаемость плотин и передавать давление воды на низовой клин плотины. Для диафрагм применяются такие же материалы, как и для экранов, асфальтобетон, железобетон, металл, полимерные материалы и другие. Конструктивно диафрагмы так же как и в экранах плотины должны иметь переходные грунтовые слои со стороны верхнего и нижнего бьефов, а также допускать взаимные деформации элементов и тела плотины без нарушения сплошности. Для обеспечения этих условий применяются определенные требования, как к переходным зонам грунта, так и к конструктивным узлам диафрагмы, в зависимости от применяемого материала, высоты плотины и условий его строительства и эксплуатации.

Главная особенность технологии возведения всех типов плотин с негрунтовыми противофильтрационными элементами заключается в выборе оптимальной последовательности выполнения отдельных узлов и процессов, обеспечивающих технологичность всего комплекса, качество элементов в целом, применительно к конкретным конструкциям и условиям.

10.2. Плотины с противофильтрационными элементами из асфальтобетона

Асфальтобетонные противофильтрационные устройства в грунтовых плотинах в виде диафрагм и экранов выполняются из специально подобранных, тщательно перемешенных и уплотненных в горячем состоянии смесей из вязкого нефтяного (дорожного) битума (марок БДН 40/60; БДН 60/90; БДН 90/130) и различных добавок (наполнителей). В качестве добавок используется минеральный порошок, песок, гравий (щебень), подобранные в соотношениях, обеспечивающих максимальную плотность смесей.

Гидротехнические асфальтобетоны подразделяют по следующим признакам:

∙По крупности минеральных составляющих на песчаные, мелкозернистые, среднезернистые и крупнозернистые;

∙По составу органического вяжущего на обычные асфальтобетоны, с применением

нефтяных битумов и асфальтополимербетоны с пластифицирующими и структурирующими добавками каучуков и термоэластопластов;

181

∙По консистенции смеси во время укладки на уплотняемые асфальтобетоны с уплотнением укаткой или вибрацией, и литые (легкоподвижные) асфальтобетоны

самоуплотняющиеся при укладке, т.е. без уплотнения.

Реологические свойства асфальтобетона достаточно сложны и зависят от его состава. Основными требованиями к асфальтобетонам при подборе состава являются: гарантированное обеспечение эксплуатационных требований: водонепроницаемости, долговечности, коррозионной стойкости (водостойкость), трещиностойкости, исключение возможности разуплотнения, возможности выдавливания (выноса, вымывания) битума; обеспечение возможности самолечения; обеспечение совместности работы с телом плотины и т.д., а также учет влияния на свойства асфальтобетона в конструкции технологии его выполнения.

Многочисленными опытами доказано, что обеспечение водонепроницаемости и водостойкости (а следовательно коррозионной стойкости, морозостойкости) может быть обеспечено при достижении величины остаточной пористости менее 2,8 %. Это достигается соответствующим уплотнением. Для уплотняемых асфальтобетонов – виброуплотнением и укаткой, а для самоуплотняемых литых асфальтобетонов – укладкой слоя, толщина которого не менее определенной, зависящей от состава и условий работы (например, при заливке под воду или на влажную поверхность мелкозернистого асфальтобетона – не менее 0,5 м).

Базовые составы горячих асфальтобетонов характеризуются следующими данными: щебень фр. 5-20 мм – 42-46 %; песок фр. 0-5 мм – 31-36 %; известковый порошок – 18-22%; вяжущее (битум или полимербитумная композиция): в литых асфальтобетонах – 8,5-11,5 %; в уплотняемых асфальтобетонах – 6-9 %.

Производство работ по возведению асфальтобетонных диафрагм и экранов включает три самостоятельных комплексных процесса:

∙Приготовление асфальтобетонной смеси и ее транспортировка;

∙Производство работ на сооружении по устройству диафрагмы или экрана;

∙Контроль качества производства работ.

Все гидротехнические асфальтобетонные смеси (уплотняемые и литые) приготовляются на серийно выпускаемых асфальтосмесителях на асфальтобетонных заводах подобно приготовлению дорожных смесей.

Транспортировка смесей осуществляется автосамосвалами или асфальтовозами.

Укладка в сооружение производится асфальтоукладчиками или специальными механизмами. Температура асфальтобетонной смеси на выходе из смесителя должна быть в пределах 150-

180°С. Горячая асфальтобетонная смесь не подлежит длительному хранению и должна сразу транспортироваться к месту укладки с остыванием смеси не более чем на 20°С.

Недопустимо расслоение смеси и образование комков. Дальность транспортировки не рекомендуется более 60 км, а для литой смеси ~ более 15 км.

В зависимости от расположения в теле плотины, асфальтобетонные устройства подразделяются на диафрагмы и экраны.

Плотины с диафрагмами

Асфальтобетонные диафрагмы подразделяются:

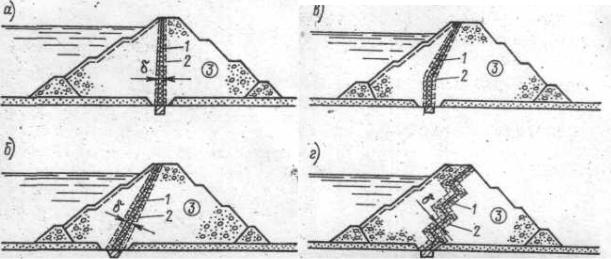

∙по конструкции: на вертикальные, наклонные, переменного наклона и зигзагообразные, в зависимости от расположения в теле плотины (рис. 10.2.1);

∙по способу выполнения – на сборные и монолитные.

182

Рис. 10.2.1. Типы асфальтовых диафрагм в грунтовых плотинах а — вертикальная; б — наклонная; в — переменного наклона; г — зигзагообразная; 1 —

диафрагма; 2 — переходный слой; 3 — тело плотины.

Толщина диафрагмы определяется расчетом в зависимости от высоты и деформационных характеристик упорной низовой призмы (осадок). Предварительно у гребня плотины толщину диафрагмы рекомендуется применять равной 30-40 см с увеличением к основанию на 0,005-0,008 высоты Н. Конструктивно, как правило, диафрагма состоит из трех частей – переходного слоя со стороны верхнего бьефа, асфальтобетонного слоя в центре и переходного слоя со стороны нижнего бьефа.

Переходные слои служат для равномерной передачи давления от тела плотины на асфальт диафрагмы и для предотвращения выдавливания материала диафрагмы в тело плотины. Они выполняются из песчаных, щебенистых или гравелистых грунтов. Толщина переходных слоев принимается не менее толщины диафрагмы и увязывается с шириной применяемых уплотняющих машин.

Монолитные асфальтобетонные диафрагмы грунтовых плотин и дамб возводятся одновременно с возведением грунтового тела ярусами. Для диафрагм применяются как уплотняемые, так и литые смеси с начальной температурой при укладке не ниже 150°С.

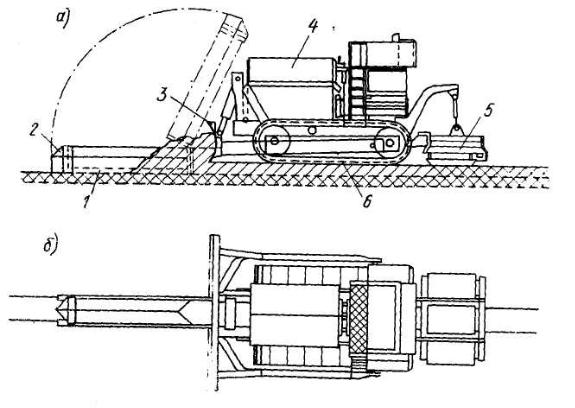

Диафрагма из уплотняемого асфальтобетона возводится с помощью специально для этого предназначенного асфальтоукладчика (рис. 10.2.2.). При этом при укладке слоя одновременно должна осуществляться присыпка его с двух сторон грунтом переходных зон. Вслед за этим осуществляется одновременное уплотнение асфальтобетона и переходных слоев.

183

Pиc. 10.2.2. Схема асфальтоукладчика ядра плотины из уплотняемого асфалътобетона. А) вид с боку, Б) вид сверху

1 – боковые перегородки, 2 – носовая часть, 3 – отвал, 4 – бункер, 5 – виброплита, 6 – ходовая часть.

Диафрагмы из литого самоуплотняющегося асфальтобетона могут выполняться следующими способами:

∙заливкой литой асфальтобетонной смеси в траншею;

∙заливкой смеси в разборно-переставную опалубку;

∙заливкой смеси в скользящую опалубку.

При заливке в траншею последовательность работ следующая: сначала поверх выполненного яруса диафрагмы послойно насыпается грунт переходной зоны с уплотнением. Затем в нем над прежним слоем диафрагмы разрабатывается траншея равная толщине слоя с помощью одноковшового экскаватора, в которую и заливается очередной слой асфальтобетона. Высота ярусов заливки может составить 1,5 м.

При применении способа с использованием разборно-переставной опалубки последовательность работ следующая (рис. 10.2.3.):

∙очищается поверхность асфальтобетона нижнего яруса;

∙устанавливается опалубка блока (секция);

∙осуществляется укладка асфальтобетонной смеси в отдельные блоки;

∙демонтируется опалубка после охлаждения асфальтобетона;

∙проверяется качество и составляется акт на скрытые работы;

∙отсыпается и уплотняется грунт переходных зон с обеих сторон.

184

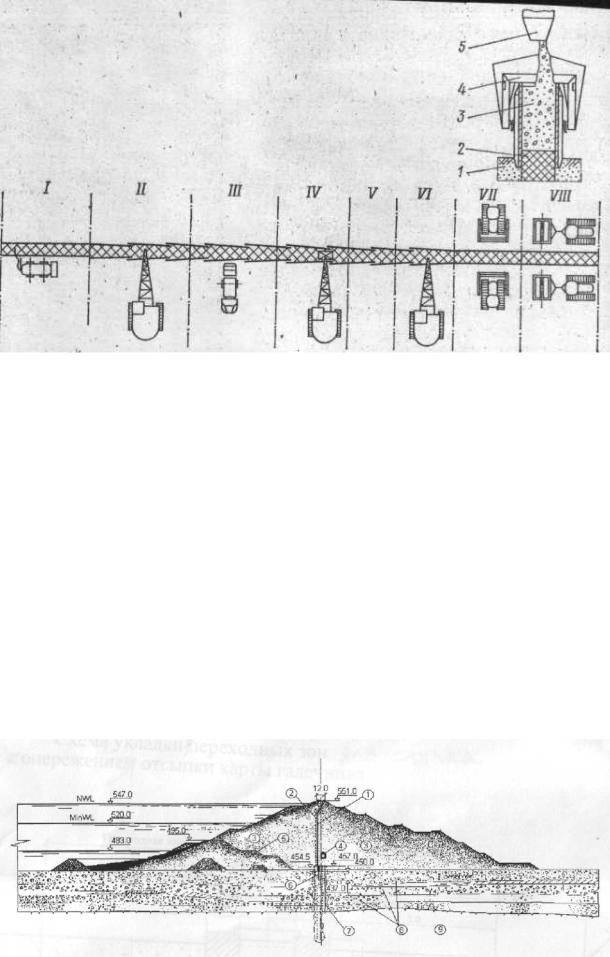

Рис. 10.2.3. Технологическая последовательность возведения ярусов монолитной диафрагмы из литого асфальтобетона

/ — очистка поверхности нижнего яруса; // — установка опалубки; /// — перегрузка горячей асфальтобетонной смеси из автосамосвала в бадью; IV — заливка смеси в ярус; V — охлаждение асфальтобетона; VI — разборка опалубки; VII — засыпка яруса грунтом; VIII — уплотнение грунта; 1 — грунт переходных зон; 2 — нижний ярус; 3 — асфальтобетонная смесь; 4 — разборно-переставная опалубка; 5 — бадья с секторным винтовым затвором

Рекомендуемая высота блока определяется возможностями уплотнения грунта переходных зон, но не менее минимальной толщины слоя, достаточного для самоуплотнения асфальтобетона. Температура асфальтобетонной смеси должна быть не ниже 140°С. Остывание – до температуры не выше 40°С. Время охлаждения может составлять до 1 суток зимой и 3 суток летом.

Контроль качества производства работ состоит из трех этапов: входного, операционного и приемочного.

На всех этапах производятся необходимые испытания в строительной лаборатории, а на сооружении необходимые геодезические съемки.

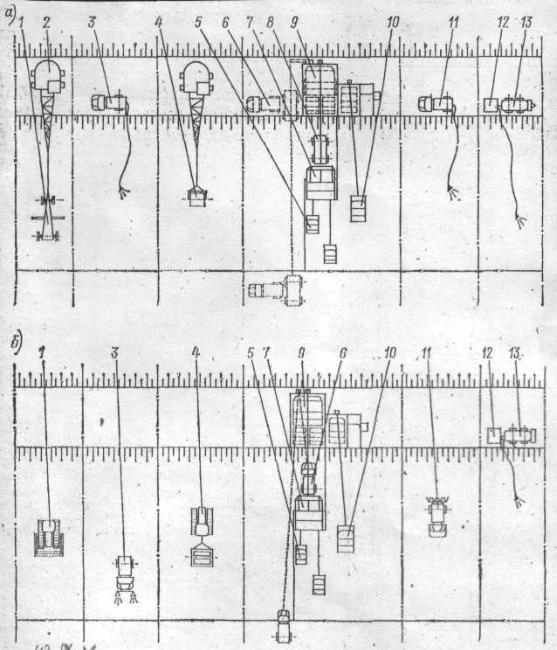

В отечественной практике наиболее высокой плотиной с асфольтобетонной диафрагмой является плотина Ирганайской ГЭС (рис. 10.2.4). Строится плотина Богучанской ГЭС. Та и другая плотины возводятся с применением литого асфальтобетона.

185

Рис 10.2.4 Плотина Ирганайской ГЭС с асфальтобетонной диафрагмой.

1- асфальтобетонная диафрагма , 2-переходная зона, 3- упорные призмы, 4- галерея, 5-

плотина первой очереди |

, 6- стенка в грунте, 7- цементационная завеса, 8- |

аллювиальные отложения, |

9- скала |

2-

Взаграничной практике наиболее распространенно применение жесткого уплотняемого асфальтобетона, укладываемого с помощью специального асфальтобетоноукладочного комплекса (Рис. 10.2.2.). Этот комплекс предусматривает одновременную укладку асфальтобетона и переходных слоев с необходимым их уплотнением.

Среди специалистов нет единого мнения о преимуществах литого асфальтобетона или жесткого уплотняемого асфальтобетона. Опыт укладки литого асфальтобетона на строительстве Ирганайской ГЭС оказался положительным, а на строительстве Богучанской ГЭС в суровых климатических условиях выявились ряд недостатков, являющихся, в основном, следствием серьезных нарушений технологии. Это ещё раз подтверждает необходимость неукоснительного точного соблюдения технологии выполнения всех элементов.

Впринципе, каждый из рассмотренных методов имеет свои преимущества и недостатки, поэтому применение того или иного типа асфальтобетона должно быть итогом проектных проработок с учетом конкретных условий строительства.

Плотины с экранами

Монолитный асфальтобетонный противофильтрационный экран – это бесшовное покрытие, располагающееся на поверхности откоса или дна бассейна. Конструктивно экран включает основание под асфальтобетон, покрытие (подготовку), само асфальтобетонное покрытие и поверхностный (защитный) слой.

Основанием экрана является специально подготовленная поверхность защищаемого сооружения. Основанием может служить: спланированный, обработанный гербицидом и уплотненный слой грунта тела сооружений; подготовка из песчано-гравийного грунта с обработкой или без обработки разжиженным битумом или эмульсией; переходный слой из пористого асфальтобетона или битумно-минеральной смеси. Выбор конструкции основания зависит от конкретных условий, от типа, свойств и грансостава тела сооружения.

При устройстве экрана на откосах каменно-набросных плотин из крупнообломочного материала требуется укладка по откосу выравнивающего уплотненного слоя по типу фильтра. Поверхность этого слоя проливается битумом.

Само асфальтобетонное покрытие может быть трех типов: однослойное, двухслойное и трехслойное. Выбор типа покрытия и его конструкция зависит от типа сооружения, его высоты, возможных осадок и др.

При выполнении экрана из уплотняемого асфальтобетона смесь укладывают при помощи асфальтоукладчиков слоями 5-10 см при температуре 140-170°С.

Уплотнение смеси производится непосредственно вслед за ее укладкой в две стадии. Первая стадия – предварительное уплотнение при высокой начальной температуре смеси (140-170°С) до плотности 0,97-0,99, определяемой в лаборатории. Уплотнение обеспечивается уплотняющими рабочими органами асфальтоукладчика и самостоятельными уплотняющими машинами, перемещающимися вслед за асфальтоукладчиками.

Механизмы для предварительного уплотнения не должны «утопать» в слое, для чего они должны иметь малые статические и динамические давления на смесь.

Вторая стадия – окончательное уплотнение смеси при более низких температурах (менее 130°С) до требуемого коэффициента уплотнения. Для этого используется серийно выпускаемые дорожные вибрационные и гладкие катки.

Технологическая схема и применяемые механизмы зависят от длины уплотняемой полосы. Например, для откосов длиной 25-200 м применяется следующая схема (Рис.10.2.5):

∙грунтовая поверхность откоса планируется автогрейдерами или бульдозерами, для перемещения грейдера по откосу используется тяговый трос экскаватора-драглайна;

∙откос обрабатывается водным раствором гербицида;

186

∙грунт на откосе уплотняется прицепным вибратором, перемещаемым на пологих откосах трактором, а на крутых – тяговым тросом экскаватора;

∙укладка переходных слоев и асфальтобетона основного слоя осуществляется

дорожным асфальтоукладчиком, предварительное уплотнение – двумя легкими виброкатками, а окончательное – виброкатком массой 6-8 т. Перемещение асфальтоукладчика, виброкатков, автосамосвала или перегрузочной тележки (на крутых откосах) осуществляется с помощью специальной эстакады с лебедками;

∙поверхностная обработка при необходимости наносится автогудронатором, распределение каменной крошки или песка шлангом набрызг-машины;

∙при устройстве двух, трехслойных экранов применяются два-три комплекта машин, работающих последовательно на укладке каждого слоя;

∙на всех стадиях строительства экранов должен осуществляться технический контроль качества производства работ.

Рис. 10.2.5. Технологическая схема строительства асфальтобетонного экрана на откосах 25— 200 м комплексом ЭДС-1

187