2.4.2. Корпусные детали

К корпусным деталям относятся все так называемые базовые детали машин: станины, рамы, блоки цилиндров, корпусы, коробки и др. Все они в основном служат для обеспечения правильного взаимного расположения относительно друг друга остальных деталей машины. Эти детали в большинстве случаев являются наиболее надежными в отношении усталости и износа. Окончание срока их службы обычно совпадает с полным износом всей машины. Поэтому основными критериями работоспособности корпусных деталей машин в связи с их назначением являются прочность, жесткость, устойчивость, виброустойчивость, термопрочность и др. Так, например, к корпусным деталям металлорежущих станков предъявляются высокие требования в отношении жесткости и виброустойчивости, к кузнечно-прессовому оборудованию - в отношении термопрочности, для несущих систем подъемных кранов приобретает важное значение устойчивость.

Из перечисленных выше предельных состояний первым и необходимым условием работоспособности корпусных деталей машин, как и всех других деталей, является прочность при статической нагрузке. Все остальные условия следует рассматривать как дополнительные.

Корпусные детали в машине являются наиболее сложными по своей конфигурации, трудоемкими при их изготовлении. Выход из строя корпусной детали зачастую надолго выводит машину из эксплуатации. Корпусные детали составляют, как правило, значительную часть общего веса машин (например, в станках до 70-90%). Успех борьбы за снижение веса машины зависит от того, насколько удачно конструктор выбрал материал, форму и размеры корпусных деталей этой машины. Поэтому изучение корпусных деталей машин и прежде всего разработка их расчетов является важнейшей проблемой.

Корпусные детали чрезвычайно разнообразны, их конструкции зависят от назначения машины, характера работы ее узлов, действующих усилий и др. Классификация корпусных деталей по Д.Н. Решетову приведена в табл. 2.4.1. Кроме того, корпусные детали можно подразделить по различным признакам на следующие группы:

-

по назначению: станины (включая рамы трансфертных и подъемно-транспортных машин и несущие кузовы); основания; корпусные детали узлов - корпусы, коробки; стойки, кронштейны и другие неподвижные поддерживающие детали; столы, суппорты, ползуны и другие подвижные поддерживающие детали; кожухи и крышки;

-

по форме: детали, у которых одно габаритное измерение значительно больше, чем два других (станины, траверсы, ползуны); детали, у которых одно габаритное измерение значительно меньше, чем два других (плиты, плоские столы); детали, у которых все три габаритных измерения имеют одинаковый порядок (коробки, тумбы);

-

по наличию разъема: целые, разъемные;

-

по условиям работы: неподвижные, подвижные;

-

по способу изготовления: литые, сварные, комбинированные.

Таблица 2.4.1 - Корпусные детали

Корпусные детали машин изготавливаются литыми из чугуна, стали или легких сплавов и сварными из прокатной стали или литых и прокатных элементов. В последнее время крупногабаритные детали тяжелого машиностроения начали изготовлять из железобетона. Малогабаритные корпусные детали, как правило, отливают, а более или менее крупные делают как литыми, так и сварными. Примерами литых корпусных деталей могут служить суппорты, столы, ползуны, станины металлорежущих станков. Сварными делают обычно рамы транспортных машин, станины протяжных станков, прессов и т. д.

Вопрос о предпочтительности литой или сварной конструкции корпусной детали проектируемой машины решается на основании учета всей совокупности технических и экономических показателей обоих вариантов, а также возможностей литейного и сварочного цеха того завода, на котором будет изготавливаться машина. Для умеренно нагруженных корпусных деталей, особенно при изготовлении их в крупносерийном и массовом производстве, преимущество на стороне литого чугунного варианта. Сварные конструкции в машиностроении применяют для крупных, но простых по конфигурации сильно нагруженных корпусных деталей, образованных сочетанием простейших геометрических поверхностей (плоскость, цилиндр). Во многих случаях оказывается выгодным одну часть детали, более простую по форме, сделать сварной, а другую - из литья или поковки.

Исключительно большое значение для корпусных деталей имеет выбор форм сечений, систем ребер, перегородок и толщины стенок. Приведем некоторые результаты расчетного и экспериментального сравнения различных форм на изгиб и кручение.

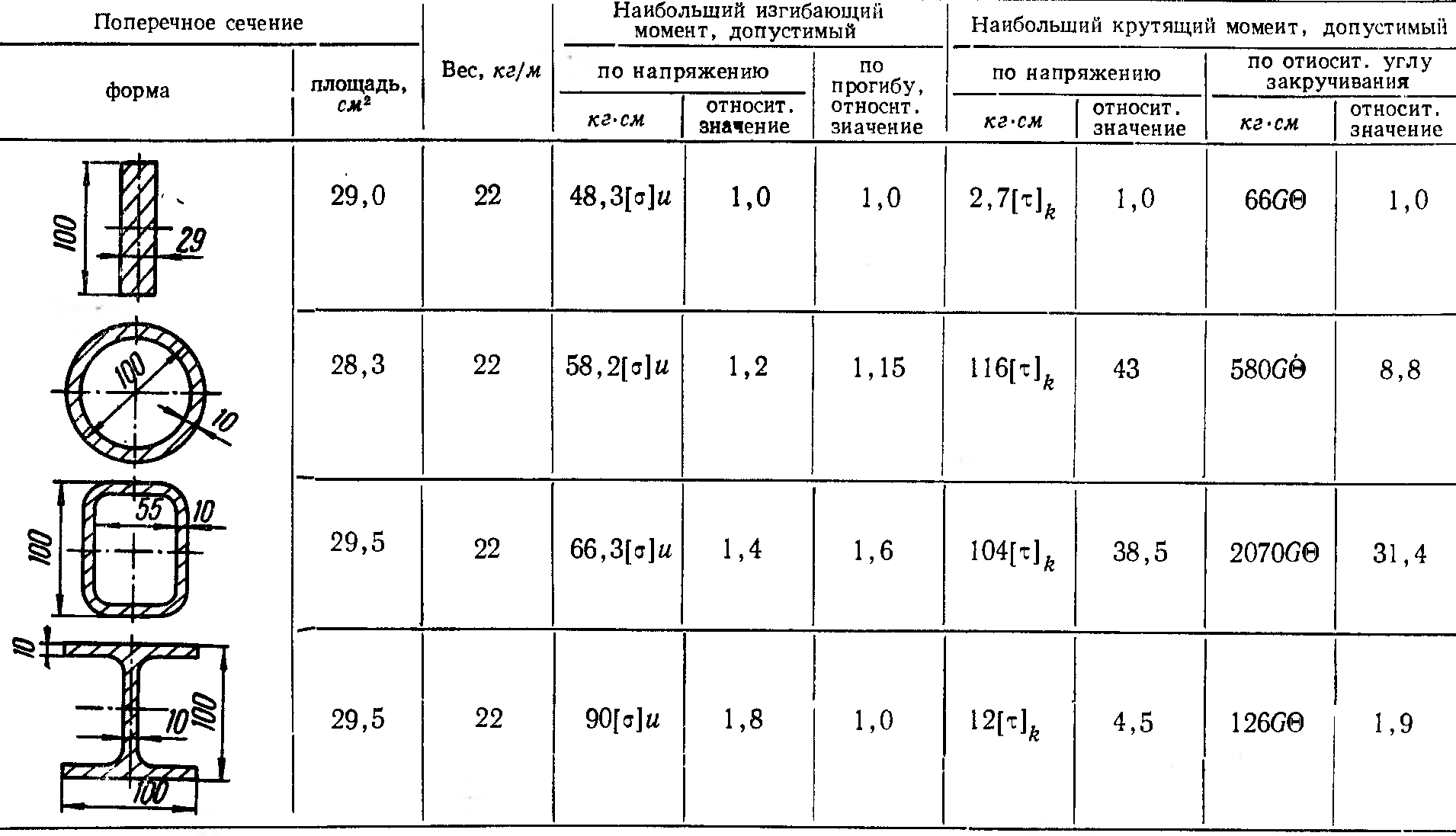

Так, наиболее выгодным в отношении изгиба и особенно кручения при неизменном весе является сечение в форме полого прямоугольника (табл. 2.4.2). Это сечение в отношении прочности при изгибе лишь несколько уступает двутавровому и в отношении прочности при кручении - кольцевому сечениям. Учитывая простоту и удобство в отношении сопряжения с другими деталями, прямоугольная форма получила преимущественное распространение.

Жесткость и прочность полых деталей могут быть значительно увеличены в результате применения ребер и перегородок. По условиям работы корпусная деталь может быть открытой с одной или даже с двух сторон или иметь проемы (окна) в стенках вследствие размещения внутри различных механизмов и агрегатов. Поэтому применение ребер и перегородок становится необходимым. При этом не всякое расположение ребер и перегородок может увеличить жесткость и прочность данной детали. При неудачном их расположении может случиться, что жесткость или прочность увеличилась весьма незначительно и нисколько не оправдывает добавочного расхода материала и трудоемкости изготовления. Вопрос о рациональном размещении ребер и перегородок каждой конкретной детали представляет иногда чрезвычайно сложную и весьма важную задачу расчета корпусных деталей машин. Из табл. 2.4.3 видно, что в отношении жесткости на изгиб и кручение наиболее сильное влияние оказывают диагональные перегородки (модели 5, 6). В остальных моделях это влияние незначительно, причем для моделей 3, 4 относительное увеличение жесткости на изгиб оказывается меньше, чем относительное увеличение веса. Поэтому возникает вопрос, каков будет эффект, если металл, затраченный на перегородки, израсходовать на утолщение стенок. Ответ дан в табл. 2.4.4, из которой видно, что утолщение стенок несколько выгоднее для всех моделей, кроме 5, 6, в отношении жесткости на изгиб и крайне невыгодно в отношении жесткости на кручение. Применение ребер и перегородок для увеличения жесткости все же целесообразнее, чем утолщение стенок.

Вес корпусных деталей машин определяется главным образом толщиной стенок, поэтому толщина стенок должна назначаться по возможности небольшой на основании учета всех технико-экономических факторов. Толщина стенок сварных корпусных деталей определяется критериями их работоспособности. Толщина стенок литых корпусных деталей наряду с вышеуказанными критериями определяется в значительной мере реальными возможностями литейного производства.

Основные размеры и рациональная конструктивная форма корпусных деталей могут быть определены на основании расчета их по предельным состояниям. Однако еще до настоящего времени не разработаны достаточно точные и в то же время надежные и простые методы расчета корпусных деталей машин. На практике они рассчитываются либо слишком приближенно на основании формул сопротивления материалов, либо проектируются на основе тщательного изучения работоспособности аналогичных деталей, причем размеры детали иногда связываются эмпирическими зависимостями с параметрами машины, мало влияющими на их выбор.

Отсутствие инженерных методов расчета вызвано прежде всего тем, что корпусные детали представляют собой чрезвычайно сложные пространственные конструкции, расчет которых на основании теории упругости встречает большие математические трудности.

Среди существующих методов расчета следует отметить весьма важные исследования по разработке технических расчетов корпусных деталей станков на жесткость, проведенные сотрудниками ЭНИМСа под руководством проф. Д.Н. Решетова совместно с коллективами станочных лабораторий станкостроительных заводов. Согласно им, корпусные детали в зависимости от применяемых методов расчета разделены на три группы: брусья, пластины, коробки.

Корпусные детали типа брусьев (станины некоторых станков, поперечины, ползуны и т. д.), у которых одно измерение больше двух других, рекомендуют рассчитывать на изгиб в двух плоскостях и кручение. Жесткость отдельных элементов при изгибе и кручении определяется из условия равенства перемещения рассматриваемого элемента и бруса постоянного сечения.

Детали типа пластин, у которых одно измерение значительно меньше двух других (плиты, плоские столы, суппорты), рассчитывают как тонкие однородные пластины с некоторой приведенной высотой.

Таблица 2.4.2 - Наибольшие изгибающие и крутящие моменты для поперечных сечений различной формы

Таблица 2.4.3 - Характеристики жесткости иа изгиб и