Лекция Термическая обработка стали

Термической или тепловой обработкой называются процессы, связанные с нагревом, выдержкой и охлаждением с целью изменения структуры сплава и получения необходимых свойств.

ТО самый распространенный в современной технике способ изменения свойств металлов и сплавов.

ЦЕЛЬЮ ТО – является изменение свойств металла путем изменения его структуры.

ОСНОВНЫЕ ФАКТОРЫ ТО – температура и время.

ВИД ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОПРЕДЕЛЯЕТСЯ НЕ ХАРАКТЕРОМ ИЗМЕНЕНИЯ ТЕМПЕРАТУРЫ ВО ВРЕМЕНИ, А ТИПОМ ФАЗОВЫХИ СТРУКТУРНЫХ ИЗМЕНЕНИЙ В МЕТАЛЛЕ.

Классификация основных видов термической обработки

-

Отжиг 1 рода ( не связан с фазовыми превращениями)

Это термическая операция , состоящая в нагреве металла, имеющего неустойчивое состояние, полученное предшествующими обработками и приводящее металл в более устойчивое состояние)

-

Отжиг 2 рода ( связан с фазовыми превращениями)

заключается в нагреве металла выше температур превращений с последующим медленным охлаждением с целью получения устойчивой структуры

-

Закалка – заключается в нагреве до температур выше температур превращения и быстрым охлаждением с целью получения структурно неустойчивого состояния.

-

Отпуск –заключается в нагреве до температур ниже температур превращений с целью получения более устойчивого состояния

-

ХТО - ТО, состоящая в нагреве сплава в соответствующих химических реагентах для изменения состава и структуры слоев.

В основе теории термической обработки лежат фазовые и структурные превращения, протекающие при нагреве и охлаждении металлов и сплавов.

Эти превращения характеризуются определенными точками, называемыми критическими.

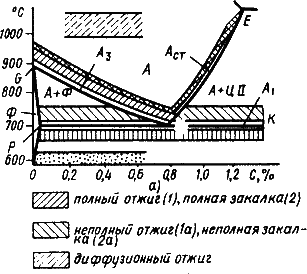

В системе железо-углеродистых сплавов приняты следующие обозначения критических температур.

Нижняя критическая точка – Ас1 соответствует линии PSK при охлаждении – Аr1

Верхняя критическая точка – Асз соответствует линии GOS при охлаждении – Аr 3

Температура линии SE – обозначается Асm

Превращение аустенита при непрерывном охлаждении

Нагреем эвтектоидную сталь до аустенитного состояния. При медленном охлаждении ее на линии эвтектоидного превращения происходит полный распад аустенита с образованием перлита

А---- Ф+Ц

Это превращение идет диффузионно и состоит из следующих этапов:

-

перестройка решетки альфа железа в гамма железо

-

выделение из твердого раствора мельчайших частиц цементита

-

укрупнение частиц цементита в пластинки, размер которых измеряется от долей мм до микронов

При ускорении охлаждении до 15-50 оС/сек диффузия протекает в меньшей степени и образуется более дисперсная смесь феррита и цементита, размеры пластинок достигают десятых долей микрометра. Такая структура называется СОРБИТ.

При ускорении охлаждения до 50-100 оС/с возможности диффузии еще более ограничиваются а третий этап приостанавливается в самом начале. В результате пластины получаются еще более мелкие, такая мельчайшая смесь феррита и цементита была названа ТРООСТИТ.

При ускорении охлаждения до 150-200оС/с успевает завершиться лишь перестройка решетки гамма в альфа., процесс диффузии произойти не успевает, углерод остается в альфа железе. Атомы углерода искажают решетку, она становится вытянутой – тетрагональной . Такой пересыщенный твердый раствор углерода в альфа железе называется МАРТЕНСИТОМ.

Структура ПЕРЛИТА , получающаяся при медленном охлаждении, называется равновесной ( как и все структуры, получаемые на диаграмме состояния)

Структуры перлита, сорбита и троостита, получающиеся при ускоренном и быстром охлаждении, называются неравновесными.

Мартенсит – 600 –650НВ

Троостит - 400 НВ Сорбит – 250-300 НВ

.Мартенситное превращение происходит в интервале температур и заканчивается при отрицательных температурах.

РАСПАД АУСТЕНИТА. ДИАГРАММА ИЗОТЕРМИЧЕСКОГО ПРЕВРАЩЕНИЯ.

Превращение аустенита в перлит заключается в распаде П на Ф-Ц смесь.

При А1 аустенит и перлит будут находиться в равновесии, т.к.их свободные энергии равны. Для того, чтобы превращение А в П было устойчиво, необходимо некоторое переохлаждение, при котором свободная энергия П будет ниже свободной энергии А. превращение идет при температуре Аr1, которая ниже А1.

Для описания кинетики превращения переохлажденного аустенита пользуются экспериментально построенными диаграммами время-температура-степень распада или диаграммами изотермического превращения аустенита, то есть превращения, протекающего при постоянной температуре.

Диаграмму строят в координатах температура-время (логарифм времени)

аустенит

аустенит

перлитное превращен.

промежуточное

240оС мартенситное

Для изучения изотермического превращения аустенита небольшие образцы стали нагревают до состояния аустенита, а затем быстро охлаждают (переохлаждают) до температур ниже А1 (700,600,500,400,300 оС) и выдерживают при этих температурах до полного распада аустенита. Степень распада определяют различными методами ( микроскопическими, магнитными и др.). Результаты исследований при постоянной температуре характеризует кривая, показывающая количество распавшегося аустенита в зависимости от времени распада.

В течение некоторого промежутка времени Н1,Н2,Нз – распад экспериментально не фиксируется. Этот период называется инкубационным.

По истечении этого периода аустенит начинает распадаться с образованием более стабильных структур.

Точки соединяют плавными линиями

Первая кривая – показывает начало распада аустенита

Вторая – конец распада

Область, лежащая левее первой кривой, определяет продолжительность инкубационного периода , здесь находится переохлажденный аустенит, не претерпевший распада

При переохлаждении аустенита до 240оС или ниже Мн происходит превращение А в Мартенсит. Диффузионные процессы полностью подавляются.

Отжиг и нормализация. Назначение и режимы

Отжиг, снижая твердость и повышая пластичность и вязкость за счет получения равновесной мелкозернистой структуры, позволяет:

-

улучшить обрабатываемость заготовок давлением и резанием;

-

исправить структуру сварных швов, перегретой при обработке давлением и литье стали;

-

подготовить структуру к последующей термической обработке.

Отжиг первого рода.

1. Диффузионный (гомогенизирующий) отжиг. Применяется для устранения ликвации, выравнивания химического состава сплава.

В его основе – диффузия. В результате нагрева выравнивается состав, растворяются избыточные карбиды. Применяется, в основном, для легированных сталей.

Температура нагрева зависит от температуры плавления, ТН = 0,8 Тпл.

Продолжительность выдержки: часов.

2. Рекристаллизационный отжиг проводится для снятия напряжений после холодной пластической деформации.

Температура нагрева связана с температурой плавления: ТН = 0,4 Тпл.

Продолжительность зависит от габаритов изделия.

3. Отжиг для снятия напряжений после горячей обработки (литья, сварки, обработки резанием, когда требуется высокая точность размеров).

Температура нагрева выбирается в зависимости от назначения, находится в широком диапазоне: ТН = 160……700oС.

Продолжительность зависит от габаритов изделия.

Детали прецизионных станков (ходовые винты, высоконагруженные зубчатые колеса, червяки) отжигают после основной механической обработки при температуре 570…600oС в течение 2…3 часов, а после окончательной механической обработки, для снятия шлифовочных напряжений – при температуре 160…180oС в течение 2…2,5 часов.