- •Заготовки применяемые для деталей штампов.

- •Применение твердых сплавов

- •Применение пластмасс

- •2.Технология изготовления штампов для холодной листовой штамповки. Технология изготовления основных деталей штампов

- •Блоки с колонным направлением

- •Вырубные и пробивные матрицы и пуансоны сложного контура.

- •Слесарный метод изготовления.

- •Станочный метод изготовления

- •Сокращение ручного труда при изготовлении штампов.

- •Вытяжные, формовочные и гибочные пуансоны и матрицы сложной формы.

- •Обработка пуансоном

- •Обработка матрицы

- •Обработка прижимного кольца

- •Некоторые особенности термической обработки матриц и пуансонов.

- •Сборка и наладка штампов

- •3.Технические условия на приемку штампов листовой штамповки.

- •Форма типового бланка паспорта штампа:

- •4.Штампы из цветных металлов и сплавов. Пуансоны и матрицы из свинцовых и цинковых сплавов.

- •Процесс изготовления матрицы и пуансона состоит:

- •5. Технология изготовления штампов для холодной объемной штамповки.

- •Высадочные штампы.

- •Чеканочные штампы.

- •Применение твердых сплавов для высадочных штампов.

- •6.Технология изготовления штампов для горячей штамповки. Изготовление молотовых штампов.

- •Изготовление цельных молотовых штампов.

- •7. Технология изготовления штампа для гкм.

- •Вставочные матрицы и зажимы.

- •8. Технология изготовления штампов для кривошипных прессов.

- •Виды дефектов штампов для горячей обработке.

- •Влияние патологии изготовления штампов на их качество и долговечность.

- •9. Ремонт и восстановление штампов. Ремонт штампов для объемной штамповки, цельных молотовых штампов.

- •Ремонт с помощью эио.

- •Ремонт штампов для листовой штамповки.

- •Наплавка деталей штампов.

- •Химический состав в % литых твердых сплавов

Сокращение ручного труда при изготовлении штампов.

Штампы трудоемки в изготовлении (особенно для горячей обработки). По данным ГАЗА трудоемкость изготовления ручьев ковочных штампов составляет:

- для шатуна – 11,75 нормо/час

- для вилки – 16,20 нормо/час

причем трудоемкость ручных слесарно-доводочных операций составляет 40-60% общей трудоемкости.

Процесс электроэрозионной обработки (ЭЭО) основан на тепловом действии импульсных электрических разрядов, возбуждаемых между электродно - искровой и обрабатываемой поверхностью заготовки.

При определенном импульсном напряжении между электродами происходит электрический пробой жидкости. Пробой происходит между максимально близкими точками (выступами). Обрезается плазменный канал разряда. В этом канале благодаря высокой концентрации трещин энергии развивается температура в несколько тысяч градусов. Возникает импульсный тепловой поток. В результате чего металл начинает плавиться и на поверхности заготовки образуется лунка, из которой металл выбрасывается в МЭП (межэлектродное пространство). Вокруг канала разряда возникает газовый пузырь из газообразных продуктов распада рабочей среды. Расширяясь этот пузырь выталкивает из МЭП рабочую жидкость, поток которой увлекает частицы металла ранее выброшенные из лунок, и выводит их из МЭП. В зависимости от мощности разрядов на поверхности металла остаются больше или меньше лунки.

Следует отметить, что физическая природа эрозионного процесса очень сложна и еще недостаточно изучена и несмотря на многочисленные исследования выполненные в России за рубежом.

Важной характеристикой режима ЭЭО является энергия импульса, определяющая производительность и точность обработки, а также качество обработанной поверхности. Поэтому при выполнении копировально-прошивочных операций в целях обеспечения максимальной производительности и получения поверхности более высокого качества обработки ведется за несколько переходов (импульсами большой энергии - производится черновая обработка, далее энергия импульсов снижается - получистовая и далее чистовая вырубка).

Вытяжные, формовочные и гибочные пуансоны и матрицы сложной формы.

Рабочие поверхности бывают 2-х видов:

-

Поверхности, которые представляют собой сочетание простейших правильных геометрических форм.

-

Поверхности произвольной формы или сложного сечения простых геометрических форм.

-

Обработка поверхностей первых видов производится на станках.

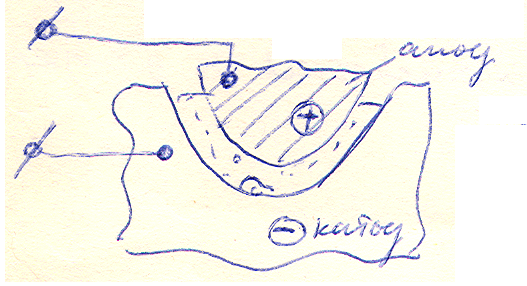

При образовании 2-го вида рабочих поверхностей матрицы и пуансона, наряду с использованием обычной станочной и слесарной обработки применяют направление на создание эквидистантной поверхности одной рабочей детали по другой.

Изготовление пуансонов и матриц сложной формы состоит из подготовки к обработке и самой обработки и базовых поверхностей. Подготовка к обработке включает в себя все операции служащие для получения литых заготовок для матрицы, пуансона и прижимных колец.

Далее идет обработка рабочих и базовых поверхностей на примере формоизменяющего штампа кузнечного производства: