- •Заготовки применяемые для деталей штампов.

- •Применение твердых сплавов

- •Применение пластмасс

- •2.Технология изготовления штампов для холодной листовой штамповки. Технология изготовления основных деталей штампов

- •Блоки с колонным направлением

- •Вырубные и пробивные матрицы и пуансоны сложного контура.

- •Слесарный метод изготовления.

- •Станочный метод изготовления

- •Сокращение ручного труда при изготовлении штампов.

- •Вытяжные, формовочные и гибочные пуансоны и матрицы сложной формы.

- •Обработка пуансоном

- •Обработка матрицы

- •Обработка прижимного кольца

- •Некоторые особенности термической обработки матриц и пуансонов.

- •Сборка и наладка штампов

- •3.Технические условия на приемку штампов листовой штамповки.

- •Форма типового бланка паспорта штампа:

- •4.Штампы из цветных металлов и сплавов. Пуансоны и матрицы из свинцовых и цинковых сплавов.

- •Процесс изготовления матрицы и пуансона состоит:

- •5. Технология изготовления штампов для холодной объемной штамповки.

- •Высадочные штампы.

- •Чеканочные штампы.

- •Применение твердых сплавов для высадочных штампов.

- •6.Технология изготовления штампов для горячей штамповки. Изготовление молотовых штампов.

- •Изготовление цельных молотовых штампов.

- •7. Технология изготовления штампа для гкм.

- •Вставочные матрицы и зажимы.

- •8. Технология изготовления штампов для кривошипных прессов.

- •Виды дефектов штампов для горячей обработке.

- •Влияние патологии изготовления штампов на их качество и долговечность.

- •9. Ремонт и восстановление штампов. Ремонт штампов для объемной штамповки, цельных молотовых штампов.

- •Ремонт с помощью эио.

- •Ремонт штампов для листовой штамповки.

- •Наплавка деталей штампов.

- •Химический состав в % литых твердых сплавов

6.Технология изготовления штампов для горячей штамповки. Изготовление молотовых штампов.

Основным документом, определяющим требованиям к изготовлению молотовых штампов, является ГОСТ 21546-76 «Штампы молотовые формовочные для объемной штамповки».

Указанным ГОСТом установлены предельные отклонения линейных вертикальных и горизонтальных размеров, требования и расположения и форме поверхности, допускаемые смещения частей штампа, параметры шероховатости поверхностей. Размеры необработанных поверхностей должны выполняться с точностью, определяемой ГОСТ 7062-67, 7829-70 и 2009-55.

Изготовление цельных молотовых штампов.

Молотовой штамп состоит из двух частей: верхней и нижней. Верхний и нижний штампы имеют рабочую и опорную части. Опорная часть штампа – хвостовик, выполненный в виде «ласточкина хвоста» служит для крепления. Верхний штамп крепится в паз – бабы, нижний – в штамподержателе. Крепление осуществляется при помощи клина. В хвостовике имеется гнездо, куда запрессовывается шпонка, предупреждающая продольный сдвиг штампа. В рабочей части штампа находятся фигурные полости – ручьи для деформирования металла. Плоскость соударения штампов не занятая ручьями над зеркалом штампа.

При штамповке деталей возникают боковые усилия, вызывающие смещение верхнего и нижнего штампа. Для комплекса цели этих усилий и предохранения фигуры ручья от смещения в штампах предусматривают замки и контрзамки.

Замки – один из наиболее нестойких частей штампа, что объясняется большой нагрузкой воспринимаемой наклонными поверхностями замков.

Молотовой штамп, кроме чернового и чистового ручья может иметь и заготовительные ручьи.

Чистовой ручей представляет собой точный отпечаток фигуры поковки в горячем состоянии.

Черновой ручей – применяется при штамповке поковок сложной конфигурации, служит в основном для повышения стойкости листового ручья. В черновом ручье поковке придается форма, близкая к окончательной.

Во время работы фигура чистового ручья штампа испытывает наиболее сильные и плоские удары. Поэтому чистовой ручей расположен по оси штока, а фигуры равномерно в обеих половинах штампа. Штампы изготавливают из стали 5ХНВ, 5ХНСВ, 5ХГС, 5ХГСВФ.

Заготовки для молотовых штампов называемые кубиками получают ковкой из слитков или отливкой заготовки проходят предварительный ТО (отжиг или нормализация).

Литые штампы равноценны ковочным, а в некоторых случаях превосходят их по стойкости. Кубики клеймят. На клейме указывается завод изготовитель, марки стали, номер плавки, габаритные размеры кубика.

Последовательность изготовления молотовых штампов может производиться по 3-м вариантам. Вариант механической обработки выбирают в зависимости от конструкции, назначения и габаритных размеров штампа, сплошности материала штампа к короблению после ТО и др.

По 1-му варианту: изготовляют штампы небольших размеров с высокой поверхностью НВ>350. Характерна следующая последовательность:

-

Сверление транспортных (подъемных) гнезд.

-

Строгание или фрезерование всех плоскостей.

-

Шлифование плоскости разъема.

-

Разметка.

-

Фрезерование штамповочных ручьев и канавки для заливки.

-

Слесарная обработка штамповочных ручьев с контрольной заливкой.

-

Фрезерование углублений для сухаря, заготовительных ручьев и канавок для заусенца.

-

Слесарная обработка заготовительных ручьев.

-

Закалка и отпуск.

-

Контрольное шлифование плоскостей разъема и хвостовиков.

-

Окончательная слесарная доводка ручьев штампа и контроль.

2 - ой вариант предназначен в основном для штампов средних габаритов НВ-320-350.

Основное отличие 2-го от 1-го в том, что после сверления гнезду строгания всех плоскостей и разметки предварительно фрезеруют все ручьи, затем закаливают и отпускают штамп. Окончательная обработка штампа резанием производится в закаленном виде, затем следует полная слесарная обработка и доводка ручьев и контроль.

Благодаря такой последовательности операции коробления кубика во время закалки не повлияет на точность и конфигурацию размеров штамповочных ручьев.

3-й вариант: позволяет крупные штампы значительно деформирующиеся при закалке, изготовлять с достаточно точными размерами и неискаженной конфигурацией штамповочных размеров. Твердость таких штампов НВ<320. Вся механическая обработка штампов выполняется в закаленном состоянии. Главное отличие 3-го варианта от 1 –го и 2-го, в том, что кубик сначала проходит закалку, а затем всю механическую слесарную обработку.

При закалке и отпуске малых молотовых штампов для < коробления, необходимо обеспечить следующие условия: нагрев под закалку нужно начинать в печи с температурой 400-6000, постепенно поднимать ее до температуры, превышающей критическую на 20-300. Охлаждают штамп в масле, которое циркулирует или подается на ручей штампа под напором. Штамп, охлажденный до температуры 120-1500 вынимают из ванны и переносят в отпускную печь, температура отпуска устанавливается близкой к температуре нагрева рабочей полости и штампа в процессе горячей штамповки и составляет 5500. Штамп нагретый до отпускной температуры вынимают из печи, хвостовиком вниз устанавливают на плиту и нагревают хвостовик до температуры 7000, после чего штамп охлаждают на воздухе. Такая термическая обработка обеспечивает меньшую твердость на хвостовике и большую на рабочей полости, что положительно сказывается на стойкости штампов. Для устранения окалинообразования на штамповых ручьях, последнее при нагреве под закалку изолируют слоем мелкотолченого древесного угля.

У средних и больших штампов температура нагрева под закалку для лучшей прокаливаемости поднимают значительно выше критической, т.к. для них коробление и окалинообразование не имеет столь решающее значение.

Для контроля обработки плоскостей штампа и поверхности ручьев изготовляют шаблоны и контршаблоны.

К общим шаблонам относятся шаблоны для хвостовиков, радиусные и галтельные и шаблоны уклонов.

Контурные шаблоны используют для разметки ручья на плоскости разъема штампа или проверяют контур рабочей полости после фрезерования, они служат также для пригонки матрицы для горячей обрезки облоя.

Профильные шаблоны служат для проверки сечения ручьев в поперечном и профильной плоскостях.

Для всех штампов после сверления транспортных отверстий и строгания или фрезерования плоскостей разъема, хвостовика, боковых и контрольных плоскостей, шлифуют плоскости разъема, на которые наносят слой медного купороса и с помощью шаблона размечают осевые линии и ручьи.

Фрезеруют ручьи штампа или на вертикально - фрезерных станках, стол которой может подниматься, вращаться и наклонятся на угол до 450, или на копировально – фрезерных станках. При работе на вертикально – фрезерных станках используют контурные и профильные шаблоны, для работы на копировально – фрезерных станках нужны модели или шаблоны (2 прочных шаблона). Фрезеровать элементы штампа (штамповочные ручьи, заготовительные ручьи, канавки для заусенца) нужно в определенной последовательности.

Вначале фрезеруют окончательный и предварительные ручьи, затем осуществляют слесарную обработку их и контроль путем заливки в ручьи сомкнутого штампаиз гипса или расплавленного свинца, или селитры. Отливка воспроизводит формы и размеры ручья и служит также для проверки совпадения плоскачтей штамповочного ручья в 2-х половинах штампа. Выявленные недостатки исправляются слесарем и снова производят контроль с помощью отливки. После получения отливки, размеры которой соответствуют размерам заданной детали, две половинки штампа по той же отливке соединяют и в таком спиленном виде окончательно прострачивают контрольные площадки.

Закончив изготовление штамповочных ручьев, фрезеруют все остальные элементы штампа – полости для заусенцев, заготовительные ручьи, ножи для отруби и углубления для сухарей.

Раздельная обработка различных элементов штампа позволяет рационально использовать различную квалификацию рабочих и станки различной сложности и назначения.

Штамповочные ручьи изготовляют раньше потому, что они более сложнее и в случае неудачного изготовления пропадет только труд, затраченный на них (строгание плоского разьема и фрезерование ручьев). Полное изготовление штамповочных ручьев в начале нужно для удобства работы.

Глубокие ручьи больших штампов следует обрабатывать в два приема: сначала удаляют основную массу материала на мощных фрезерных станках короткими концами с припуском 2-5 мм на чистовое фрезерование на копировально – фрезерных или специальных вертикально –фрезерных станках.

В тех случаях, когда форма отдельных участков штамповочных ручьев представляет собой цилиндрические или конические гнезда большого диаметра, их растачивают на универсальных токарно-карусельных, вертикально – фрезерных или горизонтально – расточных станах, а затем фрезеруют прямолинейные и фасонные участки.

Слесарная обработка осуществляется на станках с гибким валом или с помощью пневматических машинок, оснащенных абразивными кругами и шлифовальными головками или борфрезами различной формы. Окончательное шлифование и полирование осуществляется войлочными кругами с нанесенными на их рабочую поверхность абразивами.

Штампы со сменными рабочими вставками.

Элементы цельного штампа для объемной штамповки имеют различную стойкость. Стойкость чистового ручья в 5-8 раз меньше стойкости подготовительного ручья. Износ штампа определяют по чистовому ручью. В тоже время остальные элементы штампа имеют хорошую поверхность и могут быть использованы при дальнейшей работе. С целью для более рационального использования всех элементов штампа применяют сборные штампы.

Сборочный штамп для молотов состоит из блока с расположенными на нем подготовительными ручьями и гнездами для запрессовки в них сменных вставок относительно малостойких штамповочных ручьев. Для удаления вставок в гнездах сверлят сквозные отверстия большого диаметра.

Сборочный штамп для горячештамповочных прессов состоит из блоков и сменных вставок. Конструкция блока выполнена по типу блоков для листовой штамповки.

Вставки могут быть крупной формы и прямоугольно-призматической.

Вставки в блоках крепятся с помощью прессовой посадки в молотовых штампах и прихватами в штампах для горячештамповочных прессов.

Прессовая посадка не обеспечивает быстросменности штампов на молоте.

Изготовляют вставки кованными и литыми, а ручьи получают или фрезерованием со слесарной доработкой, или штамповкой.

Штампуют вставки, как правило, при значительном масштабе производства основной продукции. Неглубокие ручьи молотовых штампов можно получить способом холодного выдавливания.

Фрезерование вставки можно закаливать на большую твердость, чем цельные штампы из той же стали и, следовательно, стойкость их выше.

Штамповочные вставки вследствие того, что волокна их не перерезываются, а располагаются подобно фигуре рабочей полости и, обладают большей стойкостью, чем фрезерованные.

Блоки сборных молотовых штампов изготовляют из кованых кубиков или из фасонно-литых заготовок.

Прежде чем готовить оснастку для штамповки вставок, все размеры рабочей полости следует проверить. Поэтому в начале изготавливают вставку резанием, затем с ее помощью штампуют продукцию, и только после такого испытания производство вставок переводят на штамповку.

Рабочая полость у штамповочных вставок образуется с помощью мастер - штампа.

Мастер - штамп при среднем масштабе производства изготовляют резанием, а при большом – объемной горячей штамповкой. Для штамповки мастер - штампа необходим мастер - мастер. Мастер-мастер изготавливают фрезерованием с последующей слесарной доработкой, зачисткой и контролем. При определении размеров рабочих полостей необходимо учитывать усадку металла при остывании.

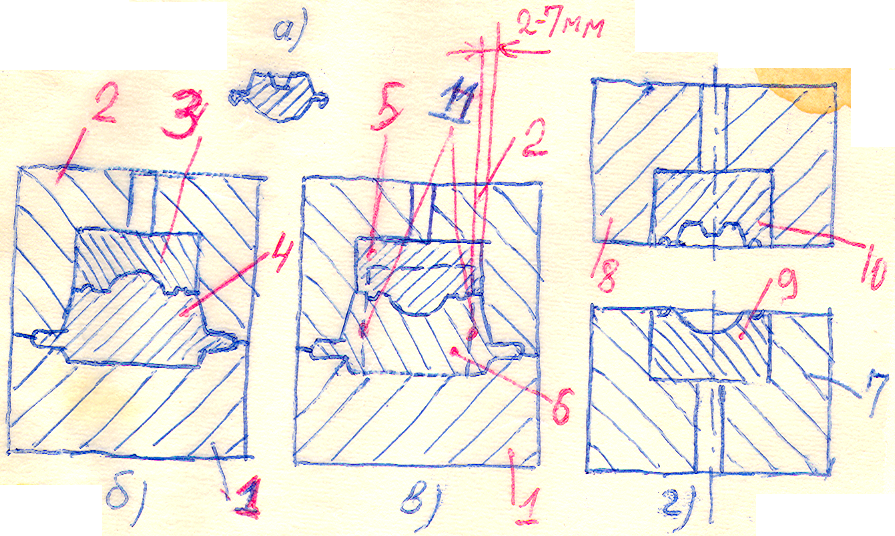

Схема получения вставок штамповкой.

а) штампованное изделие; б) штамповка мастер-штампа; в) штамповка сменной вставки; г) сменные вставки в блоках молотового штампа;

1 - нижний штамп

2 - блок верхнего штампа

3 - мастер-мастер (обратное изображение)

4 - штампованная заготовка мастер - штампа

5 - мастер-штамп (прямое изображение)

6 - штампованная заготовка вставки

7 - блок нижнего рабочего штампа

8 - блок верхнего рабочего штампа

9 - вставка нижняя (обратное изображение)

10 - вставка верхняя

11 - контур заготовки для штамповки

В тех местах рабочей полости, в которых при штамповке вставки течение металла затруднено в мастер - штампе на расстоянии 6-8 мм засверливают отверстия диаметром 3 мм глубиной 5-7 мм.

В эти отверстия при штамповке вставки затекает металл, способствуя лучшему заполнению полости мастер - штампа, и на вставке образуются вертикально стоящие стерженьки. По ним судят о заполнении металлом наиболее трудных участков полости, прекращая штамповку, как только стерженьки достигнут высоты нескольких миллиметров. Во время механической обработки стерженьки срезают.

При нахождении объема заготовки для штамповки мастер-штампа и сменной вставки необходимо учитывать угар металла и припуски на механическую обработку. Объем заготовки определяется расчетом или путем заливки свинца в штамп для штамповки сменной вставки с последующим пересчетом весов со свинца на сталь. Размеры заготовки для штамповки вставки и мастер-штампа определяют исходя из найденного объема и необходимости иметь между заготовкой и боковыми сторонами полости штампа зазор с каждой стороны, равный 2-7 мм.

Особенности штамповки сменных вставок следующие. Прокованную до заданных размеров заготовку медленно охлаждают. После обдирки всех поверхностей, сторону заготовки, предназначенную для рабочей поверхности, шлифуют. Для предохранения шлифованной полости от окисления при нагреве заготовку кладут шлифованной стороной на оцинкованный лист железа.

По окончанию нагрева лист железа с лежащей на нем заготовкой вынимают из печи, переворачивают и кладут опорной стороной в мастер-штамп и со шлифованной стороны клещами удаляют оцинкованный лист железа.

Штамповка выполняется на молоте, находящемся в хорошем состоянии. Предотвращают образования окалины на рабочей полости вставки следующим образом. Вокруг нижнего штампа располагают изогнутую трубу с внутренней стороны, которой имеется ряд мелких радиально расположенных отверстий, через которые под давлением поступает газ. Если зажечь газ, то штампуемая заготовка будет находиться в газовом пламени, а, следовательно, поверхность ее не будет окисляться. По окончании штамповки вставку помещают в чугунные стружки до полного охлаждения.

После остывания вставку отжигают, обрезают заусенец и полностью механически обрабатывают (исключая рабочую полость).

Вставку закаливают и отпускают, и если требуется, зачищают рабочую полость. После шлифования опорной части и посадочных полостей вставка считается готовой для запрессовки.

Готовые вставки запрессовывают в блоки, при этом размеры гнезда в блоке и вставки должны обеспечить натяг 0,1-0,2 мм на 100 мм длины. Посадку осуществляют или нагревом блока или охлаждением вставки.

Для удаления отработанной вставки из блока, блок нагревают, а вставку охлаждают. Если после такого нагрева вставка из блока не выпала, ее удаляют с помощью выколотки через отверстие в хвостовике.