- •Лабораторная работа № 1 Основные параметры центробежных нагнетателей

- •1.1. Теоретические основы

- •1.2. Описание экспериментальной установки

- •1.3. Содержание лабораторной работы

- •Лабораторная работа № 2 Обеспечение беспомпажной работы нагнетателей кс

- •2.1. Теоретические основы

- •2.2. Описание экспериментальной установки

- •2.3. Функционирование системы защиты нагнетателя от помпажа

- •2.4. Содержание лабораторной работы

- •Лабораторная работа № 3 Технологическая схема компрессорной станции

- •3.1. Теоретические основы

- •3.2. Описание экспериментальной установки

- •3.3. Содержание лабораторной работы

- •Лабораторная работа № 4 Компоновка газоперекачивающего агрегата.

- •4.1. Теоретические основы

- •4.2. Описание лабораторной установки

- •4.3. Содержание лабораторной работы

- •Лабораторная работа № 5 Система смазки силовой турбины и нагнетателя

- •5.1. Теоретические основы

- •5.2. Описание лабораторной установки

- •5.3. Содержание лабораторной работы

- •Изучение системы смазки гпа.

- •Список использованной литературы

- •Методические указания «Компрессоры и компрессорные станции»

- •625000, Тюмень, Володарского,38

4.2. Описание лабораторной установки

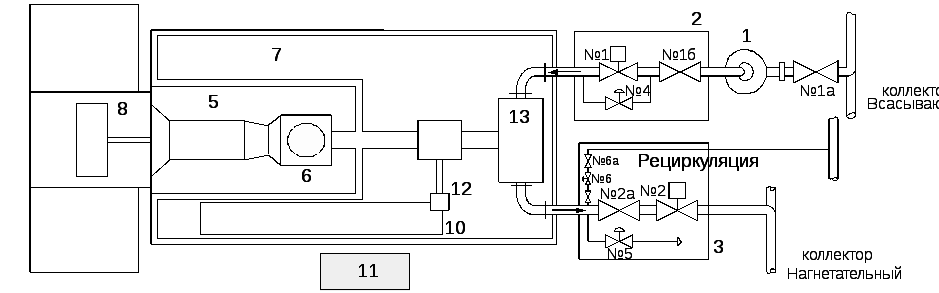

Технологическая схема ГПА

Технологическая схема ГПА приведена на рис.4.2. Поток газа из всасывающего коллектора поступает для компримирования в нагнетатель через скруббер 2, ручной кран 3 (№1б) и главный всасывающий кран с дистанционным управлением 4 (№1). Сжатый в нагнетателе 1 газ выходит в нагнетательный коллектор через главный нагнетательный кран с дистанционным управлением 5 (№2).

Рис. 4.1. Компоновка ГПА

При запуске агрегата происходит продувка нагнетателя газом через продувочный кран с дистанционным управлением 7 (№5). При продувке и заполнении контура нагнетателя газ поступает в нагнетатель через специальный нагрузочный кран с дистанционным управлением 8 (№4). При этом главные всасывающий и нагнетательный краны закрыты. Открытие главных кранов и закрытие нагрузочного крана 8 происходит по сигналу от датчика перепада давления 9 на главном всасывающем кране 4. Во время запуска агрегата для обеспечения загрузки его при выводе на номинальный режим, а также при остановке агрегата происходит перепуск газа в рециркуляционный коллектор через открытый рециркуляционный кран 10 (№6). Автоматическое открытие рециркуляционного крана (полное или частичное) может произойти и на рабочем режиме при достижении помпажных условий. Ручной кран 11 (№6а), расположенный на рециркуляционной линии, должен быть закрытым только на агрегате, остановленном для ремонта.

Обратные клапаны 12 и 13, установленные перед главным нагнетательным и рециркуляционным кранами, препятствует прохождение обратных потоков газа через нагнетатель и раскрутке ротора нагнетателя в обратном направлении.

Приводом нагнетателя 1 является газотурбинная установка, состоящая из газогенератора авиационного типа «Эйвон-101» и силовой турбины 14. Ротор нагнетателя соединен с ротором силовой турбины – турбины низкого давления (ТНД) – через промежуточный вал. Между турбиной газогенератора (турбиной высокого давления – ТВД) 15 и силовой турбиной 14 связь только газодинамическая.

Поток воздуха поступает в осевой компрессор 16 газогенератора через систему воздушных фильтров 17, глушитель шума 18 и воздуховод 19. Воздух высокого давления после осевого компрессора поступает в камеру сгорания 20, куда также поступает топливный газ из агрегатного блока подготовки. В камере происходит непрерывное горение топливной смеси при постоянном давлении, а продукты сгорания направляются на турбину 14. Отработанные продукты сгорания после силовой турбины выходят в атмосферу через выхлопную трубу с глушителем шума 21.

Раскрутка генератора при его пуске до режима холостого хода и приведения в действие ОК осуществляется с помощью газового пневмодвигателя 22. Газ на пневмодвигатель подается из агрегатного блока подготовки.

При засорении воздушных фильтров 17 сигнал от датчика перепада давлений на фильтре 23, и воздух в ОК поступает из байпасной линии 24.

Для предотвращения образования льда на входном направляющем аппарате ОК и в воздухозаборной камере предусмотрен обогрев горячим воздухом, отбираемым от осевого компрессора 25.

Пусковая система газотурбинного двигателя

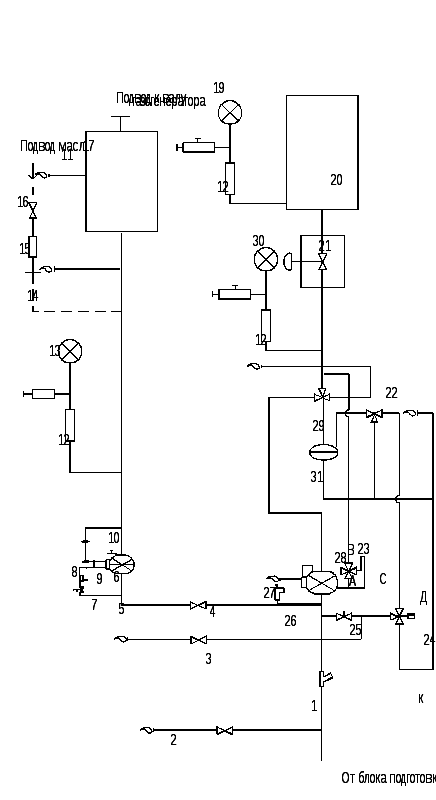

Пусковая система ГТД изображена на рис.4.3.

Пусковой и топливный газ поступает к двигателю от агрегатного блока подготовки с номинальным давлением 35, 2 кгс/см2 по трубе Ø 50,8 мм. Фильтр 1, расположенный перед клапанами, снабжен сетчатым элементом из нержавеющей стали. Фильтр предназначен для удаления механических примесей, которые могут попасть в поток газа на участке трубопровода от блока подготовки до агрегата. Фильтрующий элемент должен периодически очищаться и высушиваться.

Предохранительный клапан 2, открывающийся при давлении 47,8 кгс/см2, предохраняет элементы пусковой и топливной системы от чрезмерного повышения давления газа.

После фильтра происходит разделение потоков газа на пусковую и топливную системы. На линии пускового газа перед пусковым пневмодвигателем 17 расположены ручной шаровой кран 4, диафрагма 5 диаметром 14,3 мм и регулирующий клапан 6.

Регулирующий клапан устанавливается на давлении пускового газа 12 кгс/см2 для обеспечения требуемой частоты вращения ротора газогенератора 1700 об/мин. Пусковой клапан 7 с приводом от соленоида открывается по сигналу от щита управления агрегатом и обеспечивает подачу газа на контрольный клапан, открывает регулятор 6 для подачи пускового газа на пневмодвигатель.

Игольчатый клапан 10 настраивается для обеспечения задержки открытия регулирующего клапана от 1 до 3 сек. в целях предупреждения повреждения пневмодвигателя, муфты сцепления и промежуточного вала.

Рис.

4.3. Пусковая и топливная системы ГТУ

Фильтр 8 служит для предотвращения попадания влаги или механических примесей в контрольный клапан регулятора 9. Фильтр снабжен войлочным фильтрующим элементом со степенью очистки 25 мкм, который должен периодически заменяться.Величина давления пускового газа определяется по манометру 13, в обвязке которого предусмотрены блокирующий и выпускной клапаны 12. При увеличении давления пускового газа свыше 14,8 кгс/см2 происходит открытие предохранительного клапана 18 и выпуск газа в атмосферу.

Для обеспечения смазки движущихся частей пневмодвигателя, вместе с пусковым газом предусмотрена подача масла в пневмодвигатель. Масло подается из масляной системы газогенератора через клапан 16 с приводом от соленоида. Сигнал открытия подается на соленоидный клапан при запуске от щита управления агрегатом. С помощью игольчатого клапана 15 необходимо отрегулировать давление масла на величину 13,8 кгс/см2. После игольчатого клапана масло через диафрагму 14, диаметром 0,79 мм, подается в газовый поток. Газ после пневмодвигателя выходит в атмосферу через свечу 2.