- •Содержание

- •I. Введение

- •II. Классификация мельниц, устройство и принцип действия аэрофолов

- •III. Основные законы и закономерности, описывающие процессы измельчения

- •Закон поверхностей Риттингера.

- •Закон Кирпичева-Кика.

- •Закон Ребиндера:

- •Закон Бонда

- •IV. Экспериментальное исследование зависимости целевых функций от варьируемых факторов

- •V. Заключение

- •VI. Список использованной литературы

Федеральное агентство по образованию РФ

Белгородский Государственный Технологический Университет

им. В.Г. Шухова

Институт ИТОК

Специальность 17 16 00

Специализация 17 16 02

Кафедра Механического оборудования

Расчетно-пояснительная записка

к курсовой работе по дисциплине

«Процессы производства строительных материалов»

на тему:

«Исследование процесса измельчения в аэрофоле СММ-46».

Выполнила:

ст. гр. МОС - 32 Грищенко Е.Н.

Проверил:

Семикопенко И.А.

Белгород 2007

Содержание

стр

I. Введение 2

II. Классификация мельниц, устройство и принцип

действия аэрофола 3

III. Основные законы и закономерности,

описывающие процессы измельчения 8

IV. Экспериментальное исследование зависимостей

целевых функций от варьируемых факторов 11

V. Заключение 18

VI. Список использованной литературы 19

Спецификация 20

I. Введение

Значительное увеличение транспортного, промышленного, гидротехнического и других видов строительства требуют большого количества нерудных строительных материалов (щебень, гравий, песок), идущих на изготовление цементно-бетонных и асфальто-бетонных конструкций, а также балластных слоев при транспортном строительстве.

Для решения задач по развитию промышленности строительных материалов необходимо оснастить предприятия новым, высокопроизводительным оборудованием и широко внедрить в комплексную механизацию и автоматизацию технологических процессов.

Добытый материал, называемый исходной горной массой, представляет собой смесь кусков различных размеров и формы. Для того, чтобы горную массу превратить в качественную продукцию необходимо выполнить целый ряд технологических операций, основными из которых являются измельчение и сортировка. Различные физико-механические свойства горных пород вызывают необходимость изготовления широкой номенклатуры дробильного оборудования, позволяющего получать высококачественную продукцию при минимальных материальных затратах, что при большом объеме производства строительных материалов дает значительный экономический эффект в народном хозяйстве.

Однако, низкий коэффициент полезного действия существующих помольных машин (менее 1%) заставляет создавать конструкции с повышенной энергонапряженностью. За последние годы были предложены новые способы измельчения: электрогидравлический, ультразвуковой, гравитационный, способ применения быстроменяющихся высоких и низких температур, измельчение световым лучом, полученным при помощи квантового генератора.

II. Классификация мельниц, устройство и принцип действия аэрофолов

Измельчение материалов в порошок осуществляется операциями помола в различных помольных агрегатах: в шаровых, стержневых, трубных мельницах, среднеходовых роликовых или валковых мельницах, ролико-маятниковых, аэробильных, шахтных, вибрационных, струйных, мельницах бесшарового измельчения.

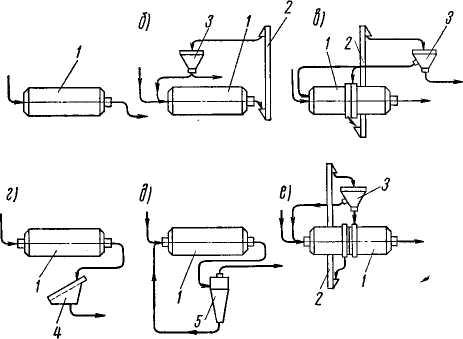

Рис. 1. Схемы

шаровых мельниц

Значение измельчения в экономике страны весьма большое. Это становится очевидным, если учесть, что измельчению подвергаются сотни миллионов тонн сырья (в основном в цементной и горнорудной промышленности). Между тем техника помола находится на низкой ступени. Энергия, расходуемая непосредственно на помол, составляет менее 1% от израсходованной, а остальная теряется в виде тепла, звука и т. д. Поэтому любой прогресс в этой еще очень эмпирической области может явиться источником значительной экономии.

Все существующие типы шаровых и трубных мельниц могут быть классифицированы по следующим основным признакам:

по принципу работы — на периодические (рис. 1, а) и непрерывно действующие (рис. 1, б, в, г, д, е, ж);

по способу помола — на мельницы сухого или мокрого помола;

по конструкции и форме барабана — на цилиндрические однокамерные (см. рис. 1, а, б, в, г), многокамерные (см. рис. 1, е, ж) и конические (см. рис. 1, д);

по способу загрузки и разгрузки — на мельницы с загрузкой и разгрузкой через люк (см. рис. 1, а);

с периферийной разгрузкой (см. рис. 1, в,); с центральной загрузкой и разгрузкой через пустотелые цапфы (см. рис. 1, б, г, д, е, ж);

по конструкции привода — с периферийным (шестеренчатым) приводом и с центральным приводом;

по схеме работы — с открытым или замкнутым циклом. В шаровых мельницах отношение длины барабана L к его диаметру D не превышает 1—2, в то время как в трубных это отношение равно 3—6. От того, по какой из схем работает помольная установка, во многом зависят ее производительность, удельный расход энергии, однородность готового продукта по величине частиц, а также стоимость эксплуатации помольной установки.

При работе мельницы по открытому циклу (рис. 2, а) весь измельчаемый материал пропускается через барабан один раз. У этих мельниц отсутствуют дополнительные устройства, обеспечивающие промежуточный отбор готового продукта. Это снижает эффективность помола, поскольку готовый продукт, не удаленный своевременно из мельницы, затрудняет измельчение частиц не размолотого материала. Все это снижает производительность мельницы и увеличивает удельный расход энергии на помол. Одновременно имеет место относительно повышенная неоднородность готового продукта, в котором часть материала переизмельчается, а другая недоразмалывается, будучи окружена тонкой пылью.

Необходимо, однако, отметить, что установки, работающие по открытому циклу, просты по конструкции и менее сложны в эксплуатации в сравнении с мельницами, работающими по замкнутому циклу.

При замкнутом цикле помола материал выходит из мельницы частично недоизмельченным и затем при помощи сепараторов при сухом способе помола (рис. 2, б, в), грохотов или гидроциклонов при мокром помоле (рис. 2,г,д)

р азделяется

на готовый

продукт и крупку,

азделяется

на готовый

продукт и крупку,

которая вновь направляется в мельницу на домол.

Рис.

2. Схемы работы шаровых мельниц:

1—

барабан мельницы;

2 —

элеватор ;

3 — сепаратор;

4 —сито;

5 — гидроциклон

При работе мельницы по схеме, приведенной на рис. 2, в, измельчаемый материал отводится в средней части мельницы через специальные отверстия в стенке барабана и при посредстве элеватора направляется в сепаратор, откуда готовый продукт направляется в силосы, а крупка загружается в мельницу, в среднюю часть ее или частично в загрузочную часть.

Мельницы, работающие с сепаратором, называются сепараторными.

На рис. 2, г показана мельница мокрого помола, работающая в комплекте с ситами 4, а на рис. 2, д — с гидроциклонами 5. Как в том, так и в другом случае крупка направляется в загрузочную часть мельницы. На рис. 2, е показана схема мельниц, ранее работавших в открытом цикле и переоборудованных для работы в замкнутом цикле.

В процессе измельчения по замкнутому циклу материал совершает от 3 до 6 проходов через мельницу. Непрерывное выделение из размалываемого материала готового продукта ускоряет процесс измельчения, повышая при этом производительность мельницы на 15—20% при сухом способе помола.

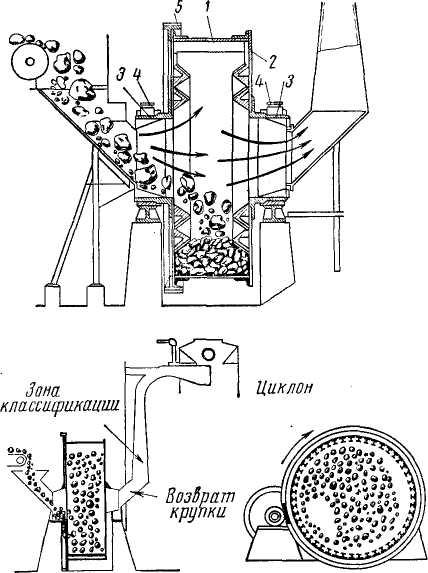

Рис. 3. Барабанная

мельница без мелющих тел

Барабанные мельницы без мелющих тел, предназначены для дробления и помола материалов на предприятиях асбестовой, керамической, металлургической, гипсовой, тальковой и других отраслей промышленности. Мельница работает в замкнутом цикле

с сепаратором. Материал в мельницу

загружается в кусках размером до 450 мм размалывается до сравнительно высокой тонины помола.

Мельница имеет следующую конструкцию. Барабан 1 мельницы большого диаметра (5—8 м) по торцам имеет днища 2, центральная часть которых выполнена в виде цапф 3, которыми барабан опирается на подшипники 4. Барабан мельницы приводится во вращение от электродвигателя через редуктор и венцовое зубчатое колесо 5. С внутренней стороны барабан выложен броневыми плитами, при этом в боковых плитах имеются треугольные выступы, которые обеспечивают отбрасывание крупных кусков к центру, предупреждая тем самым разделение в последующем кусков по крупности. Барабан вращается с числом оборотов, составляющим 85—90% от критического, при этом материал непрерывно поднимается и обрушивается. Крупные куски материала при падении дробятся сами и измельчают меньшие по размерам.

Необходимо, однако, отметить, что для ряда материалов чистое «самоизмельчение» не всегда дает желаемый эффект, вследствие того что в барабане накапливается большое количество кусков так называемого критического размера (12—25 мм), т. е. таких, которые сами не могут обеспечить эффективного размола и в то же время имеющиеся крупные куски измельчают их недостаточно интенсивно. Для предупреждения этого рекомендуется добавлять в барабан мельницы небольшое количество металлических шаров (примерно 2,5% от объема барабана).

В мельнице может измельчаться материал влажностью до 3—4,5% без понижения производительности. При применении продувки горячими газами влажность материала может доходить до 12 %.

Мельницы для бесшарового измельчения эффективны в тех случаях, когда нежелательно наличие в готовом продукте металлических частиц, появляющихся вследствие износа шаров.

В Советском Союзе впервые мельницы бесшарового измельчения нашли применение в горнорудной промышленности. Уральский завод тяжелого машиностроения изготовил и принял участие в монтаже на Центральном горно-обогатительном комбинате Криворожского железорудного бассейна промышленной мельницы сухого самоизмельчения.