- •Введение

- •2.2. Источники постоянного тока

- •2.3. Многопостовые источники тока

- •3. Сварочный пост

- •4. Электроды

- •5. Сварные соединения и швы

- •6. Техника и режим ручной дуговой сварки

- •6.1. Общие положения

- •6.2. Выбор режима сварки

- •6.3. Движения электрода

- •7. Дефекты сварных с0единений

- •8. Охрана труда и пожарная безопасность

7. Дефекты сварных с0единений

Дефекты бывают наружными и внутренними. Наружные можно выявить внешним осмотром, пользуясь лупой с 5 - 10 кратным увеличением. Внутренние выявляют специальными методами: ультразвуковым контролем, просвечиванием рентгеновскими или гамма-лучами, магнитным контролем, др.

Наружные дефекты

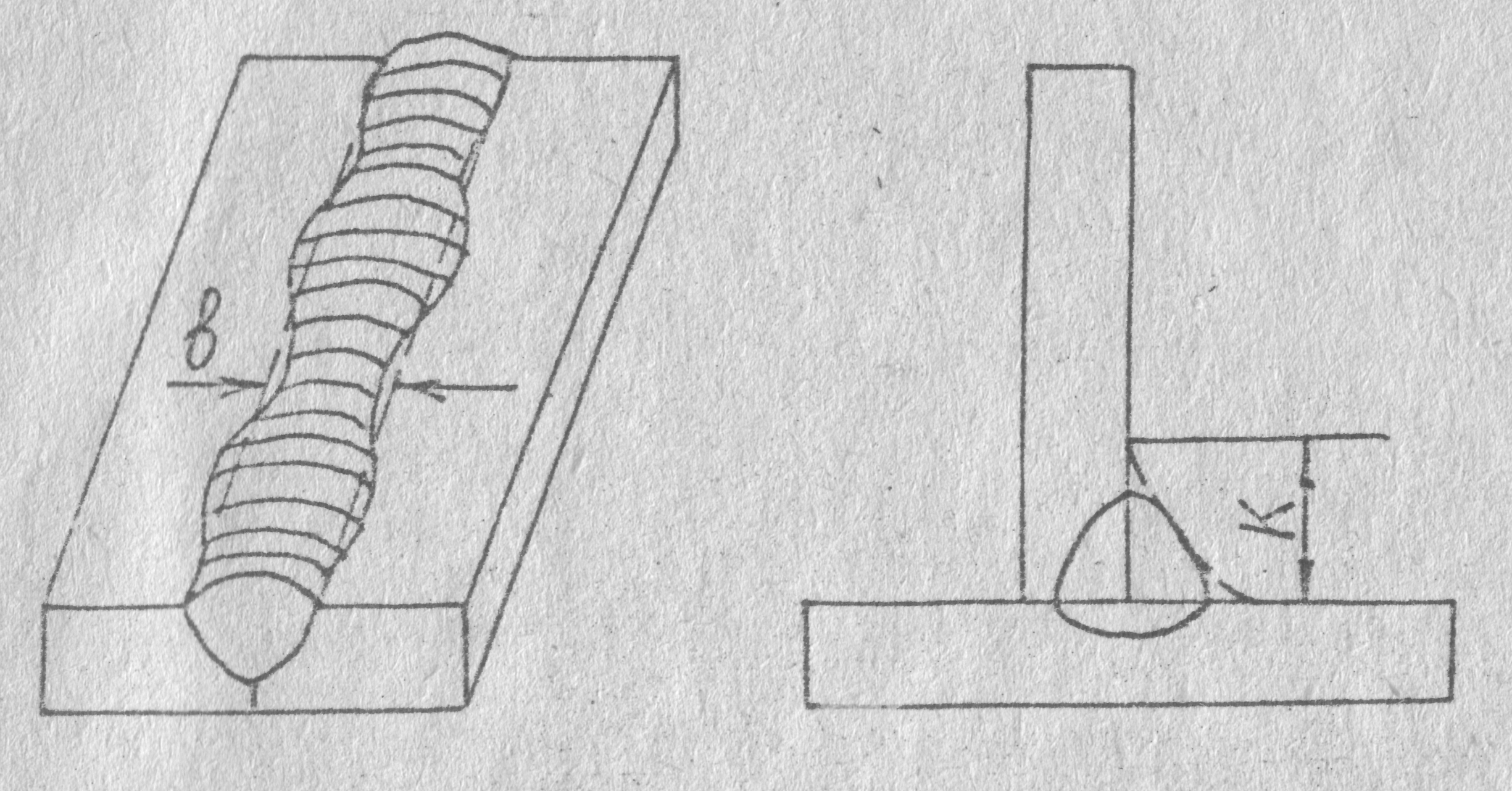

Неравномерность ширины и сечения шва (рис.11) получается, из-за неравномерной скорости перемещения электрода и неравномерного зазора между заготовками.

Несоответствие размеров или формы шва, требуемых по чертежу (рис.12). Причиной этого дефекта является несоблюдение режимов сварки и низкая квалификация сварщика.

Рис.11. Неравномерность Рис. 12. Несоответствие

шва размеров и формы шва

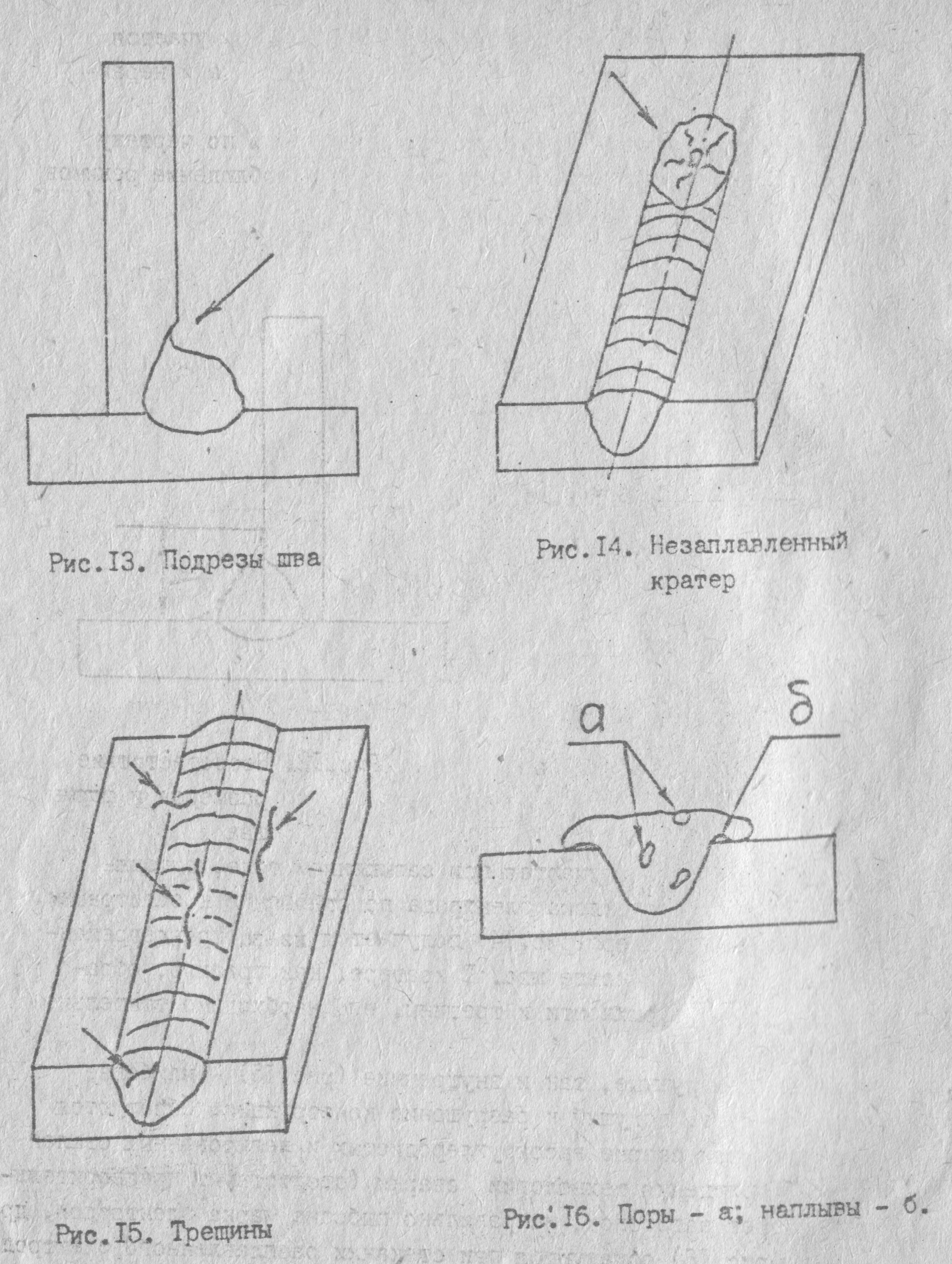

• Подрезы (рис. 1З) получаются при завышенном токе, а также неправильном угле наклона электрода по отношению к заготовкам.

- Незаплавленный кратер (рис. 14) получается, из-за преждевременного обрыва дуги в конце шва. В кратере, как правило, образуются усадочные рыхлости и трещины, его необходимо тщательно заплавлять.

• Трещины как наружные, так и внутренние (рис. 15) - наиболее опасный дефект, ведущий к разрушению конструкции. Образуются в основном при сварке высокоуглеродистых и легированных сталей из-за несоблюдения технологии сварки (отсутствуют предварительный подогрев заготовок, неправильно выбрана марка электродов, др).

- Наплывы (рис. 16) образуются при стекании расплавленного электродного металла на нерасплавившийся основной металл при чрезмерной силе тока и завышенной скорости сварки.

- Поры (рис. 16) в металле шва образуются, если свариваемые кромки плохо очищены от масла, ржавчины, влаги, др. загрязнений или использован электрод с отсыревшим покрытием.

Внутренние дефекты

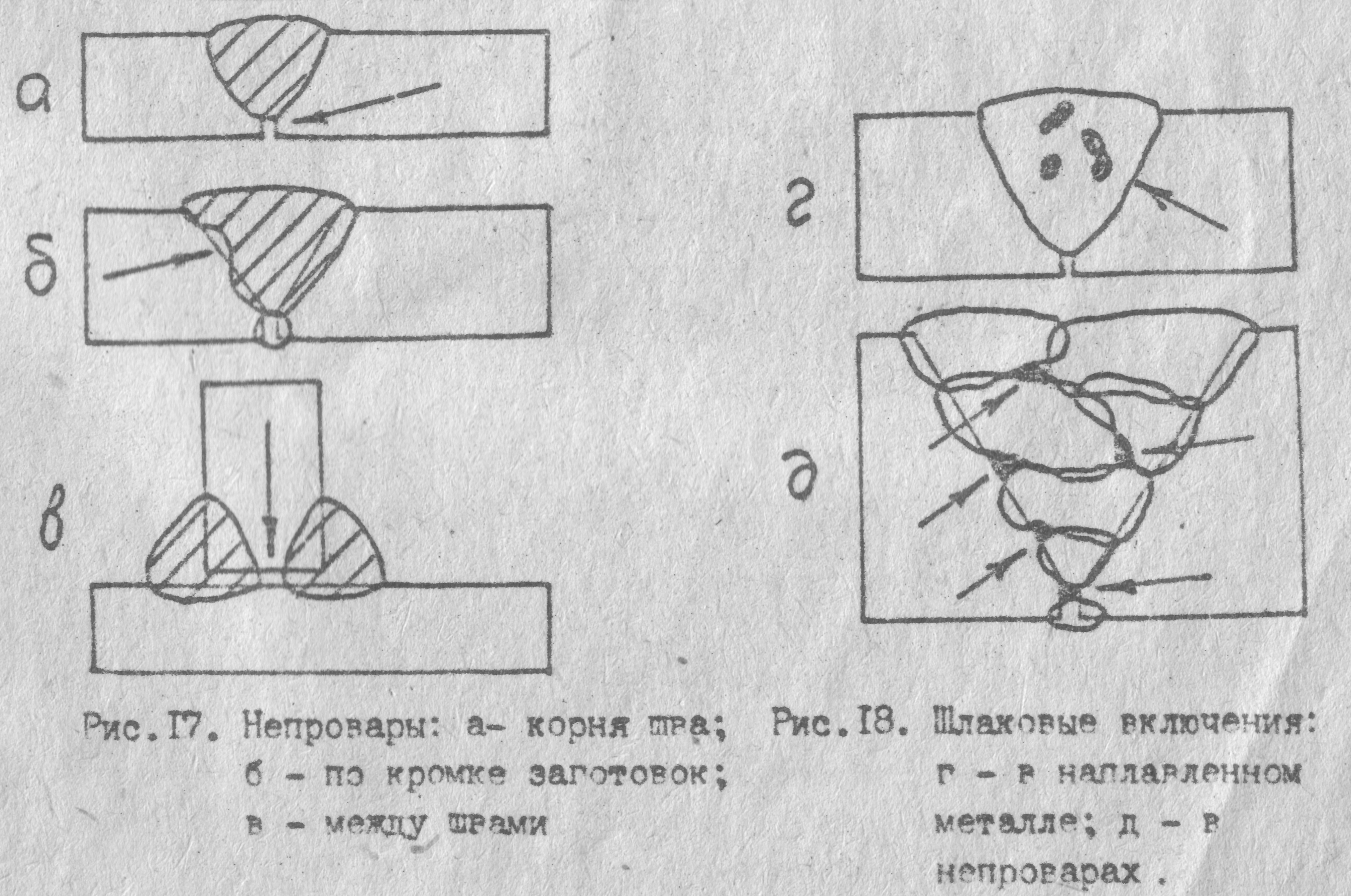

- Непровары (рис.17) получаются из-за несплавления основного металла с наплавленным при недостаточной силе тока, быстром перемещении электрода, малом зазоре между заготовками, малом угле скоса кромок, слишком большом диаметре электрода при сварке в узких местах. Непровары образуются в корне шва, по кромкам заготовок, между отдельными слоями многослойного шва.

- Шлаковые включения (рис.18) представляют полости в шве, заполненные неметаллическими веществами. Могут располагаться в местах непроваров, обнаруживаются и в наплавленном металле. Причинами их образования являются: неправильная техника ведения сварки, наличие на кромках заготовок окалины и ржавчины, некачественное покрытие электродов, затекание шлака в зазоры и др.

Дефектные участки тщательно зачищают (трещины, непровары, скопления пор и шлаковых включений вырубают) и заваривают вновь.

8. Охрана труда и пожарная безопасность

8.1. Для защиты от поражения электрическим током необходимо:

- следить за надежностью изоляции токоведущих проводов;

- следить за заземлением кожухов источников тока;

- не делать никаких переключений в электрической цепи без разрешения преподавателя;

- во время работы стоять на сухом резиновом коврике;

- не производить сварочные работы в промокшей спецодежде, обуви и рукавицах;

- исправления в сварочной цепи производить только при выключенном рубильнике;

- по окончании сварки или длительном перерыве выключать источник тока.

8.2. Для защиты от излучения дуги и капель расплавленного металла работать в спецодежде: брезентовых куртке, брюках, рукавицах. Обувь должна быть закрытой без металлических гвоздиков в подошве.

8.3. Для зашиты глаз, лица, головы и шеи применять щиток или маску, в которых для наблюдения за дугой установлен специальный светофильтр. Волосы защитить плотным головным убором.

8.4. Для удаления выделяющихся при сварке вредных газов работать только при включенной вентиляции или местном отсосе.

8.5. Удалить от сварочного поста (из кабины) все посторонние горючие материалы.

БУДЬТЕ ВНИМАТЕЛЬНЫ Капли расплавленного металла и тепло дуги могут вызвать загорание рукавиц и спецодежды.

8.6. При очистке шва от шлака глаза защищать очками с простыми стеклами.

ЗАДАНИЕ 1

ЗАЖИГАНИЕ И ПОДДЕРЖАНИЕ ДУГИ

(1.1. Цель и задача практикума. 1.2. Требования к электросварщику 1-го и 2-го разрядов. 1.3. Оборудование сварочного поста, 1.4, Зажигание и поддержание дуги, 1.5. Охрана труда и пожарная безопасность).

Прежде, чем приступить к выполнению практической части задания» прочитать и уяснить материал, содержащийся во введении и в разделах 3 и 8 методических указаний.

Приемы зажигания дуги

Для зажигания сварочной дуги необходимо выполнить следующее:

- включить источник тока;

- вставить электрод в электрододержатель оголенным концом;

- нацелиться свободным концом электрода на место предполагаемого начала сварки;

- закрыть лицо щитком;

- зажечь дугу.

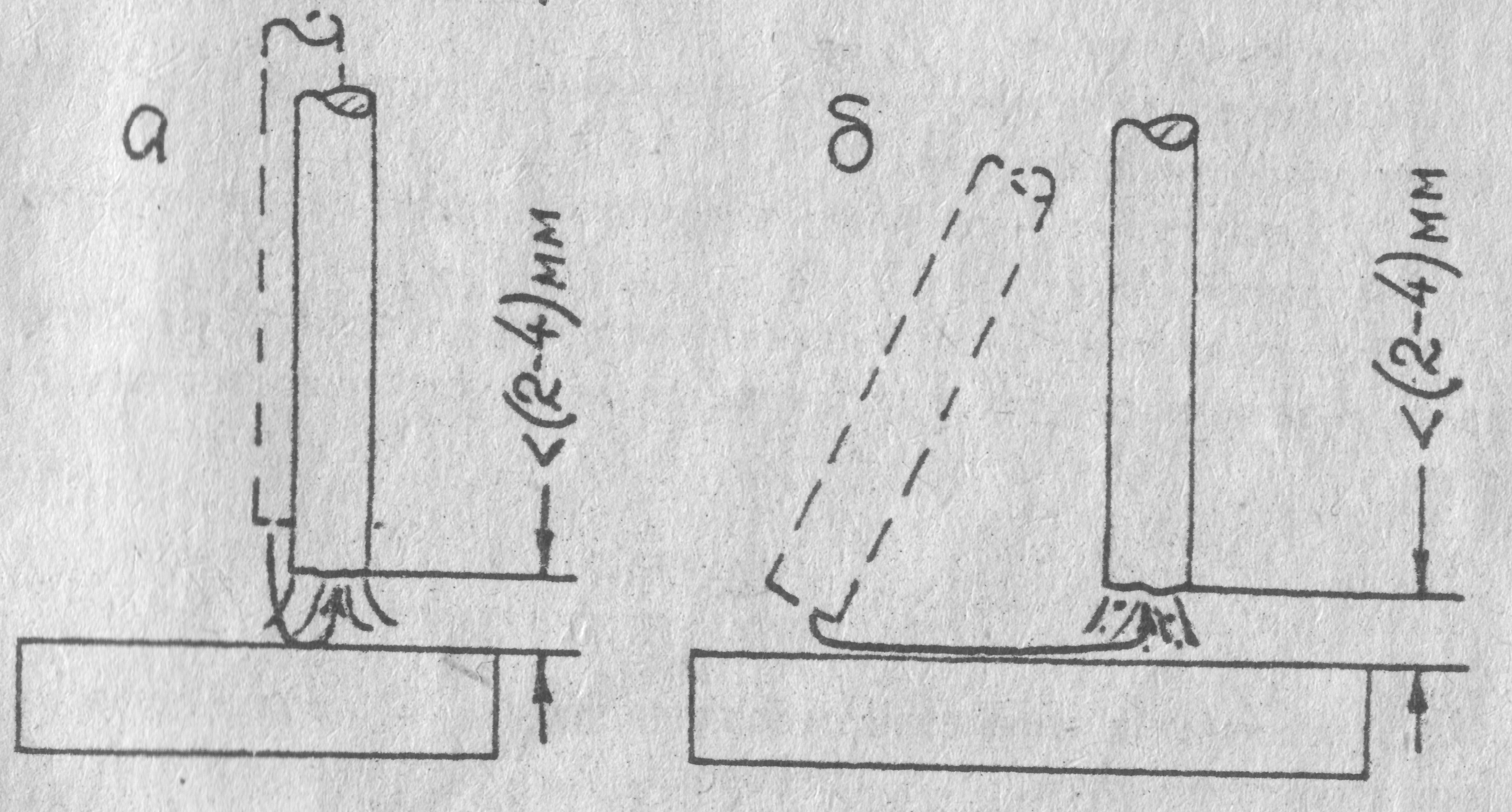

Дугу зажигает двумя способами (рис.19):

а - "ударом": кратковременно ударив концом электрода по месту начала сварки, без промедления отдергивают его от заготовки на расстояние не более 2-4 мм;

б - "чирканьем": концом электрода, как спичкой, чиркают по заготовке и также отдергивают его на расстояние не более 2-4 мм.

Рис. 19. Способы зажигания дуги:

а - "ударом"; б - "чирканьем"

В месте контакта электрода с заготовкой интенсивно выделяется тепло, повышается температура катода: из него с большой скоростью вылетают свободные электроны. Эти электроны на своем пути к аноду соударяются с молекулами и атомами воздушного промежутка, расщепляют их на ионы и вторичные электроны. Промежуток ионизируется, становится электропроводным. При отдергивании электрода от заготовки между ними зажигается дуга.

Возможные ошибки:

1. Дуга зажигается, но гаснет - очень далекое отдергивание электрода отдергивание заготовки после их соприкосновения.

2. Электрод приваривается ("примерзает") к заготовке - чрезмерная задержка электрода на заготовке после их соприкосновения. '"Примерзший электрод оторвать от заготовки широким покачиванием вместе с электрододержателем в ту и другую стороны.

3. Дуга не зажигается - конец электрода не очищен от покрытия. Очистить конец электрода легким постукиванием его торцом по заготовке.

Поддержание дуги

Добившись уверенного зажигания дуги, поддерживать ее устойчивое горение до полного расплавления электрода при постоянной длине дуги (не более 2-4 мм). Для этого необходимо подавать электрод на заготовку со скоростью, равной скорости его плавления, возможные ошибки:

1. Электрод "примерзает" к заготовке - скорость его подачи больше скорости плавления.

2. Дуга гаснет - скорость подачи электрода меньше скорости его плавления.

Все упражнения 1-го задания повторять до полной отработки приемов зажигания дуги и поддержания ее в устойчиво горящем состоянии.

ЗАДАНИЕ 2

НАПЛАВКА УЗКИХ ВАЛИКОВ

(2.1. Строение и параметры сварочной дуги. 2.2. Вольт-амперная характеристика дуги. 2.3. Электроды. 2.4. Техника наплавки узких валиков. См. разделы I и 4).

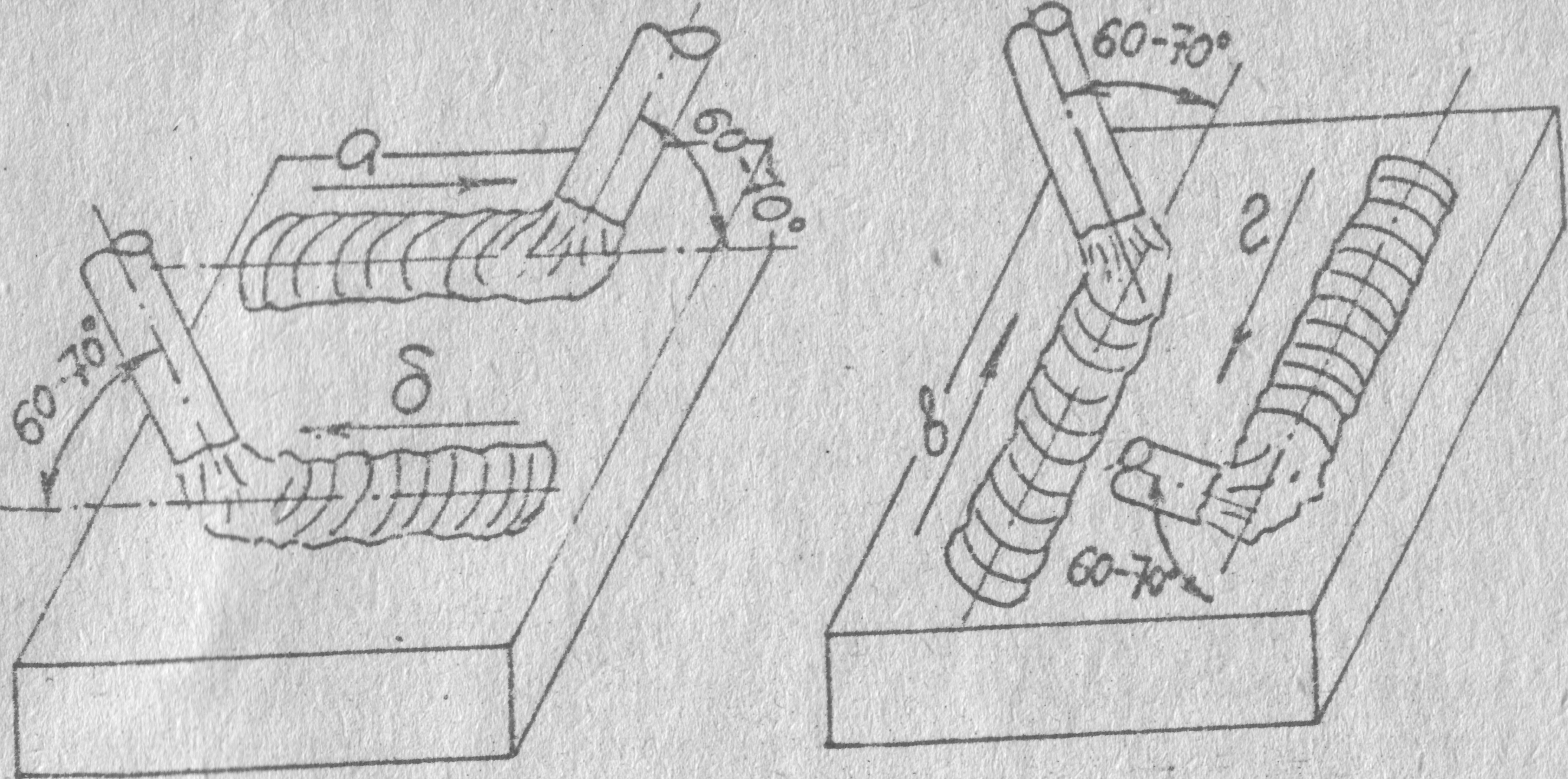

При наплавке узких ("ниточных") валиков электрод перемещают только в двух направлениях: 1 - подают его на изделия (в "дугу") со скоростью расплавления; 2 - равномерно перемещают относительно изделия вдоль оси выполняемого шва. Электрод должен иметь наклон 60-700 по отношению к оси шва в сторону движения (рис. 20).

Вести электрод удобней "слева-направо", при необходимости его ведут "справа-налево", "от себя", "к себе". Ширина узкого валика зависит от скорости перемещения электрода и его диаметра, примерно равна 1,5 диаметра электрода.

Рис.20. Направления движения электрода при сварке: а - "слева-направо"; б - "справа-налево"; в - "от себя"; г - "к себе"

На первоначальном этапе выполнения этого задания нанести на поверхность стальной планки меловые линии на расстояния 20-25 мм друг от друга. Возбудив дугу, перемещать электрод вдоль линии с равномерной скоростью. В конце занятия наплавить три валика, отличающиеся друг от друга своей скоростью. Замерить ширину валика.

Возможные ошибки;

1. Электрод перемещается вдоль оси шва с неравномерной скоростью. В этом случае валик получается неравномерной ширины.

2. При чрезмерной скорости перемещения электрода валик может превратиться в ряд отдельно расположенных капель.

Упражнение повторить без нанесения на планку меловых линий, стараясь получить при этом прямолинейные валики равномерной ширины.

ЗАДАНИЕ 3

ПОДБОР СВАРОЧНОГО ТОКА. НАПЛАВКА ШИРОКИХ ВАЛИКОВ

(3.1. Источники питания сварочной дуги 3.2. Внешние характеристики источников. 3.3. Способы регулирования сварочного тока. 3.4. Перемещения конца электрода при наплавке широких валиков. См. разделы 2 и 6).

Подбор сварочного тока

В зависимости от диаметра электрода рассчитать величину сварочного тока (см. раздел 6.2). С помощью регулировочных устройств и указателей, имеющихся на источнике тока, установить необходимый сварочный ток. Зажечь дугу и выявить устойчивость ее горения, интенсивность, разбрызгивание металла, перегрев электрода. Это же выявить как при меньших, так и при больших по отношению к расчетному значениях тока.

На малых токах дуга горит неустойчиво, кроме того, работать экономически невыгодно, т.к. снижаются производительность труда и качество сварки. При завышенных токах перегревается электрод (покрытие становится красным), что недопустимо; появляются подрезы, прожоги, формируете я плохой шов.

Упражнение по подбору тока выполнить на электродах различных диаметров (3;4 и 5 мм).

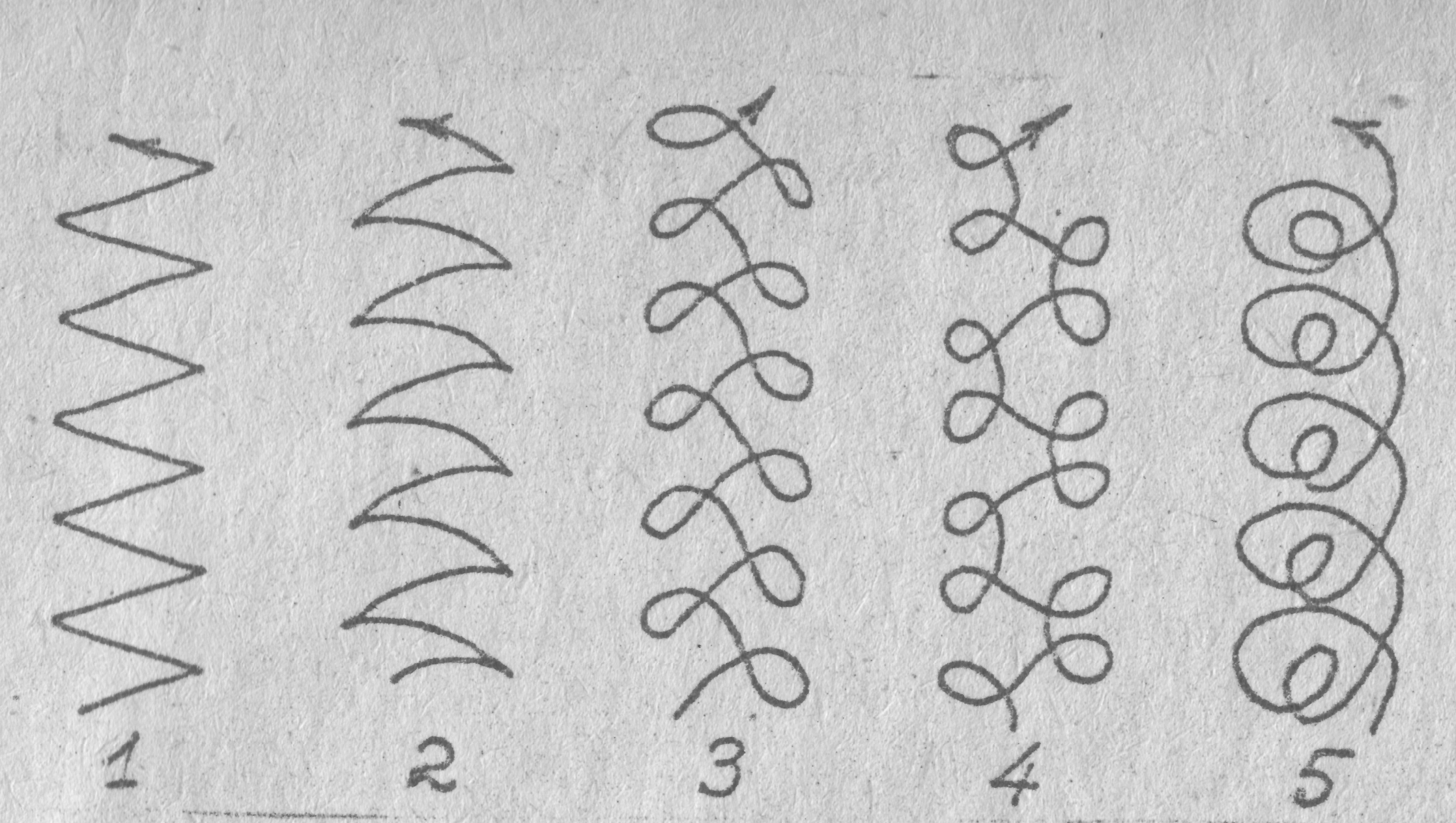

Наплавка широких валиков

Широкие валики (но не более 3 диаметров электрода) встречаются чаще узких. При их наплавке электрод перемещают не только "на изделие" и "вдоль шва", но и осуществляют колебания концом электрода поперек шва. Форма траектории поперечных колебаний влияет как на Ширину шва, так и на глубину проплавления в той или иной его зоне (рис.21).

Наиболее часто применяют простейшие траектории 1 и 2, которые позволяют получать валики заданной ширины с равномерным проплавлением. Траектории 3 и 4 обеспечивают более надежное проплавление кромок шва, траектория 5 - корня шва.

При наплавке широких валиков необходимо добиться, чтобы валики были прямолинейными, а их ширина и чешуйчатость равномерными. Равномерная чешуйчатость получается при одинаковом числе равно-амплитудных колебаний конца электрода на единицу длины валика. Кратер, возникший после расплавления предыдущего электрода или обрыва дуги, аккуратно заплавить при последующем возбуждении дуги.

Рис.21. Траектории поперечных колебаний конца электрода при наплавке широких валиков

ЗАДАНИЕ 4

СВАРКА СТЫКОВЫХ И УГЛОВЫХ ШОВ

(4.1. Типы сварных соединений и швов. 4.2. Формы подготовки кромок. 4.3. Обозначение швов по ГОСТ. 4.4. Техника сварки стыковых и угловых швов. См. раздел 5).

Стыковые швы

Технику и режимы сварки выбирают в зависимости от толщины заготовок, разделки кромок и положения шва в пространстве.

Заготовки толщиной до 6-8 мм без скоса кромок сваривают односторонним или двухсторонним однопроходными швами (рис. 8.а: 2 и 3). Перед сваркой заготовки очищают, устанавливает с зазором между их торцами 1-2 мм и прихватывают. Швы выполняет без поперечных колебаний электрода. Режим сварки выбирают таким, чтобы обеспечить провар на всю толщину заготовок. Обращают внимание на равномерное расплавление кромок. Следят за внешним видом шва. Он должен иметь одинаковую ширину и плавный переход к основному металлу без подрезов я наплывов. Глубину проплавления можно выявить, разломив сваренные планки по шву в приспособлении.

Заготовки большей толщины с тем или иным скосом кромок (рис.8,а: 4,5,6) сваривают одно-, двух- или многослойными швами (задание 5).

Угловые швы

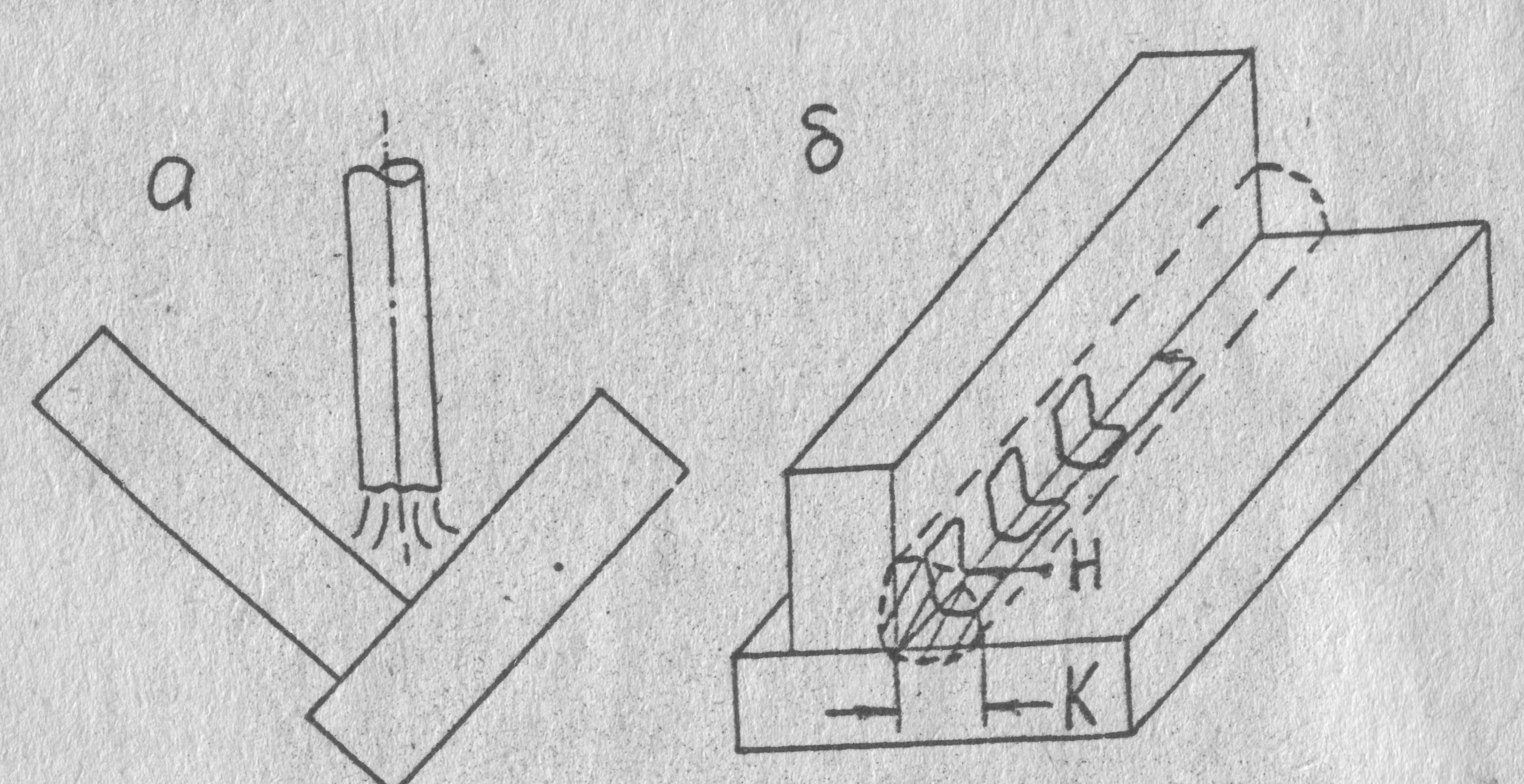

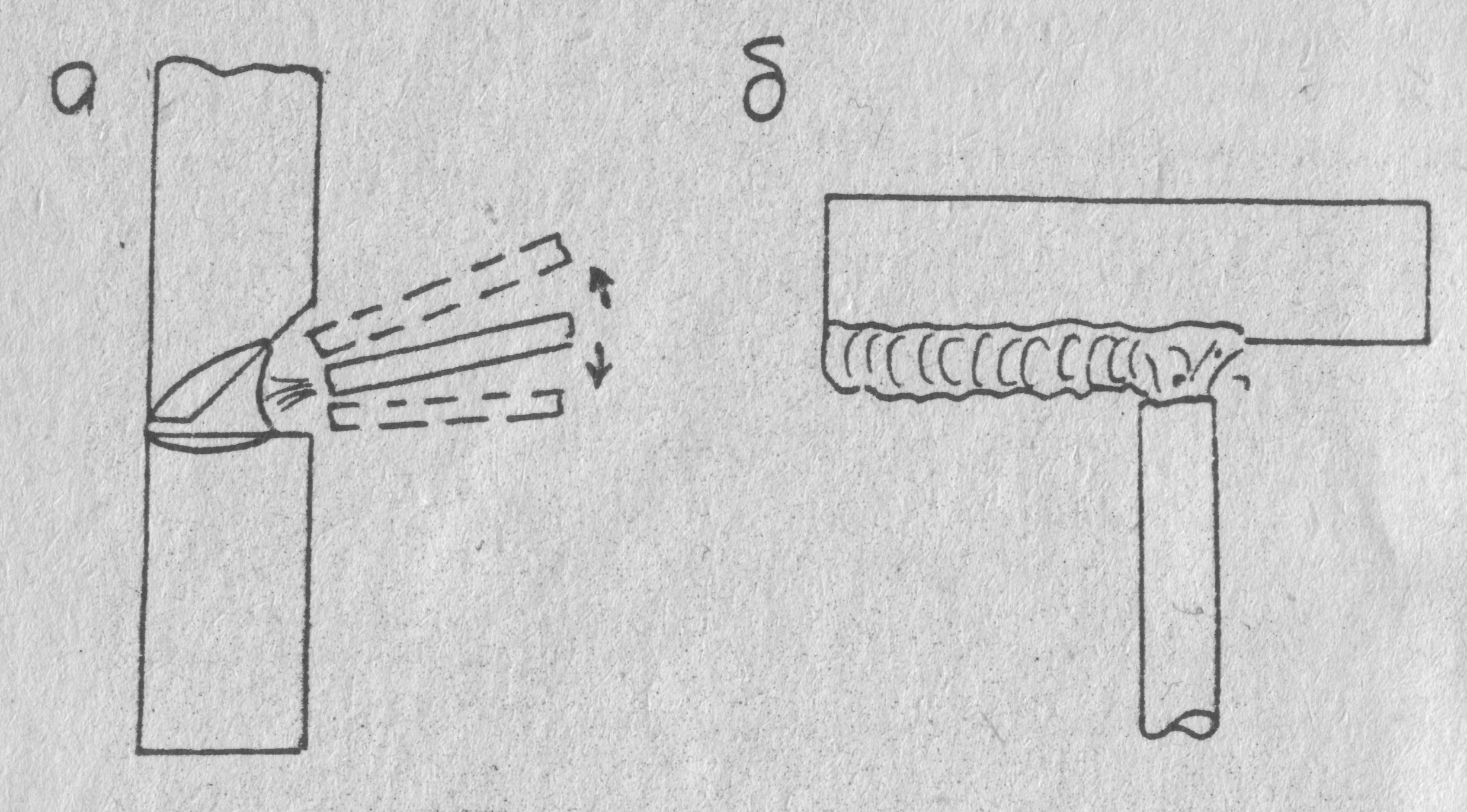

Угловые швы наиболее удобно выполнять в положении "в лодочку" (рис.22,а), но установить в такое положение детали не всегда оказывается возможным. Чаще всего одна деталь расположена вертикально, другая - горизонтально (рис.22,б).

Рис.22. Сварка угловых швов таврового соединения: а - положение "в лодочку"; б - траектория движения конца электрода при вертикально-горизонтальном положении деталей

Основными трудностями сварки угловых швов при вертикально - горизонтальном положении деталей являются: 1 - стекание жидкого металла с вертикальной стенки, 2 - сложность получения хорошего провара корня шва и кромок деталей. Сварку ведут следующим образом (рис.22,б). Электрод держат под углом 450 к стенкам деталей. Дугу зажигают на нижней детали (точка "Н") и перемещают в угол, где несколько задерживают для провара корня шва. Затем электрод перемещают по вертикальной поверхности, на высоту катета "К". С вертикального листа электрод несколько быстрее опускают вниз и передвигают по нижней детали также на величину катета "К". Кроме того, электродом периодически "шагают" вдоль оси шва, как указано на рис.22,б.

При выполнении многослойных угловых швов необходимо тщательно очищать от шлака каждый предыдущий слой. Техника выполнения швов остается такой же.

ЗАДАНИЕ 5

СВАРКА МНОГОСЛОЙНЫХ ШВОВ. НАПЛАВКА ПОВЕРХНОСТЕЙ. РЕЗКА МЕТАЛЛА ДУГОЙ

(5.1. Особенности сварки многослойных швов. 5.2. Цели наплавки и наплавочные электроды. 5.3. Сущность и приемы дуговой резки металлов).

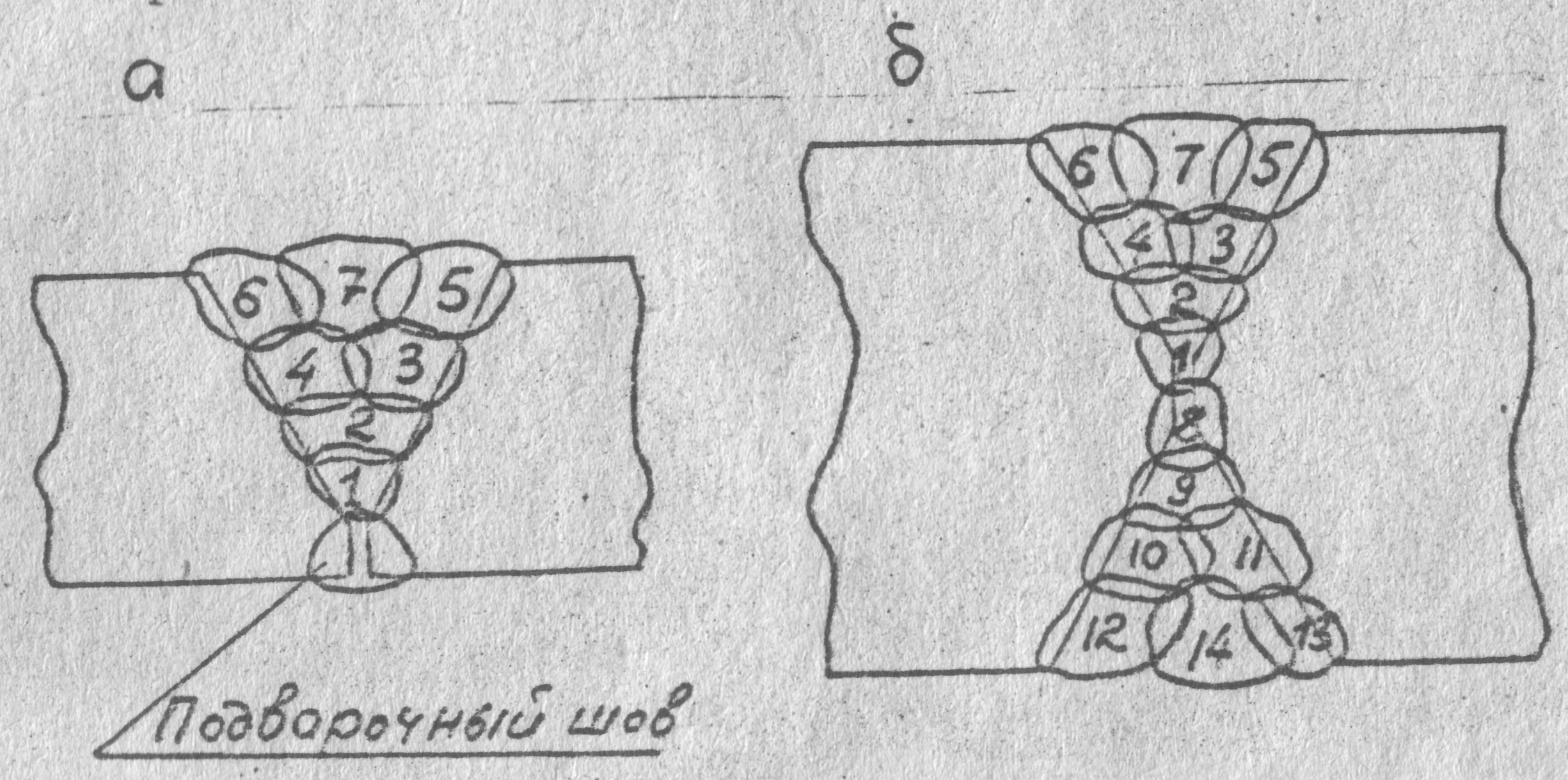

Сварка многослойных швов

Многослойными швами сваривают заготовки повышенной толщины с V-образной или Х-образной разделкой кромок (рис.23).

Рис.23. Многослойные швы: а - с V -образной разделкой кромок; б - с Х-образной разделкой кромок

С целью более надежного провара корня шва 1-й слой сваривают электродами меньшего диаметра (3-4 мм) без поперечных колебаний. Последующее слои сваривают электродами диаметром 4; 5 или 6 мм, Прежде, чем заварить последующий слой, каждый предыдущий тщательно зачищают от шлака зубилам и металлической щеткой. Повышенное внимание уделяют проплавлению кромок заготовок, предыдущих слоев и узких углубленных участков между ними.

Подварочный шов (рис.23,а) или прикорневой слой (N 8 на рис.23,б) выполняют после предварительной подрубки с целью недопущения в корне шва непроваров и шлаковых включений.

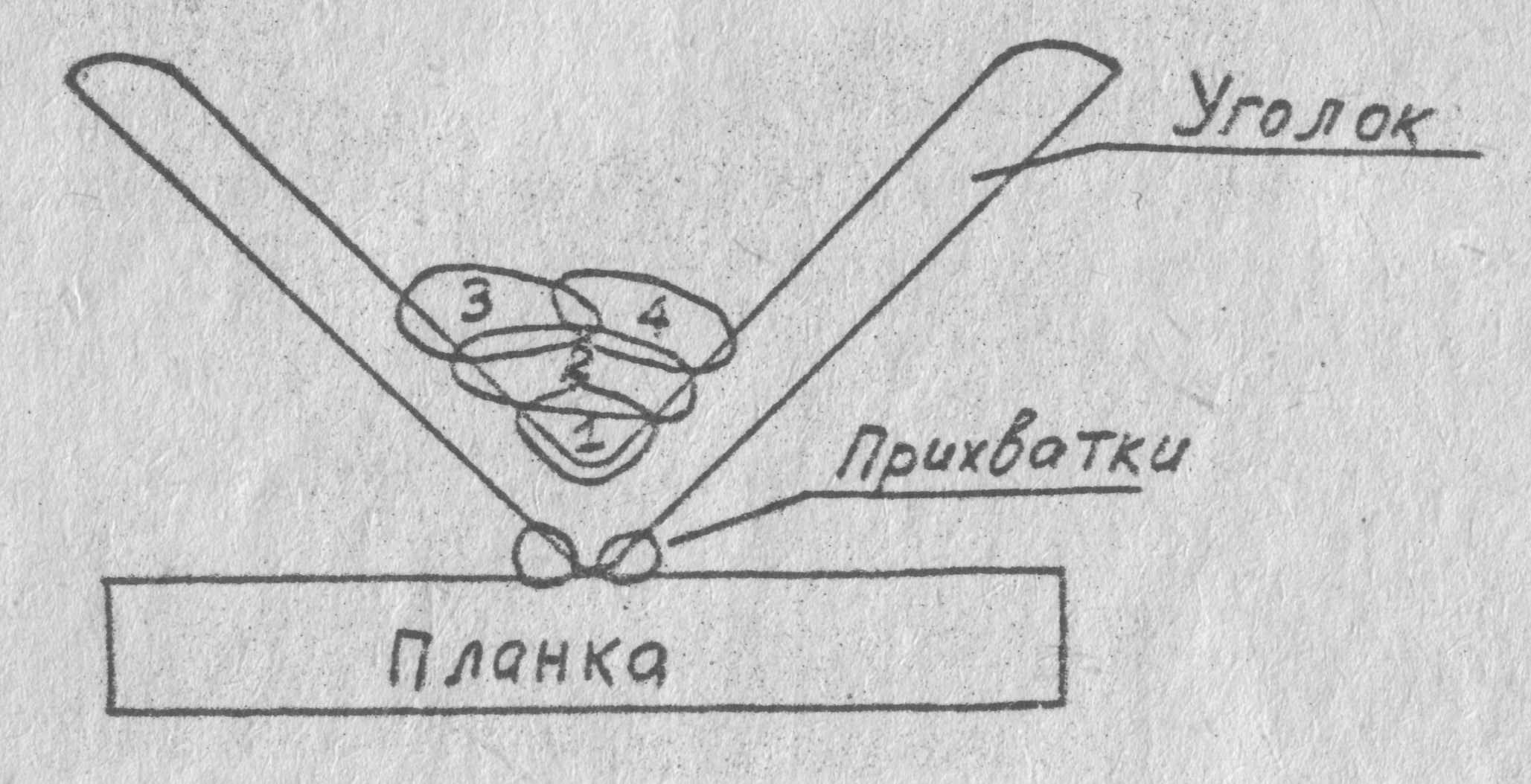

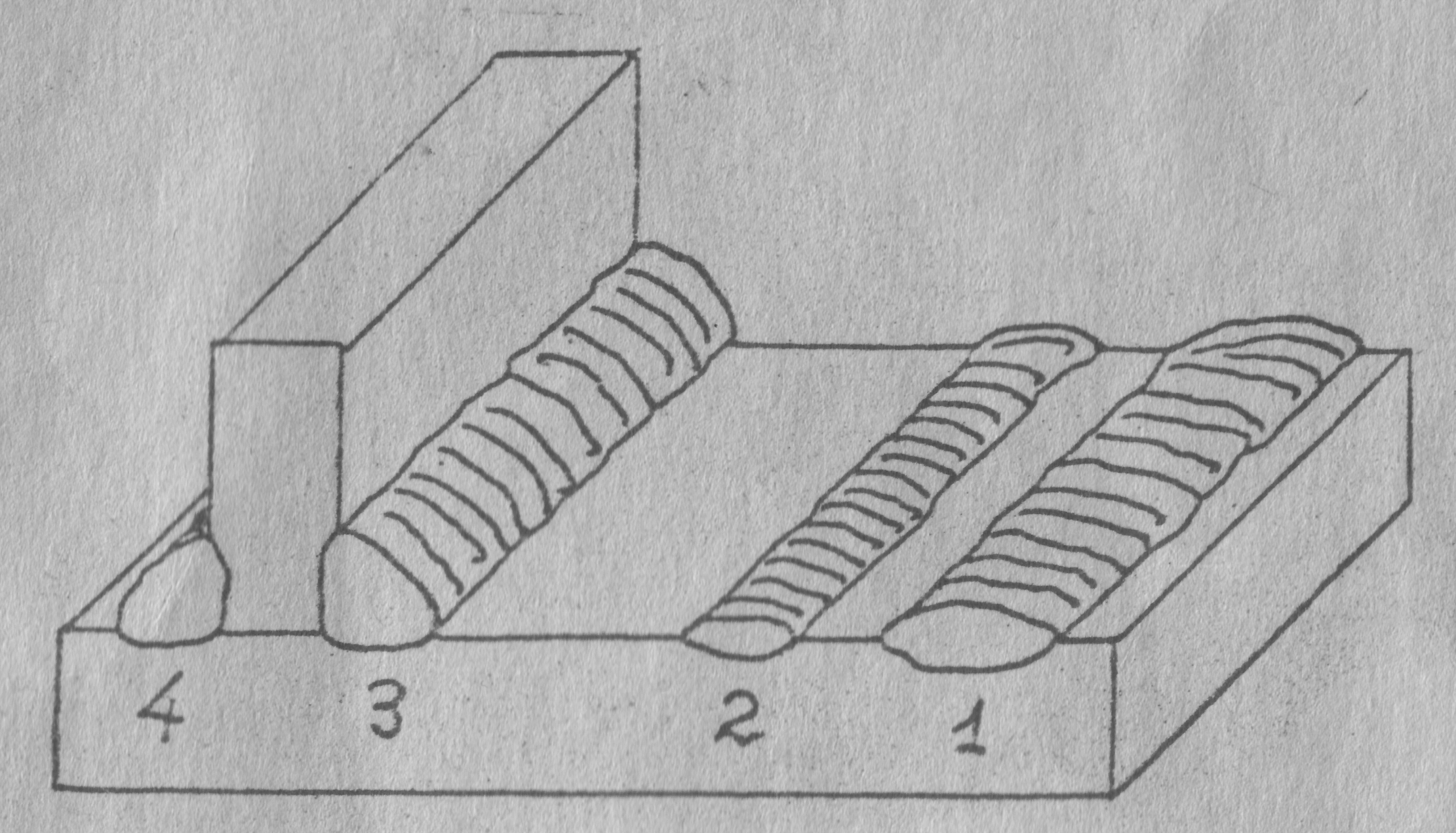

Для овладения техникой сварки многослойных швов использовать отрезки уголка, которые прихватывать к планке в положении "в лодочку" (рис.24).

Рис. 24. Сварка многослойных швов

Первый слой сваривать короткой дугой. После тщательной очистки проверять качество каждого слоя. Последующие, слои наплавлять уширенными.

Наплавка поверхностей

Наплавкой восстанавливают размеры изношенных деталей» или рабочим поверхностям вновь изготавливаемых деталей придают особые свойства с целью повышения срока их службы. Используют для наплавки специальные электроды (ГОСТ 10051-75), основными характеристиками которых являются химсостав наплавленного металла и его твердость в рабочем состоянии. Имеется большое количество марок наплавочных электродов различного назначения: например, для наплавки деталей, работающих при ударных нагрузках, высоких температурах, в агрессивных средах и др.

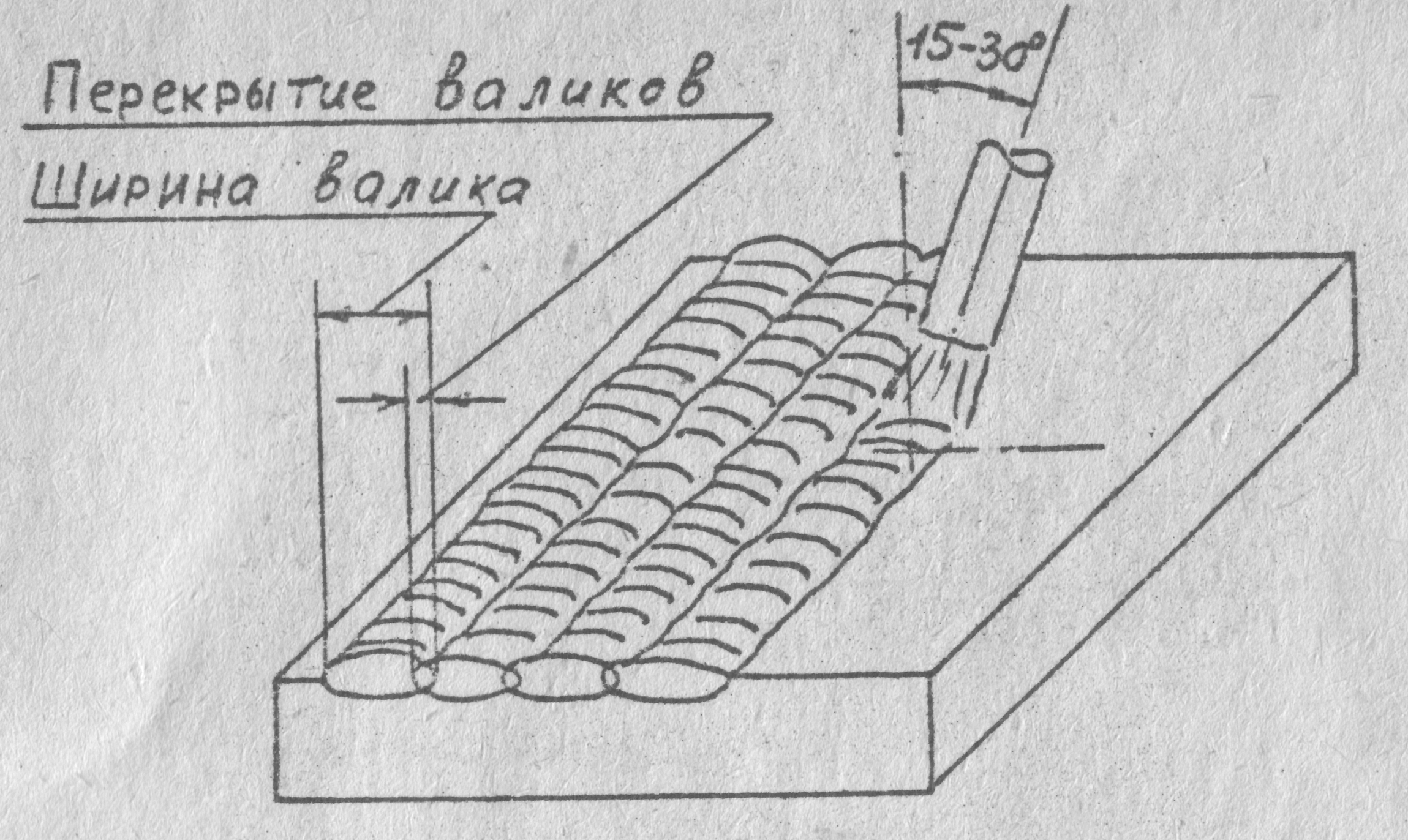

Техника наплавки: очистить наплавляемую поверхность стальной щеткой. Наплавить на нее ряд сплавленных (соединенных) между собою валиков (рис.24,а). Перед наплавкой каждого последующего валика предыдущий очистить от шлака зубилом и щеткой.

Рис.24а. Наплавка валиков на поверхность

Электрод по отношению к предыдущему валику держать под углом 15-300. На первый слой валиков наплавить второй с перпендикулярным расположением их осей, затем третий слой.

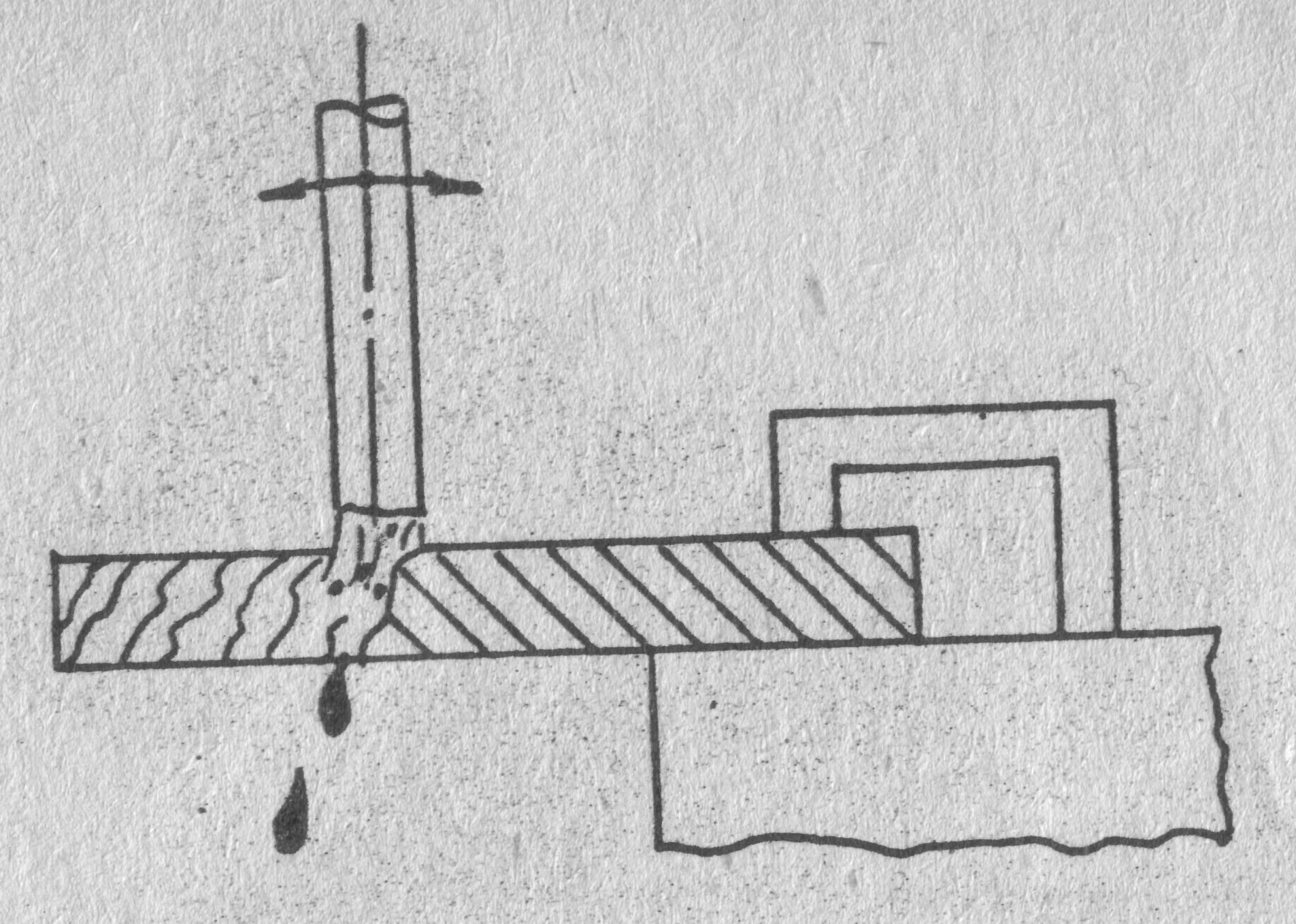

Резка металла дугой

Резка металла электрической дугой основана на расплавлении его и удалении из места реза под действием собственного веса и давления дуги. Применяют резку дутой при срочных мелких работах в отсутствии других средств резки. Устанавливают разрезаемую деталь так, чтобы расплавленный металл свободно стекал из места реза (рис.25). Производят резку на токе, который в 1,5-1,8 раза превышает сварочный. В процессе резки меняют угол наклона электрода вдоль оси реза.

Рис.25. Резка металла электрической дугой

ЗАДАНИЕ 6

МЕХАНИЗИРОВАННЫЕ СПОСОБЫ СВАРКИ. ПЛАЗМЕННЫЕ ПРОЦЕССЫ.

(6.1. Механизированная дуговая сварка под флюсом и в среде защитных газов. 6.2. Контактная сварка, 6.3. Плазменные процессы). В процессе выполнения этого задания студенты в лабораториях кафедры "Технология сварочного производства" знакомятся с высокопроизводительными и эффективными способами сварки. Уясняют сущность этих способов, получают представление о применяемом сварочном оборудовании и материалах.

ЗАДАНИЕ 7

СВАРКА ВЕРТИКАЛЬНЫХ И ГОРИЗОНТАЛЬНЫХ ШВОВ

(7.1. Затруднения и техника сварки вертикальных, горизонтальных и потолочных швов. 7.2. Выбор диаметра электрода и сварочного тока. 7.3. Дефекты сварных швов и соединений. См. разделы 6.2 и 7).

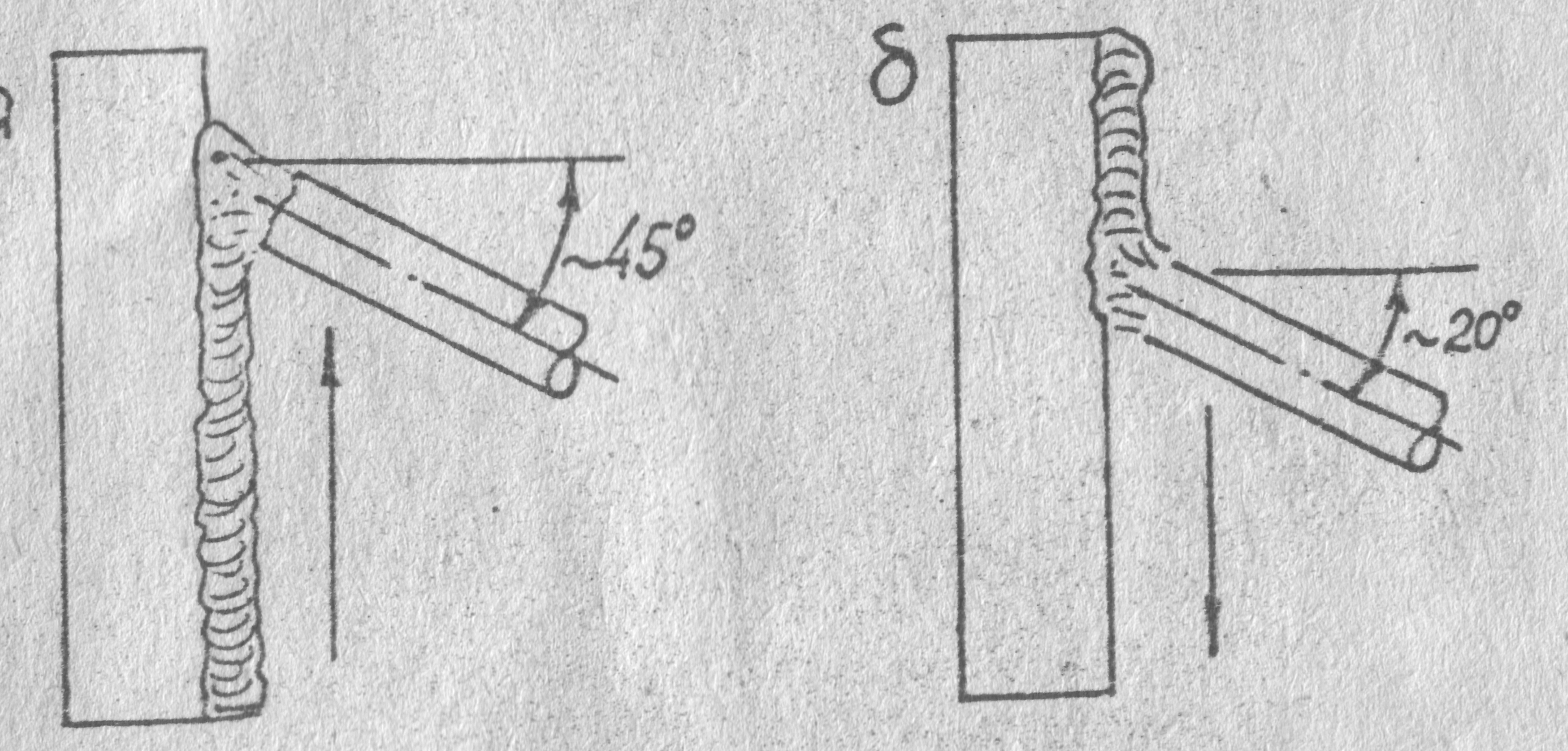

Сварка вертикальных швов

Сварка вертикальных швов (рис.26) затруднена тем, что металл сварочной ванны под действием силы тяжести стремится стечь вниз. Для предупреждения этого уменьшают размер ванны, для чего: используют электроды небольшого диаметра (3-4) мм, уменьшают сварочный ток на 15-20% по сравнению со сваркой в нижнем положении, сварку ведут короткой дугой. После возбуждения дуги электрод наклоняют по отношению к изделию (см.рис.26). В процессе сварки электрод периодически, без обрывов дуги, отводят вверх или в сторону от ванны с тем, чтобы наплавляемый металл затвердевал и удерживал следующие капли. Поперечные колебания электрода незначительны или отсутствуют. Ширина шва не должна превышать 1,5-2 диаметра электрода.

Рис.26. Сварка вертикальных швов: а - снизу вверх; б - сверху вниз

Сваривают вертикальные швы "снизу вверх" или "сверху вниз". Сварка "снизу вверх" выполняется легче. Способ сварки "сверху вниз" труднее, обычно им сваривают тонкие листы, поскольку меньше глубина провара.

На первом этапе освоения техники сварки вертикальных швов планку установить под углом 45-60° к горизонтали. Выполнять на ней валики "снизу вверх". Добиться получения хороших валиков.

Горизонтальные швы

Горизонтальные швы (рис.27,а) выполнять труднее вертикальных. В стыковых соединениях с горизонтальными швами кромку скашивают у одной (верхней) детали. Дугу возбуждают на нижней (горизонтальной) кромке, затем поддерживают ее горенке одновременно между обеими кромками или перемещают с кромки на кромку, двигать электродом вдоль шва. Диаметр электрода и сварочный ток выбирают такими же, как при сварке вертикальных швов.

Рис.27. Сварка горизонтальных "а" и потолочных "б" швов

Потолочные швы

Потолочные швы (рис.27,б) сваривать наиболее трудно из-за противодействия сил тяжести удержанию сварочной ванны на изделии и переносу капель электродного металла в ванну. Объем сварочной ванны должен быть наименьшим по сравнению со сваркой швов в других пространственных положениях.

Для этого диаметр электрода не должен превышать 3-4 мм, сварочный ток на 25% меньше в сравнении со сваркой в нижнем положении, дугу поддерживают, возможно, короткой.

ЗАДАНИЕ 8

КВАЛИФИКАЦИОННЫЕ ИСПЫТАНИЯ

Квалификационные испытания на право получения студентом квалификации электросварщика 1-го и 2-го разряда имеют целью выявить его знания по предмету ручной дуговой сварки и умение качественно выполнять соответствующие сварочные работы (см. "Введение"). Вопросы для выявления знаний указаны в заданиях 1-7. Умение выполнять сварочные работы студент доказывает, сваривая образцы по заданию комиссии. Один из таких образцов приведен на рис.28.

Рис.28. Образец для квалификационных испытаний

Валики 1 (широкий) и 2 (узкий), а также угловой шов 3 выполняются в нижнем положении, как указано на рис.28. Шов 4 выполняется в вертикальном положении, для чего образец устанавливается на ребро.

В зависимости от оценки знаний студента и оценки качества, выполненных им валиков и швов комиссия присуждает студенту квалификацию электросварщика ручной дуговой сварки 1-го или 2-го разряда. При неудовлетворительных оценках назначаются дополнительные занятия лабораторным практикумом, после чего студент проходит повторные квалификационные испытания.

1. Думов С.И. Технология электрической сварки плавлением. Л.; Машиностроение, 1987. 468 с.

2. Малышев. Б.Д., Мельник В.И., Гетия К.Г. Ручная дуговая сварка. М.: Стройиздат, 1990. 320 с.