- •Погосбекян ю.М.

- •3. Получение заготовок методами литья и обработки давлением

- •3.1 Классификация отливок и способов литья

- •3.2. Литье в разовые литейные формы

- •Литье в песчаные литейные формы

- •Литье в оболочковые формы

- •Изготовления отливок по выплавляемым моделям

- •Литье по газифицируемым моделям

- •Изготовление отливок в кокиле

- •Центробежное литье

- •Изготовление отливок литьем под давлением

- •3.4.Литейные свойства сплавов, тепловой режим литейной формы

- •Нагрев металла перед омд

- •Прокатка

- •Продукция прокатного производства

- •Волочение

- •Прессование

- •Осадка и высадка

- •Протяжка

- •Объемная штамповка

- •Листовая штамповка

- •Энергетическое оборудование

- •Разделительные операции

- •Формообразующие операции

- •Отбортовка

Изготовления отливок по выплавляемым моделям

Все

рассмотренные способы основаны на

использовании постоянных моделей, имеют

недостатки: необходимо иметь одну или

несколько плоскостей разъема, что

снижает точность изготовления отливок,

на которых могут появляться сдвиги и

заливы (рис3).

Все

рассмотренные способы основаны на

использовании постоянных моделей, имеют

недостатки: необходимо иметь одну или

несколько плоскостей разъема, что

снижает точность изготовления отливок,

на которых могут появляться сдвиги и

заливы (рис3).

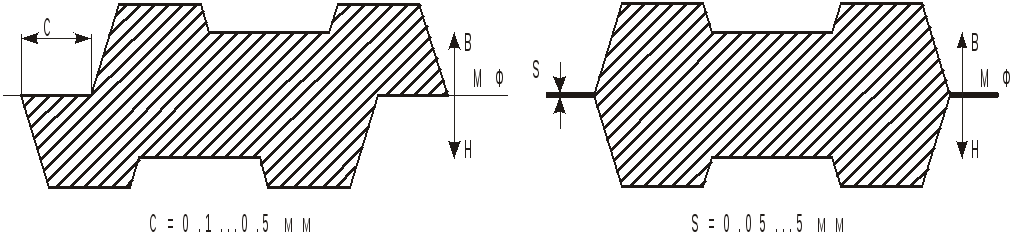

а) сдвиг на отливке б) Залив на отливке

Рис. 3.3. Дефекты литья

Этого недостатка лишена другая разновидность литья в разовые литейные формы - литье по выплавляемым моделям.

Преимущества способа литья по выплавляемым моделям:

высокая точность;

высокая чистота Rz =20 мкм до Ra =1.25 мкм;

высокое качество отливок;

возможность изготовления очень сложных тонкостенных отливок с толщиной стенки отливок от 0.5 ...1.5 мкм.

Недостатки литья по выплавляемым моделям:

ограниченность применения метода: только в массовом и крупносерийном производствах;

масса отливок не превышает 60 кг (мелкие отливки); высокая себестоимость отливок (стоимость тонны литья примерно 3000...7200 руб. в ценах 1985 года);

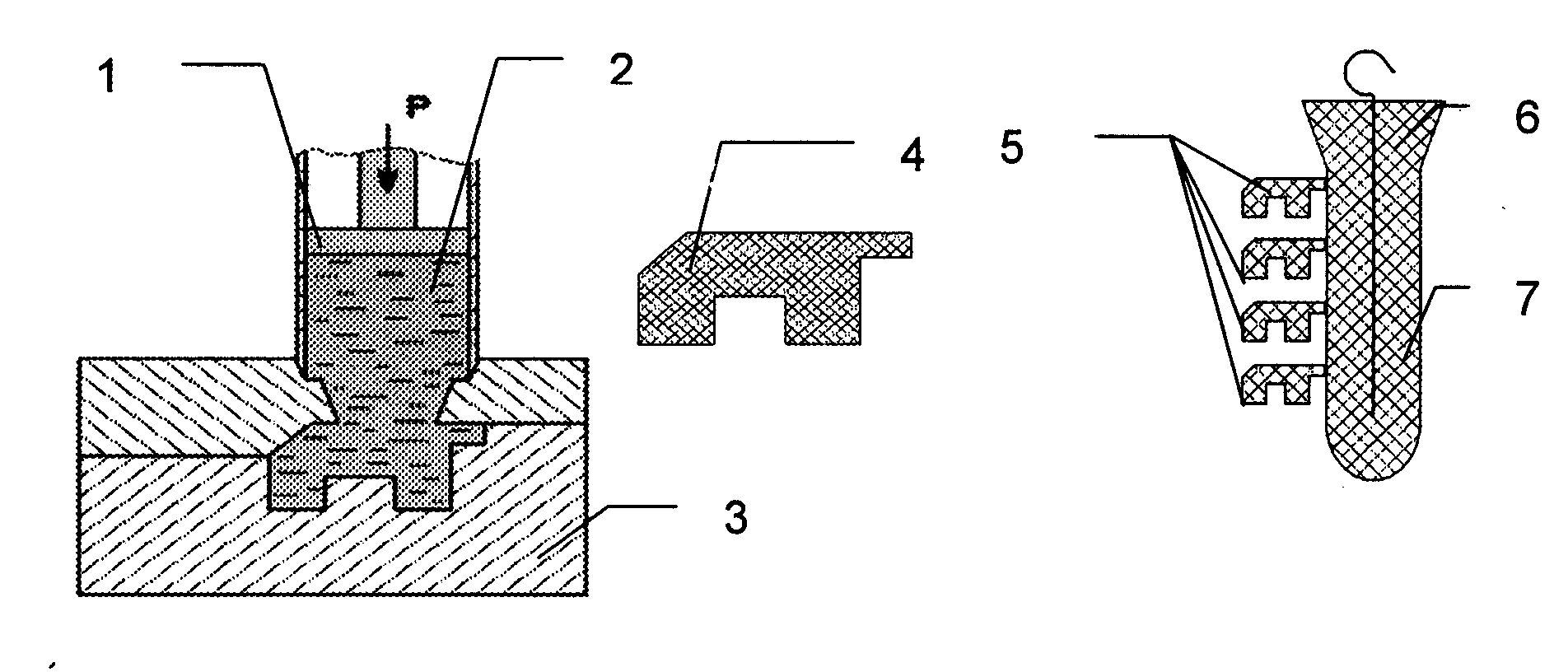

Сущность процесса получения отливок по выплавляемым моделям заключается в изготовлении модели из легкоплавкого сплава (50 % парафина и 50 % стеарина), имеющего температуру плавления 42 ...45 С, в пресс-форме (из стали, чугуна или алюминия), сборку блока моделей, покрытии ее огнеупорной обмазкой, а затем выплавление ее из образовавшейся оболочки при температуре 90...120 С). Оболочку затем прокаливают при температуре 900 С для придания ей прочности, огнеупорности, газопроницаемости и удаления остатков модели. После чего оболочковая керамическая форма помещается в опоку с опорным материалом (дробь, кварцевый песок) и заливается жидким металлом. Схема технологического изготовления отливок по выплавляемым приведена на рис.3.4.

Рис.3.4.Схема технологического процесса изготовления блока моделей:

1- шприцевый механизм; 2- легкоплавкий сплав;3 - пресс-форма; 4- разовая модель; 5-модели; 6- литейная чаша; 7- стояк

Литьем по выплавляемым моделям изготавливают тонкостенные отливки с толщиной менее 1 мм, крыльчатку центробежного насоса, детали топливной аппаратуры, сложные втулки и т.д.

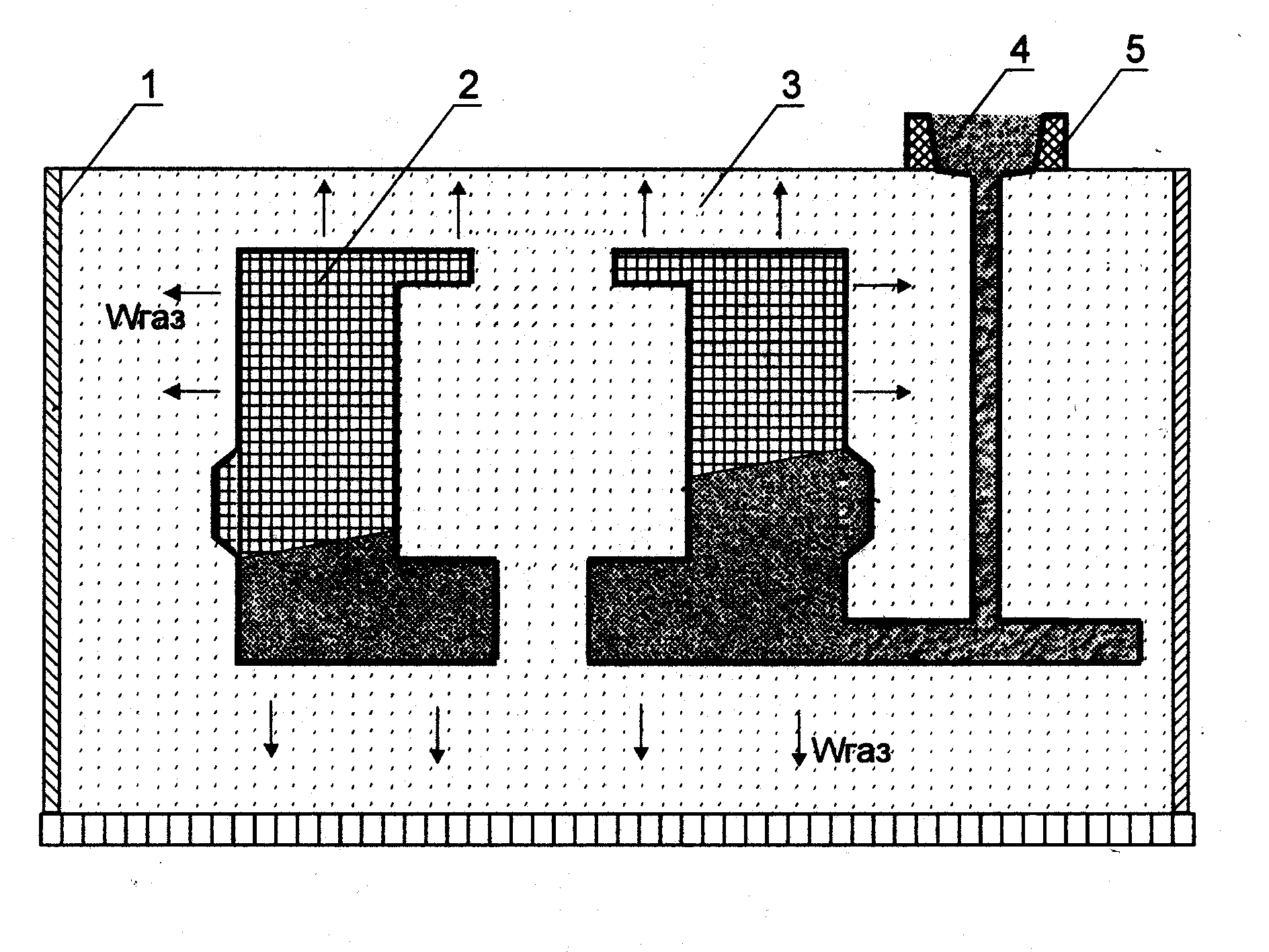

Литье по газифицируемым моделям

Р ис.3.

5. Схема изготовления отливок по

газифицируемым моделям: 1 - контейнер

(опоки); 2 - опорный материал (кварцевый

песок); 3 - пенополистироловая модель;

4 - жидкий металл; 5 – керамическая

чаша

ис.3.

5. Схема изготовления отливок по

газифицируемым моделям: 1 - контейнер

(опоки); 2 - опорный материал (кварцевый

песок); 3 - пенополистироловая модель;

4 - жидкий металл; 5 – керамическая

чаша

3.3. Изготовление отливок в постоянных литейных формах

Разработка новых энергосберегающих технологий, безотходных технологий, обеспечивающих получение отливок высокого качества и высокой точности, является актуальной задачей. Использование технологии литья в постоянные формы отвечает поставленным задачам.