- •Погосбекян ю.М.

- •3. Получение заготовок методами литья и обработки давлением

- •3.1 Классификация отливок и способов литья

- •3.2. Литье в разовые литейные формы

- •Литье в песчаные литейные формы

- •Литье в оболочковые формы

- •Изготовления отливок по выплавляемым моделям

- •Литье по газифицируемым моделям

- •Изготовление отливок в кокиле

- •Центробежное литье

- •Изготовление отливок литьем под давлением

- •3.4.Литейные свойства сплавов, тепловой режим литейной формы

- •Нагрев металла перед омд

- •Прокатка

- •Продукция прокатного производства

- •Волочение

- •Прессование

- •Осадка и высадка

- •Протяжка

- •Объемная штамповка

- •Листовая штамповка

- •Энергетическое оборудование

- •Разделительные операции

- •Формообразующие операции

- •Отбортовка

Прессование

Прессованием называется процесс обработки металлов давлением, при котором формообразование заготовок осуществляется пластическим деформированием металла путем его выдавливания из замкнутого контейнера через калиброванное отверстие в матрице.

Инструментом при прессовании является матрица с калиброванным отверстием, а орудией-машиной гидравлические прессы (вертикальные и горизонтальные высокомеханизированные или автоматизированные гидравлические прессы с усилием до 250 МН).

Прессование (выдавливание) может быть осуществлено при горячем и холодном состоянии металла.

Исходные материалы: слитки цветных и черных металлов, прокат, литые, кованные или катаные заготовки.

Продукция прессования: сплошные и полые профили; поковки постоянного или переменного сечения (поковки, имеющих форму стержня с фланцем, стаканов, втулок, гильз, ступенчатые валы). Большое количество автомобильных деталей изготавливают выдавливанием - автомобильные клапана и т.д.

Преимущество способа:

высокое качество металла;

возможность изготавливать изделия из малопластичных металлов и сплавов;

высокая точность и чистота поверхности изделий;

высокий коэффициент использования металла (КИМ = 0.85 ...0.9); высокая производительность.

Так, перевод 25 наименований деталей автомобиля "Москвич" с обработки резанием на холодное выдавливание позволил сэкономить значительное количество металла и снизить трудоемкость их изготовления на 127 тыс.нормо-часов и повысить качество их изготовления.

Недостатки: ограничение по массе, дороговизна метода.

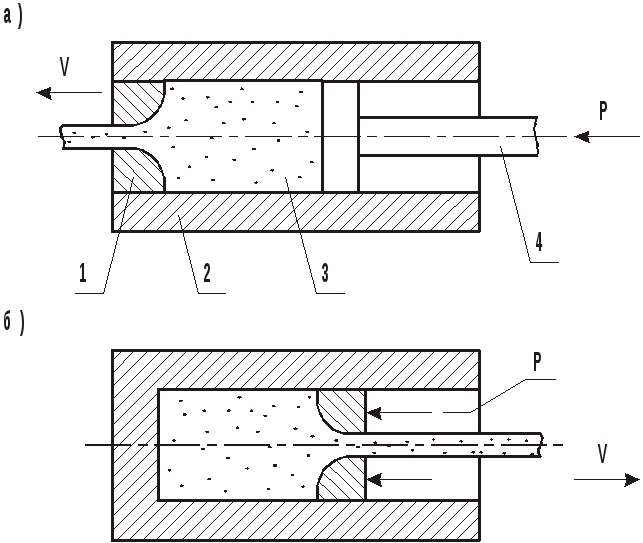

Существуют две схемы прессования:

прямое прессование и обратное прессование.

Схемы прямого и обратного прессования приведены на рис.4.4 .

Основные технологические параметры прессования: степень деформа-ции = S/So 100% , S- изменение площади поперечного сечения; Sо -площадь поперечного сечения заготовки;

коэффициент вытяжки =So/S, Sо - площадь поперечного сечения заготовки; S - площадь поперечного сечения изделия.

Рис.4.4. Схемы прессования: а) - прямое и б) - обратное прессование;1 - матрица; 2 - контейнер; 3 -металл заготовки, 4 - пуансон.

Коэффициент вытяжки при прессовании равен 8 ...50, а степень дефор-мации - 80 ...90 % .

Ковкой называется процесс горячей обработки металлов давлением, при котором деформация металла осуществляется с помощью универсального инструмента на молоте или прессе, при котором течение металла ограничено в направлении движения инструмента.

Инструментом при ковке являются плоские и фигурные бойки и различный подкладной инструмент, а орудием машины - молоты и прессы.

Исходные материалы: слитки, прокат различных профилей, прессованные прутки.

Продукция ковки: гладкие и ступенчатые валы, поковки валов гидротурбин, турбинные диски и т.д.

Преимущество ковки:

высокое качество металла;

универсальность способа;

относительно низкая стоимость продукции.

Недостатки способа: низкая точность, повышенные потери металла.

Ковку применяют в мелкосерийном и индивидуальном производстве.

Основные операции ковки: осадки, высадка, протяжка и др.