- •Введение

- •1. Обоснование выбора конструкции контрольного приспособления

- •1.1. Выбор установочных элементов

- •1.2. Выбор зажимных устройств

- •1.3. Выбор измерительных устройств

- •1.4. Вспомогательные устройства контрольных приспособлений

- •1.5. Корпусы приспособления

- •1.6. Дополнительные указания по конструированию приспособлений.

- •2.Расчет допустимой погрешности измерения

- •3.Определение суммарной погрешности измерения на контрольном приспособлении

- •3.1.Погрешность установочного узла по линейным размерам или по техническим условиям.

- •3.2.Погрешность базирования деталей на установочные узлы контрольных приспособлений.

- •3.2.1.Базирование деталей по двум соосным отверстиям Установочные сборочные единицы с гладкими цилиндрическими оправками.(рис.3.1)

- •3 Рис.3.4. Схема установки деталей со сферическими дорожками на оправку, оснащенную шариками .2.2.Установочные сборочные единицы с оправками, оснащенные обоймами с шариками (рис. 3.4.)

- •3 Рис.3.5. Схема установки втулки на оправку со срезанной площадкой .2. 3.Установочные сборочные единицы с гладкими оправками и со срезанной площадкой (рис.3.5)

- •3.2.5. Установочные сборочные единицы с гладкими призмами(рис.3.7)

- •3.2.6. Установочные сборочные единицы с роликовыми призмами

- •3.2.8. Установка контролируемой детали в центрах

- •3 Рис.3.8. Схема установки детали на жесткий палец с зазором: 1 - оправка; 2 – контролируемая деталь .2.7. Установка контролируемой детали на жесткий палец (рис.3.8.)

- •3.2.9. Установочные сборочные единицы с конусными оправками (рис.3.9)

- •3.2.10. Установка контролируемой детали в патронах

- •3.2.11. Установка контролируемой детали по плоскости и двум отверстиям (рис.3.10)

- •3.3. Погрешность совмещения измерительной базы контролируемой детали с рабочими поверхностями установочного узла

- •3.4. Погрешность передаточных устройств контрольных приспособлений

- •3.4.1. Погрешности, вызываемые неточностью изготовления рычагов

- •3 .4.2. Погрешность непропорциональности перемещений

- •3 Рис. 3.13. Схема контакта плоских концов рычага со сферическими наконечникам .4.3. Погрешность вследствие различного контакта концов плеч рычага (рис.3.13.)

- •3.4.4. Передаточные отношения и погрешности рычагов сложной формы

- •3.4.5. Погрешность прямых передач (рис.3.17)

- •3.5. Погрешность отклонения установочных размеров от номинального

- •3.7. Погрешность формы и взаимного расположения поверхностей эталона

- •3.7. Погрешность, свойственная данному методу измерения

- •3.8. Погрешность закрепления контролируемой детали

- •4. Экономическое обоснование выбора приспособления

- •5.Последовательность выполнения чертежа и его вида приспособления.

- •6. Технические требования в чертежах общих видов приспособлений.

- •Литература

3 Рис.3.8. Схема установки детали на жесткий палец с зазором: 1 - оправка; 2 – контролируемая деталь .2.7. Установка контролируемой детали на жесткий палец (рис.3.8.)

Погрешность базирования при измерении диаметра

∆δ

![]() (3.27)

(3.27)

где

![]() =

0,005+0,01 мм – минимальный зазор;

=

0,005+0,01 мм – минимальный зазор;

![]() -

допуск на диаметр оправки;

-

допуск на диаметр оправки;

![]() -

допуск на диаметр отверстия детали.

-

допуск на диаметр отверстия детали.

При установки детали на палец с натягом ∆ δ=С

3.2.9. Установочные сборочные единицы с конусными оправками (рис.3.9)

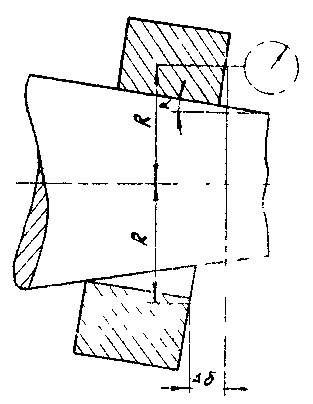

П

Рис.3.9.

Схема установки детали

на конусную оправку

∆δ

![]() , (3.28)

, (3.28)

где R- радиус измерения по сои оправки;

![]() -

(0,0010-0,0001)рад

– угол конуса оправки

-

(0,0010-0,0001)рад

– угол конуса оправки

3.2.10. Установка контролируемой детали в патронах

Погрешность установки детали в патроне зависит от класса точности патрона и определяется по ГОСТу 1654-71.

3.2.11. Установка контролируемой детали по плоскости и двум отверстиям (рис.3.10)

Н

Рис. 3.10.

Схема контролируемой детали по плоскости

и двум отверстиям

![]() , (3.29)

, (3.29)

где

![]() -

наибольший зазор между стенкой отверстия

и направляющим пояском срезанного

пальца;

-

наибольший зазор между стенкой отверстия

и направляющим пояском срезанного

пальца;

![]() -

наибольший зазор между стенкой отверстия

и цилиндрическим пальцем;

-

наибольший зазор между стенкой отверстия

и цилиндрическим пальцем;

L – расстояние между центрами отверстий.

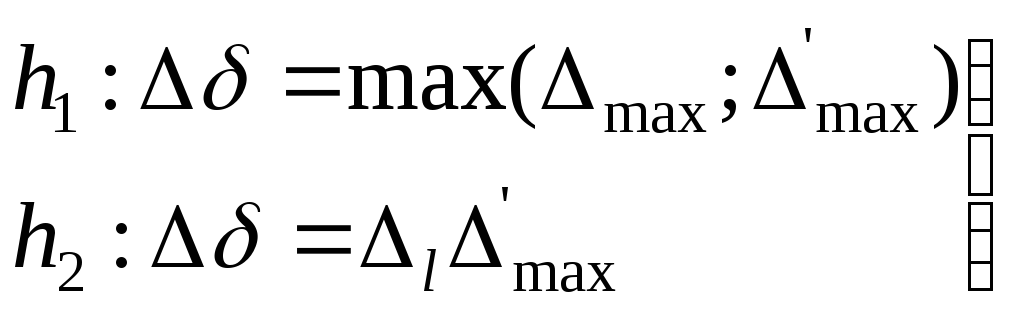

Для линейных размеров, указанных на рисунке погрешность базирования определяется по формулам:

(3.30)

(3.30)

3.3. Погрешность совмещения измерительной базы контролируемой детали с рабочими поверхностями установочного узла

Неточность совмещения называется деформацией стыковых поверхностей, шероховатостью стыковых поверхностей, односторонним отжатием деталей при установке и т.д. Указанные погрешности носят случайный характер.

Величина данной погрешности определяется в результате многократной повторной установки одной и той же детали на один и тот же установочный узел.

На стадии проектирования контрольных приспособлений можно принять следующие значения точности установки проверяемых деталей

∆ у.с. = ± (2,5+5) мкм для установочных узлов;

∆ у.с = ±(3+7) мкм для установочно-зажимных узлов.

3.4. Погрешность передаточных устройств контрольных приспособлений

Систематические погрешности передаточных устройств ∆р, возникающие вследствие неточности изготовления рычагов и других деталей, определяется расчетным путем и проверяется экспериментально.

Случайные погрешности ∆n называются наличием зазоров между осями и отверстиями рычагов, неточностью их перемещения и другими случайными причинами. Предельное значение ∆n определяется эксперементальным путем. Рекомендуемые значения ∆n приведены в таблице 3.2.

Рекомендуемые расчетные значения случайных

погрешностей ∆n для рычажных передач Таблица 3.2.

|

Передача |

Передаточное отношение |

Рекомендуемое значение ∆n |

|

С рычагом на оси |

1,2 |

±(3+5) |

|

Прямая в сочетании с рычажной (рычаг на оси) |

1 |

±(2+5) |

|

С рычагом в центрах |

1 |

±(3+4) |

|

С рычагом на плоских пружинах, имеющая дополнительную витую пружину |

1 |

±(2+3) |

|

С рычагом на плоских пружинах без дополнительной витой пружины |

1 |

±(2+3) |

|

Сложная рычажная |

4 |

±(4+6) |