- •Введение

- •1. Обоснование выбора конструкции контрольного приспособления

- •1.1. Выбор установочных элементов

- •1.2. Выбор зажимных устройств

- •1.3. Выбор измерительных устройств

- •1.4. Вспомогательные устройства контрольных приспособлений

- •1.5. Корпусы приспособления

- •1.6. Дополнительные указания по конструированию приспособлений.

- •2.Расчет допустимой погрешности измерения

- •3.Определение суммарной погрешности измерения на контрольном приспособлении

- •3.1.Погрешность установочного узла по линейным размерам или по техническим условиям.

- •3.2.Погрешность базирования деталей на установочные узлы контрольных приспособлений.

- •3.2.1.Базирование деталей по двум соосным отверстиям Установочные сборочные единицы с гладкими цилиндрическими оправками.(рис.3.1)

- •3 Рис.3.4. Схема установки деталей со сферическими дорожками на оправку, оснащенную шариками .2.2.Установочные сборочные единицы с оправками, оснащенные обоймами с шариками (рис. 3.4.)

- •3 Рис.3.5. Схема установки втулки на оправку со срезанной площадкой .2. 3.Установочные сборочные единицы с гладкими оправками и со срезанной площадкой (рис.3.5)

- •3.2.5. Установочные сборочные единицы с гладкими призмами(рис.3.7)

- •3.2.6. Установочные сборочные единицы с роликовыми призмами

- •3.2.8. Установка контролируемой детали в центрах

- •3 Рис.3.8. Схема установки детали на жесткий палец с зазором: 1 - оправка; 2 – контролируемая деталь .2.7. Установка контролируемой детали на жесткий палец (рис.3.8.)

- •3.2.9. Установочные сборочные единицы с конусными оправками (рис.3.9)

- •3.2.10. Установка контролируемой детали в патронах

- •3.2.11. Установка контролируемой детали по плоскости и двум отверстиям (рис.3.10)

- •3.3. Погрешность совмещения измерительной базы контролируемой детали с рабочими поверхностями установочного узла

- •3.4. Погрешность передаточных устройств контрольных приспособлений

- •3.4.1. Погрешности, вызываемые неточностью изготовления рычагов

- •3 .4.2. Погрешность непропорциональности перемещений

- •3 Рис. 3.13. Схема контакта плоских концов рычага со сферическими наконечникам .4.3. Погрешность вследствие различного контакта концов плеч рычага (рис.3.13.)

- •3.4.4. Передаточные отношения и погрешности рычагов сложной формы

- •3.4.5. Погрешность прямых передач (рис.3.17)

- •3.5. Погрешность отклонения установочных размеров от номинального

- •3.7. Погрешность формы и взаимного расположения поверхностей эталона

- •3.7. Погрешность, свойственная данному методу измерения

- •3.8. Погрешность закрепления контролируемой детали

- •4. Экономическое обоснование выбора приспособления

- •5.Последовательность выполнения чертежа и его вида приспособления.

- •6. Технические требования в чертежах общих видов приспособлений.

- •Литература

3 Рис.3.5. Схема установки втулки на оправку со срезанной площадкой .2. 3.Установочные сборочные единицы с гладкими оправками и со срезанной площадкой (рис.3.5)

Данные оправки применяются в основном для контроля несоосности внутренней и наружной поверхности втулок, колец и т.д.

Погрешность базирования втулок с правильной формой отверстия равна нулю.

Погрешность базирования втулок с овальной формой отверстия (рис.3.5)

Δδ

=

![]() (3.15)

(3.15)

![]()

![]() (3.16)

(3.16)

![]() , (3.17)

, (3.17)

где а и в – полуоси эллипса;

![]() -

ширина срезанной площадки;

-

ширина срезанной площадки;

![]() -

стрела со срезанной площадки, оправки,

когда втулка отверстием с радиусом-вектором

ρ2 подводит

под измерительный стержень индикатора,

расположенный в плоскости ОС (на рисунке

втулка условно повернута на 900);

-

стрела со срезанной площадки, оправки,

когда втулка отверстием с радиусом-вектором

ρ2 подводит

под измерительный стержень индикатора,

расположенный в плоскости ОС (на рисунке

втулка условно повернута на 900);

![]() -

стрела со срезанной площадки оправки,

когда отверстие втулки с радиусом -

вектором ρ1

находятся

под измерительным стержнем

индикатора,

т.е. в вертикальной плоскости.

-

стрела со срезанной площадки оправки,

когда отверстие втулки с радиусом -

вектором ρ1

находятся

под измерительным стержнем

индикатора,

т.е. в вертикальной плоскости.

3

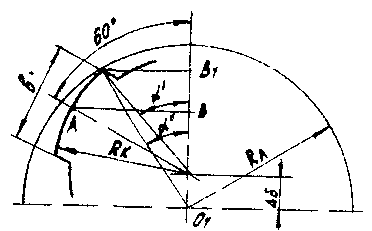

Рис.3.6.Схема

установки деталей на установочно-разжимнои

узел с двумя неподвижными и одним

подвижным кулачком

Оправки данного типа(рис.3.6) применяют, если при контроле деталей требуется их закрепление. Погрешность ∆δ определяется по формуле

∆δ = ?? ∆R, (3.18)

ΔR = RА - RК , (3.19)

где RА – максимальный радиус отверстия детали;

RК – радиус неподвижных кулачков.

RК=

![]() (3.20)

(3.20)

где 2 RА - минимальный диаметр отверстия детали;

(0,01-0,02) – величина гарантированного зазора, мм

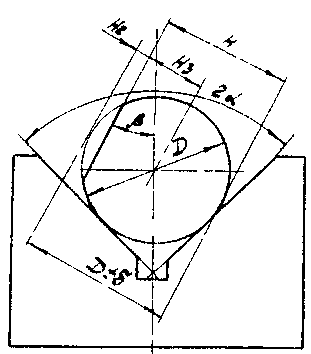

3.2.5. Установочные сборочные единицы с гладкими призмами(рис.3.7)

Рис.3.7.

Схема установки детали в гладкой

призме

Погрешность базирования ∆ δ для измерения линейных размеров определяется по формулам:

![]()

∆δ

![]() при

при

![]() 900

для размера Н (3.21)

900

для размера Н (3.21)

∆δ

![]() при

при

![]() для размера Н (3.22)

для размера Н (3.22)

∆δ

![]() при

при

![]() 900

для размера Н2 (3.23)

900

для размера Н2 (3.23)

∆δ

![]()

![]()

![]() для размера Н3 (3.24)

для размера Н3 (3.24)

где![]() -

допуск на наружный диаметр Д детали;

-

допуск на наружный диаметр Д детали;

![]() -

угол призмы;

-

угол призмы;

![]() -

угол, образованный между вертикальной

осью призмы и плоскостью измерения

-

угол, образованный между вертикальной

осью призмы и плоскостью измерения

3.2.6. Установочные сборочные единицы с роликовыми призмами

Погрешность базирования для измерения величины несоосности осей шеек определяется по формуле:

∆δ =2,83ℓ, (3.25)

где 2ℓ ≤ 0,01 + 0,005 мм – величина биения роликов.

3.2.8. Установка контролируемой детали в центрах

При установке детали в подвижных центрах ∆ δ=0 для диаметральных и линейных (в случае если измерительная база детали совпадает с установочной – торцом детали) размеров.

При установке детали в жестких центрах для диаметральных размеров ∆δ =0, для линейных размеров:

∆δ

=∆ Ц=![]() 3.26)

3.26)

где ∆ Ц – просадка центров (допуск на глубину центрового отверстия);

![]() -

допуск на диаметр центрового отверстия;

-

допуск на диаметр центрового отверстия;

![]() -

угол центра.

-

угол центра.

Табличные

значения ∆δ

приведены

в табл. 3.1.

для центра с углом

![]() 0

0

Просадка центров Таблица 3.1.

|

Наибольший диаметр центрового гнезда, мм |

2,5 |

6,0 |

10,0 |

15,0 |

30,0 |

|

Просадка центров, мм |

0.11 |

0,14 |

0,18 |

0,21 |

0,25 |