- •Введение

- •1. Обоснование выбора конструкции контрольного приспособления

- •1.1. Выбор установочных элементов

- •1.2. Выбор зажимных устройств

- •1.3. Выбор измерительных устройств

- •1.4. Вспомогательные устройства контрольных приспособлений

- •1.5. Корпусы приспособления

- •1.6. Дополнительные указания по конструированию приспособлений.

- •2.Расчет допустимой погрешности измерения

- •3.Определение суммарной погрешности измерения на контрольном приспособлении

- •3.1.Погрешность установочного узла по линейным размерам или по техническим условиям.

- •3.2.Погрешность базирования деталей на установочные узлы контрольных приспособлений.

- •3.2.1.Базирование деталей по двум соосным отверстиям Установочные сборочные единицы с гладкими цилиндрическими оправками.(рис.3.1)

- •3 Рис.3.4. Схема установки деталей со сферическими дорожками на оправку, оснащенную шариками .2.2.Установочные сборочные единицы с оправками, оснащенные обоймами с шариками (рис. 3.4.)

- •3 Рис.3.5. Схема установки втулки на оправку со срезанной площадкой .2. 3.Установочные сборочные единицы с гладкими оправками и со срезанной площадкой (рис.3.5)

- •3.2.5. Установочные сборочные единицы с гладкими призмами(рис.3.7)

- •3.2.6. Установочные сборочные единицы с роликовыми призмами

- •3.2.8. Установка контролируемой детали в центрах

- •3 Рис.3.8. Схема установки детали на жесткий палец с зазором: 1 - оправка; 2 – контролируемая деталь .2.7. Установка контролируемой детали на жесткий палец (рис.3.8.)

- •3.2.9. Установочные сборочные единицы с конусными оправками (рис.3.9)

- •3.2.10. Установка контролируемой детали в патронах

- •3.2.11. Установка контролируемой детали по плоскости и двум отверстиям (рис.3.10)

- •3.3. Погрешность совмещения измерительной базы контролируемой детали с рабочими поверхностями установочного узла

- •3.4. Погрешность передаточных устройств контрольных приспособлений

- •3.4.1. Погрешности, вызываемые неточностью изготовления рычагов

- •3 .4.2. Погрешность непропорциональности перемещений

- •3 Рис. 3.13. Схема контакта плоских концов рычага со сферическими наконечникам .4.3. Погрешность вследствие различного контакта концов плеч рычага (рис.3.13.)

- •3.4.4. Передаточные отношения и погрешности рычагов сложной формы

- •3.4.5. Погрешность прямых передач (рис.3.17)

- •3.5. Погрешность отклонения установочных размеров от номинального

- •3.7. Погрешность формы и взаимного расположения поверхностей эталона

- •3.7. Погрешность, свойственная данному методу измерения

- •3.8. Погрешность закрепления контролируемой детали

- •4. Экономическое обоснование выбора приспособления

- •5.Последовательность выполнения чертежа и его вида приспособления.

- •6. Технические требования в чертежах общих видов приспособлений.

- •Литература

3.4.1. Погрешности, вызываемые неточностью изготовления рычагов

Погрешность, вызываемая неточным изготовлением длин плеч рычагов (рис.3.11)

3 .4.2. Погрешность непропорциональности перемещений

Рис. 3.12. Схема непропорционального перемещения плеча рычага и измерительного стержня индикатора

Данная погрешность вызывается тем, что стержень индикатора в контрольных приспособлениях движется поступательно, в то время как плечо рычага имеет угловое перемещение (рис.3.12)

![]() (3.32)

(3.32)

где ℓ - длина плеча рычага;

![]() -

угол поворота рычага, рад.

-

угол поворота рычага, рад.

Угол определяется из условия :

![]() , (3.33)

, (3.33)

где

![]() -

допуск на контролируемый параметр.

-

допуск на контролируемый параметр.

3 Рис. 3.13. Схема контакта плоских концов рычага со сферическими наконечникам .4.3. Погрешность вследствие различного контакта концов плеч рычага (рис.3.13.)

Погрешность возникает вследствие того, что измерительный стержень индикатора перемещается поступательно, в то время как плечо рычага имеет угловое перемещение:

∆р![]() , (3.34)

, (3.34)

где

![]() (3.35)

(3.35)

a1

и![]() a2

- величина

перемещения концов плеч рычага;

a2

- величина

перемещения концов плеч рычага;

ℓ - длина плеч рычага;

![]() -

угол поворота рычага.

-

угол поворота рычага.

3.4.4. Передаточные отношения и погрешности рычагов сложной формы

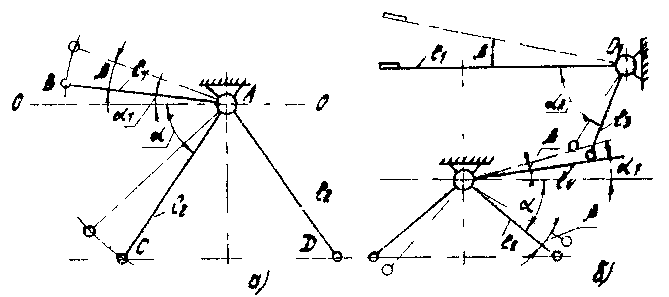

Рис.

3.14.

Схема

для определения передаточного отношения:

а)-сложного рычага; б)-системы

рычагов

Передаточное отношение сложного рычага (рис.3.14)

![]()

![]()

![]()

![]() , (3.36)

, (3.36)

где

![]() ℓ1

– длина плеча рычага перемещающего

измерительный стержень индикатора;

ℓ1

– длина плеча рычага перемещающего

измерительный стержень индикатора;

![]() ℓ2-

длина плеча рычага, соприкасающегося

с контролируемой деталью;

ℓ2-

длина плеча рычага, соприкасающегося

с контролируемой деталью;

![]() -

угол, определяющий положение плеча

-

угол, определяющий положение плеча

![]() ℓ1

относительно той же оси.

ℓ1

относительно той же оси.

Передаточное отношение системы рычагов

![]() , (3.37)

, (3.37)

где

![]() ℓ3

и

ℓ3

и

![]() ℓ4

- длины

промежуточных рычагов;

ℓ4

- длины

промежуточных рычагов;

![]() -

угол, определяющий положение рычага

относительно горизонтальной оси ,

проходящий через ось вращение рычага;

-

угол, определяющий положение рычага

относительно горизонтальной оси ,

проходящий через ось вращение рычага;

![]() -

угол, определяющий положение рычага

относительно той же оси.

-

угол, определяющий положение рычага

относительно той же оси.

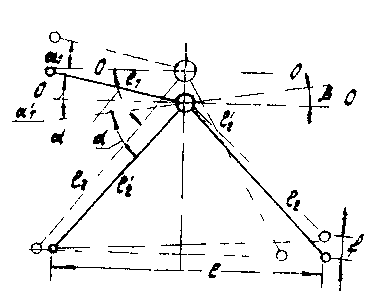

Погрешность

![]() р

рычага сложной формы (рис.3.15)

р

рычага сложной формы (рис.3.15)

Рис.

3.15. Схема для определения погрешности

![]() у

рычага сложной формы

у

рычага сложной формы

![]() , (3.37)

, (3.37)

где

![]() - максимальный размер длины плеча рычага;

- максимальный размер длины плеча рычага;

![]() -

минимальный размер длины плеча рычага;

-

минимальный размер длины плеча рычага;

![]() -

угол, определяющий положение рычага

l1,

относительно горизонтальной оси,

проходящей через ось вращения рычага

-

угол, определяющий положение рычага

l1,

относительно горизонтальной оси,

проходящей через ось вращения рычага

![]() (3.38)

(3.38)

где

![]() -

угол, образованный из-за различной длины

плеч рычага (угол между линиями

-

угол, образованный из-за различной длины

плеч рычага (угол между линиями

![]() и ББ (рис.1.15)

и ББ (рис.1.15)

Угол

![]() определяется

из условия :

определяется

из условия :

![]() , (3.39)

, (3.39)

где

f-

величина не параллельности линии

![]() ,

относительно линии

,

относительно линии

![]() ,

проведенной через вершины плеч рычага

(рис.1.15);

,

проведенной через вершины плеч рычага

(рис.1.15);

![]() -

расстояние между вершинами плеч рычага.

-

расстояние между вершинами плеч рычага.

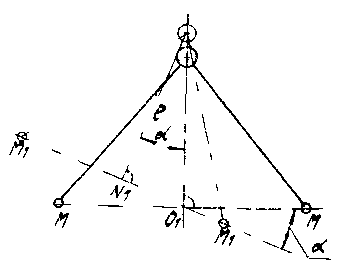

Погрешность ∆р вызываемая перемещением центра вращения сложных рычагов (рис.3.16);

∆р![]() , (3.40) где

, (3.40) где

![]() - угол поворота оси пальца рычага вокруг

центра О1

(угол между перпендикулярами к плоскостям

ММ и М1М1)

- угол поворота оси пальца рычага вокруг

центра О1

(угол между перпендикулярами к плоскостям

ММ и М1М1)

![]() -

максимальное расстояние от центра

вращения пальца до линии контакта

рычага.

-

максимальное расстояние от центра

вращения пальца до линии контакта

рычага.

Э

Рис.3.16.

Схема для определения погрешности

![]() ,

вызываемой перемещением центра вращения

рычага

,

вызываемой перемещением центра вращения

рычага