- •Введение

- •1. Обоснование выбора конструкции контрольного приспособления

- •1.1. Выбор установочных элементов

- •1.2. Выбор зажимных устройств

- •1.3. Выбор измерительных устройств

- •1.4. Вспомогательные устройства контрольных приспособлений

- •1.5. Корпусы приспособления

- •1.6. Дополнительные указания по конструированию приспособлений.

- •2.Расчет допустимой погрешности измерения

- •3.Определение суммарной погрешности измерения на контрольном приспособлении

- •3.1.Погрешность установочного узла по линейным размерам или по техническим условиям.

- •3.2.Погрешность базирования деталей на установочные узлы контрольных приспособлений.

- •3.2.1.Базирование деталей по двум соосным отверстиям Установочные сборочные единицы с гладкими цилиндрическими оправками.(рис.3.1)

- •3 Рис.3.4. Схема установки деталей со сферическими дорожками на оправку, оснащенную шариками .2.2.Установочные сборочные единицы с оправками, оснащенные обоймами с шариками (рис. 3.4.)

- •3 Рис.3.5. Схема установки втулки на оправку со срезанной площадкой .2. 3.Установочные сборочные единицы с гладкими оправками и со срезанной площадкой (рис.3.5)

- •3.2.5. Установочные сборочные единицы с гладкими призмами(рис.3.7)

- •3.2.6. Установочные сборочные единицы с роликовыми призмами

- •3.2.8. Установка контролируемой детали в центрах

- •3 Рис.3.8. Схема установки детали на жесткий палец с зазором: 1 - оправка; 2 – контролируемая деталь .2.7. Установка контролируемой детали на жесткий палец (рис.3.8.)

- •3.2.9. Установочные сборочные единицы с конусными оправками (рис.3.9)

- •3.2.10. Установка контролируемой детали в патронах

- •3.2.11. Установка контролируемой детали по плоскости и двум отверстиям (рис.3.10)

- •3.3. Погрешность совмещения измерительной базы контролируемой детали с рабочими поверхностями установочного узла

- •3.4. Погрешность передаточных устройств контрольных приспособлений

- •3.4.1. Погрешности, вызываемые неточностью изготовления рычагов

- •3 .4.2. Погрешность непропорциональности перемещений

- •3 Рис. 3.13. Схема контакта плоских концов рычага со сферическими наконечникам .4.3. Погрешность вследствие различного контакта концов плеч рычага (рис.3.13.)

- •3.4.4. Передаточные отношения и погрешности рычагов сложной формы

- •3.4.5. Погрешность прямых передач (рис.3.17)

- •3.5. Погрешность отклонения установочных размеров от номинального

- •3.7. Погрешность формы и взаимного расположения поверхностей эталона

- •3.7. Погрешность, свойственная данному методу измерения

- •3.8. Погрешность закрепления контролируемой детали

- •4. Экономическое обоснование выбора приспособления

- •5.Последовательность выполнения чертежа и его вида приспособления.

- •6. Технические требования в чертежах общих видов приспособлений.

- •Литература

Введение

Контрольные приспособления служат для проверки точности выполнения размеров и технических условий на изготовление деталей и узлов машин, они должны обеспечивать необходимую точность измерений при заданной производительности.

На контрольных приспособлениях проверяют: а) линейные размера, б) геометрическую форму поверхностей, в) взаимное расположение поверхностей» г) взаимное положение осей различных поверхностей между собой, д) правильность сборки узлов и машин.

В контрольных приспособлениях преимущественно применяет шкальные измерители (индикаторы, миниметры, датчики с отсчётными шкалами, пневматические измерительные приборы и др.), позволяющие определить с определённой погрешностью действительные размеры и параметры деталей.

В настоящей работе из-за, ограниченного объёма рассмотрены лишь приспособления, применяемые для измерений деталей после обработки. При этом автор отмечает весьма прогрессивное направление в развитии средств и методов контроля и измерения - непосредственное измерение деталей в процессе обработки на станках, автоматическое выполнение операций контроля.

Ограниченное место отводится также описанию выполненных конструкций контрольных приспособлений. Имеется в виду, что при проектировании будут использованы альбомы конструкций, стандарты на детали и узлы, справочная литература. Основное внимание отводится методике расчёта контрольных приспособлений на точность. Более подробно рассмотрены погрешности, являющиеся специфическими для контрольных приспособлений и менее подробно рассмотрены погрешности присущие как контрольным, так станочным приспособлениям.

1. Обоснование выбора конструкции контрольного приспособления

Основные требования, предъявляемые к контрольным приспособлениям определяются необходимостью обеспечения оптимальной точности и производительности операций контроля. Помимо того, приспособление должно быть удобно в эксплуатации, технологично в изготовлении и износоустойчиво. Наконец, каждое контрольное приспособление должно удовлетворять требованию экономической целесообразности.

Основным является выбор метода контроля, который зависит от конструктивных особенностей детали, требуемой точности измерения, производительности.

На рис. 1.1. – 1.7.показано несколько методов контроля

Диаметры отверстий проверяют штангенциркулем, микрометрами, калибрами, штихмассами с индикаторами (точность измерений до 0,01мм), пассиметрами и микротастами (точность измерений до 0,002 мм).

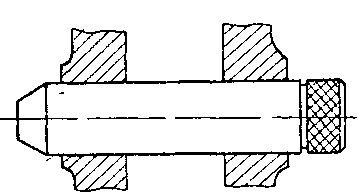

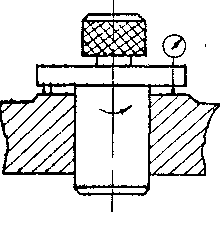

Соосность отверстий контролируется при помощи гладких или ступенчатых оправок, вставляемых в соосно расположенные отверстия (рис. 1.1 и 1.2.)

Межосевые расстояния проверяют с помощью калибров и оправок.

Правильность расположения оси отверстия относительно основной поверхности, а также ее параллельность можно измерять штангенрейсмусом с точностью до 0,02 мм и индикатором (рис. 1.3.) с точностью до 0.01 мм

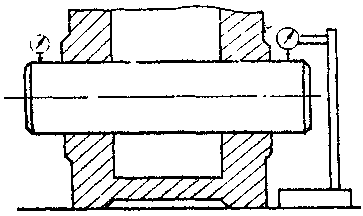

Неперпендикулярность осей отверстий проверяют при помощи оправки с индикатором (рис. 1.4.) или калибром (рис 1.5.) с изменением зазоров ∆1 ∆2

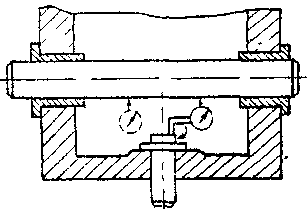

Проверка неперпендикулярности торцевой плоскости относительно оси отверстия осуществляется с помощью индикаторов (рис. 1.6) или специального калибра (рис. 1.7).

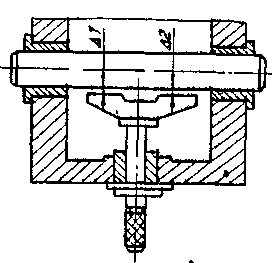

На рисунке 1.8 - 1.12. показаны примеры радиального и торцевого биения деталей различными способами.

Некоторые схемы измерений приведены в работе (9).

Ниже приведены некоторые рекомендации по применению того или иного метода в зависимости от точности измерений.

-

Для измерения валов 5-го квалитета точности рекомендуется применять пружинно – оптические приборы 01П, 02П, 05П, типа Шеффилд, оптикаторы, дающие погрешность измерения не более ± 1,5 мкм.

-

Для контроля размеров 5-6 квалитетов точности (с допусками 0,02-0,04 мм) рекомендуется применять контрольное приспособление без механизмов для закрепления деталей; без перемещения измерительных средств; измерительные средства с проверяемыми деталями соприкасаются непосредственно или через прямую передачу.

-

При допусках на контролируемый параметр 0,03-0,05мм – в контрольном приспособлении применяются базирующие устройства с ручным или механическим зажимом измеряемой детали, которая может иметь поворот или вращение и при этом соприкасаться с измерительными средствами приспособлений. Иногда предусматривается перемещение измерительных средств, хотя это и нежелательно. Часто их выполняют с рычажными передачами.

-

При допусках на контролируемый параметр более 0,05 мм – в контрольном приспособлении установочные сборочные единицы могут быть с ручным или пневматическим закреплением контролируемой детали следующим ее поворотам; измерительные средства могут иметь перемещение; часто используются рычажные передачи с пружинками; в некоторых конструкциях приспособлений предусматривается перемещение установочного узла.

Вопрос технико-экономического обоснования выбора конструкций приспособления рассмотрены ниже.

При проектировании контрольного приспособления следует знать, будет ли процесс работы на нем выборочным или 100% - ным относительно объема изготовления деталей. При выборочном контроле требования к контрольным приспособлениям снижаются. В условиях поточного производства, а также при 100% - ной поверке продукции, выпускаемой крупными сериями, появляется необходимость в контрольных приспособлениям с высокой

Рис.1.1.

Проверка

соосности отверстий

Рис.1.2. Проверка

соосности отверстий

Рис.1.3.

Проверка расположения оси отверстия

относительно основной поверхности Рис.1.4.

Проверка перпенди-кулярности oceй

отверстий Рис.1.5.

Проверка перпендикулярности осей

отверстий Рис.1.6. Проверка

перпендикулярности торцевой плоскости

относительно оси отверстия Рис.1.7. Проверка

перпендикулярности торцевой плоскости

относительно оси отверстия

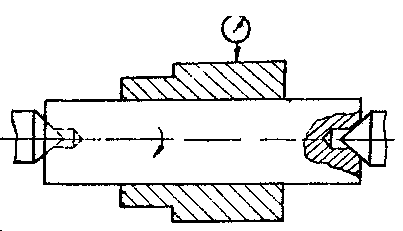

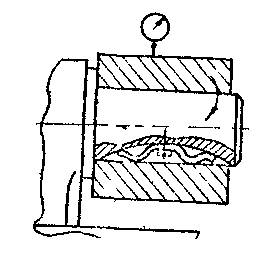

Рис.1.8. Проверка в

центрах биения поверхностей вала

относительно оси центров

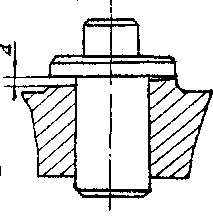

Рис.1.9.

Проверка на оправке в центрах биения

наружной поверхности втулки

относительно

внутренней

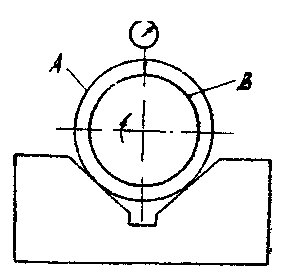

Рис.1.10. Проверка биения

поверхности В относительно поверхности

А в призме Рис.1.11.

Проверка

биения поверхностей относительно оси

отверстия

Рис.1.12.

Проверка биения относительно отверстия

на

установочно-разжимном

узле

![]()

производительностью (многомерных, механизированных, автоматизированных).

Несмотря на разнообразие конструкций контрольных приспособлений в них имеются отдельные элементы, выполняющие одинаковые или исходные функции. По этому признаку в контрольных приспособлениях можно различать следующие главные сборочные единицы: установочные, зажимные, измерительные и вспомогательные устройства.