- •Лабораторна робота № 1 вивчення впливу хімічного складу ливарних сплавів на їх механічні властивості при випробуванні на розтягнення

- •Лабораторна робота № 2 визначення твердості ливарних сплавів

- •Лабораторна робота № 4 визначення розмірів аустенитного зерна у вуглецевих сталях

- •Вплив термічної обробки на механічні властивості і мікроструктуру литої вуглецевої сталі

- •Додаток Визначення вмісту вуглецю у вуглецевих сталях металографічним методом

- •Перелік посилань

Лабораторна робота № 2 визначення твердості ливарних сплавів

Загальні відомості

Твердість - це опір матеріалу місцевій пластичній деформації, яка виникає при втіленні в нього більш твердого тіла - індентора.

Твердість можна вимірювати різними засобами: вдавлюванням індентора під дією статичних і динамічних навантажень, дряпанням поверхні, а також за відскоком вільно падучого індентора.

Найбільше використання мають методи, засновані на вдавлюванні. При вдавлюванні з досить великим навантаженням поверхневої шари металу під індентором і поблизу від нього одержують пластичну деформацію. Після зняття навантаження на зразку залишається відбиток. Особливість цієї деформації в тому, що вона відбувається тільки в невеликому об'ємі, оточеному недеформованим металом.

Малий об'єм деформованого металу дозволяє проводити випробування на поверхні тіл різної форми і розмірів, в дуже тонких шарах металу, без руйнування готового виробу визначати властивості матеріалу внаслідок існування кількісної залежності між твердістю пластичних сплавів і межею міцності.

Розрізняється два засоби визначення твердості вдавлюванням: визначення твердості (макротвердості) і мікротвердості. Основні засоби визначення твердості - за Роквелом, Брінелем і Вікерсом, для визначення мікротвердості використовується різновид методу Вікерса.

Випробування твердості за Брінелем відбувається вдавлюванням у зразок сталевої кульки певного діаметра під дією певного навантаження протягом заданого часу.

Схема випробування на твердість за Брінелем наведена на рис.2.1,а. В результаті вдавлювання кульки на поверхні зразка утворюється відбиток. Відношення навантаження Р до площини поверхні одержаного відбитка (кульового сегмента) дає число твердості, що позначається НВ.

![]() , (2.1)

, (2.1)

Поверхня F кульового сегмента обчислюється за формулою:

F = π • Ď • h,

де D − діаметр кульки, мм;

h − глибина відбитку, мм.

Глибину відбитка визначити важко. Значно простіше вимірити діаметр відбитка і величину НВ виразити через діаметри кульки D і відбитка d. У цьому випадку число твердості за Брінелем визначається такою формулою:

![]()

![]()

![]()

![]() (2.2)

(2.2)

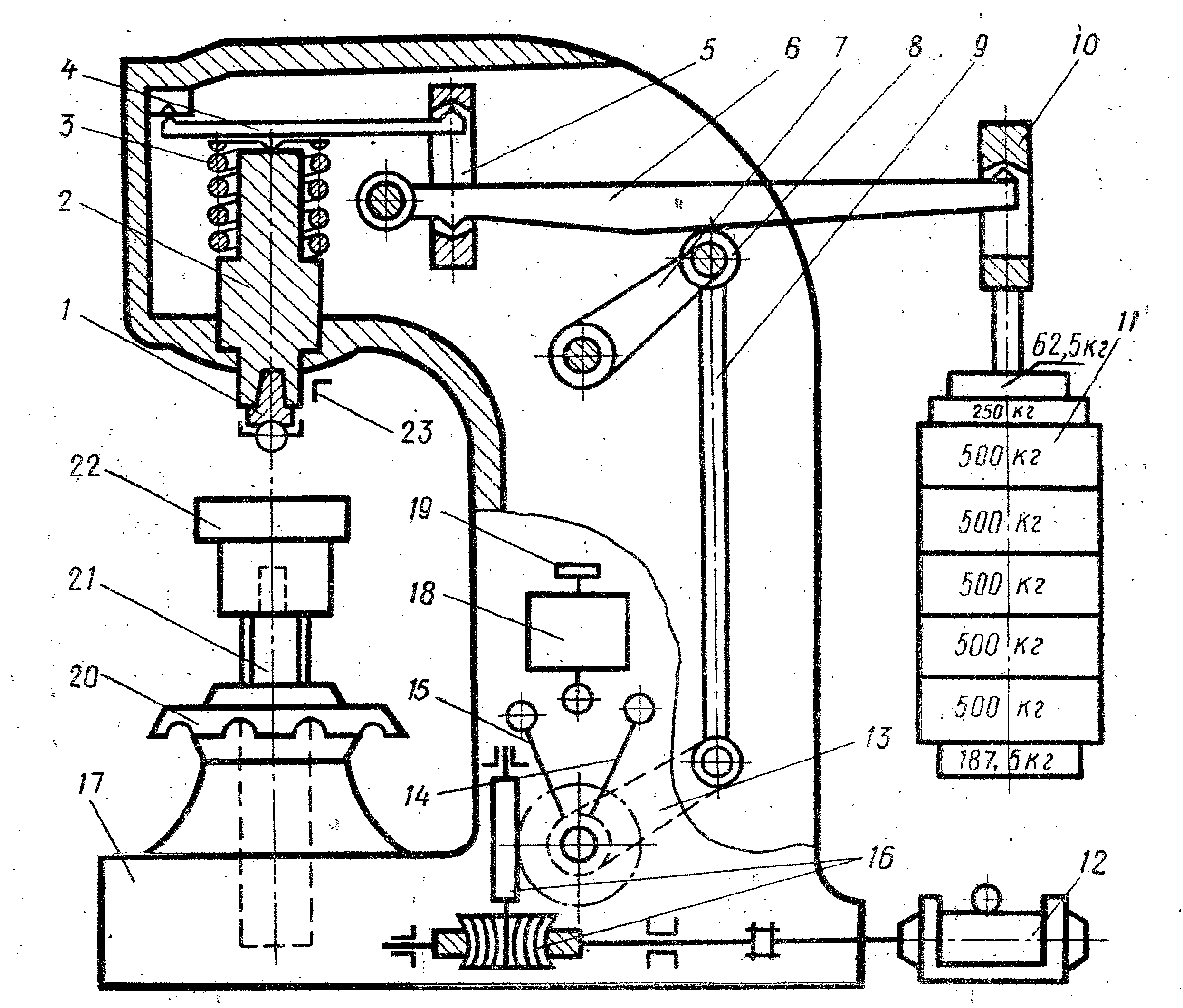

Найбільш розповсюдженим приладом для випробування твердості за Брінелем є автоматичний важільний прес (рис.2.1,6). Зразок встановлюється на столі 22 у нижній частині нерухомої станини 17. За допомогою маховика 20 стіл приладу підіймають гвинтом 21 до підпори 23. Потім кнопкою 19 вмикають електродвигун 12, який через редуктор 16 і систему важелів 13, 9, 7 опускає великий вантажний важіль 6 і поступово через важілі 6 і 4 виконує навантаження шпинделя 2 і, відповідно, вдавлювання кульки, закріпленої в оправці 1 у метал під дією підвішених до вантажного важеля за допомогою підвіски 10 набором вантажів 11. Набір вантажів з підвіскою має власну вагу 75 кгс (735 Н), але завдяки важелям 4 і 6 із співвідношенням 1:40 зусилля на кульці діаметром 10 мм складає 3000 кгс (29430 Н). Це навантаження зберігається певний час, після чого двигун за допомогою перемикача 18 змінює напрям обертання і знімає навантаження. Після автоматичного вимкнення двигуна маховиком 20 опускається стіл приладу і знімають зразок.

Діаметр відбитку вимірюють спеціальним мікроскопом МПБ-2, (рис.2.2,а) окуляр якого має шкалу з поділками, які відповідають десятим долям міліметра ( рис 2.2,б).

Мінімальна товщина зразка повинна бути не менше 10-кратної глибини відбитку. Відстань від центра відбитку до краю зразка повинна бути не менше 2,5, між центрами двох сусідніх відбитків не менше 4.

Існує приблизна кількісна залежність між числами твердості за Брінелем і межею міцності (табл. 2.1).

Верхня межа вимірювання твердості за Брінелем НВ 450.

Таблиця 2.1 - Залежність між межею міцності і твердістю НВ

|

Сплав |

Залежність, НВ |

|

Сталь маловуглецева |

0,34 |

|

Сталь ссрсдньовуглецева |

0,35 |

|

Мідь, латунь, бронза відпалена |

0,55 |

|

Мідь, латунь, бронза нагартована |

0,4 |

|

Алюміній і неміцні алюмінійєві сплави |

0,33 |

|

Дюралюміній відпалений |

0,36 |

|

Дюралюміній після гартування і старіння |

0,35 |

а

б

а – схема випробування твердості за Брінелем;

б – Схема приладу ТШ з механічним приводом.

Рисунок 2.1. Прилад для випробування твердості за Брінелем

б

а

Рис. 2.2. Відрахунковий мікроскоп МПБ-2:

1 – окуляр; 2 – шкала з поділками; 3 – кільце для фокусування;

4 – об’єктив; 5 – зразок з відбитком; 6 – джерело світла.

При визначенні твердості сплавів за Роквелом індентор - алмазний конус або сталева кулька вдавлюється у зразок або виріб під дією двох послідовних навантажень: попередньої Р0 і загальної Р, яка дорівнює сумі попереднього Р0 і основного Р1 навантажень (рис. 2.3).

Р = Р0 + Р1

Випробування виконують на твердомірах ТК (рис.2.2).

Зразок встановлюється на підставку 10. За допомогою маховика 11 за часовою стрілкою підставку підіймають таким чином, щоб індентор почав вдавлюватись у поверхню зразка, при подальшому підйомі підставки починає рухатись стрілка індикатора 7. На циферблаті індикатора є дві шкали (чорна С і червона В, а також дві стрілки - велика, покажчик твердості і маленька, що контролює попереднє навантаження. Підйом підставки подовжують до вдавлення індентора 9 під дією попереднього навантаження Р0, що дорівнює 98 Н. Попереднє навантаження виконують для того, щоб виключити вплив пружної деформації і шорсткості поверхні зразка на точність вимірювань. Коли зразок одержить попереднє навантаження, велика стрілка на циферблаті приймає вертикальне або близьке до нього положення. Потім звільняють рукоятку 6, яка плавно за допомогою масляного амортизатора 4 рухається до підпору. Рух рукоятки передає зразку через важіль 5 основне навантаження Р\, величина якого залежить від вантажів 1, 2, 3. При цьому навантаженні велика стрілка рухається по циферблату проти часової стрілки. Термін дії основного навантаження 3-6 секунд. Після зняття основного навантаження стрілка індикатора починає рухатись по часовій стрілці і зупиняється на поділці шкали, вказуючи твердість за Роквелом. Потім, обертаючи маховик 11 проти годинникової стрілки, опускають підставку і звільняють зразок.

Твердість

за Роквелом вимірюється в умовних

одиницях. За одиницю твердості прийнята

величина, яка відповідає вертикальному

переміщенню індентора на 0,002 мм. Числа

твердості за Роквелом відповідають

формулам:![]()

− при вимірюванні за шкалами А і С

HR = 100 – e ;

− при вимірюванні за шкалою В

HR = 130−е;

Величина e визначається за формулою:

![]()

![]()

(2.4)

де h0 - глибина втілення індентора у зразок під дією навантаження P0;

h − глибина втілення індентора під дією загального навантаження Р, яка вимірюється після зняття основного навантаження Р1;

Межі вимірювання твердості за шкалою А − 70−90, за шкалою С − 20−67, за шкалою В − 25−100.

Мікротвердість – це різновид визначення твердості за методом Вікерса. Від звичайного методу Вікерса визначення мікротвердості відрізняється дуже малими навантаженнями.

При визначенні мікротвердості чотириграна алмазна піраміда (з кутом між протилежними гранями 136°) вдавлюється у випробуваний зразок під невеликим навантаженням від 0,05 до 5 Н. Число твердості визначається за формулою:

![]() ;

;

де Р - навантаження на піраміду, Н;

d - середнє аріфметичне довжини двох діагоналей відбитка після зняття навантаження.

α − кут між протилежними гранями піраміди, рівний 136°.

Для визначення мікротвердості використовують прилад ПМТ-3 (рис.2.4). Це вертикальний світловий мікроскоп з нижнім розташуванням шліфа, має два змінні об'єктива зі збільшенням 487 і 130 (зазвичай користуються

збільшенням 487)раз і окуляр-мікрометр для вимірювання діагоналей відбитків.

Шток з індентором підвішений на м'якій пружині і до початку навантаження підтримується аретиром у верхньому положенні. На шток встановлюють вантаж від 0,05 до 2 Н. На рис. 2.36, в, г наведена послідовність визначення мікротвердості.

Обертанням столика вибране місце на шліфі підводять під індентор — піраміду.

Вибір навантаження залежить від завдання вимірювання. Центр відбитку повинен бути віддалений від краю шліфа або від краю сусіднього відбитку не менше, чим на дві діагоналі відбитку. Якщо відбиток дуже близький до краю (втискування індентора полегшується), то значення твердості виходить заниженим. Якщо перший відбиток розташований дуже близько від другого, то другий відбиток знаходитиметься в зоні, вже наклепаній від першого втискування, тому твердість виходить завищеною.

При малому навантаженні велика відносна погрішність у вимірюванні відбитку і сильніше позначається якість шліфа. Тому бажано брати найбільше навантаження 2 н (200 Г).

Замість визначення числа твердості по формулі зазвичай користуються табл. 35—38, розрахованими для навантажень 0,2; 0,5; 1,0 і 2,0 н (20, 50, 100 і 200 Г). Але якщо потрібно зміряти твердість окремого зерна, доводиться знижувати навантаження, поки відбиток не виявиться настільки малим, щоб по самі вінця зерна залишалися не менші дві діагоналі. Іноді це умову виконати не вдається, тоді набутих значень твердості треба розглядати як відносну характеристику. Навіть відбиток, далеко отстоящий від видимої межі зерна, може давати завищене (або занижене) значення твердості через те, що під ним на невеликій глибині під поверхнею шліфа залягає інша фаза (твердіша або м'якша): індентор «упирається» в неї або, навпаки, «провалюється» крізь тверду кірку в м'яку підкладку. Тому розкид зміряних значень мікротвердості, як правило, значно більше чим при звичайних вимірюваннях твердості.

Вимірювання

мікротвердості мають цінність тільки

при правильній статистичній обробці

значного числа вимірів.

Окрім

середнього значення мікротвердості,

одержаного усереднюванням одиничних

вимірів одиничних вимірів Ні

необхідно

указувати число вимірювань n

і

середньоквадратичне відхилення

необхідно

указувати число вимірювань n

і

середньоквадратичне відхилення

Знаючи середньоквадратичні відхилення, можна встановити, наскільки достеменні знайдені відмінності в твердості. При малому числі вимірювань достовірність відмінності визначається по розподіленню Стьюдента.

Хай

n1

вимірювань мікротвердості на структурній

складовій № 1 дали середнє

![]() а на структурній складовій № 2 з

n2

вимірювань

отримано

середнє

значення

а на структурній складовій № 2 з

n2

вимірювань

отримано

середнє

значення

![]() .

Обчисливши

параметри:

.

Обчисливши

параметри:

γ = n1+n2−2;

![]()

![]()

![]() ;

;

![]()

де γ — число ступенів свободи; S — дисперсія;

t — параметр, по значеннях якого і γ знаходять з табл. значення Р — вірогідність того, що дійсні твердості H1 і H2 однакові.

Величина Р = 0,9 означає, що з вірогідністю більше 90% значення мікротвердості першого і другого зразків повинні співпадати. Малі значення Р указують на існування достовірної різниці в твердості. Так, якщо Р<0,05, то з вірогідністю більше 95% можна стверджувати, що зразки № 1 і № 2 мають рівну твердість. Оскільки Р залежить від n1 і n2, достеменність знайденого співпадіння або різниці зростає зі збільшенням кількості вимірювань n1 I n2.

Методика визначення мікротвердості

1. По відліку окуляр-микрометра знаходять діагональ відбитку. Для цього потрібно знати ціну ділення а. Зазвичай а=0,3 мкм, але її точне значення у різних приладів різне і залежить, крім того, від установки об'єктиву. Перед початком вимірювань треба визначити точне значення а. Для цього мікроскоп приладу наводять на об'єкт-мікрометр, який представляє скляну шкалу, розділену штрихами на 100 частин (по 10 мкм). Встановивши шкалу объект-микрометра паралельно напряму руху перехрестя окуляр-микрометра, обертають барабан окуляр-микрометра і суміщають перехрестя з одним з штрихів об'єкту спочатку у правого, потім у лівого краю поля зору і знімають відліки n1 i n2 з окуляр-микрометра — сотні по оцифрованих штрихах в поле зору, десятки і одиниці по барабану. Одночасно відлічують число поділок об'єкту, що уклалися між лівим і правим положенням перехрестя. Необхідно брати n рівним 10 і 20 малим поділкам на шкалі объект-мікрометра. Ціну поділки визначають по формулі:

![]() мкм/поділку

барабана

мкм/поділку

барабана

Величину діагоналі відбитку в мікрометрах визначають по формулі:

dмкм = а•dпод (6)

де dпод — розмір діагоналі в поділках окуляр-микрометра. Для прискорення роботи можна побудувати на міліметрівці, використовуючи табл. 35—38 (залежно від застосованого навантаження) і формулу (6), графік в координатах діагональ dпод — твердість Н для значень H=100−600 і потім знаходити всі значення за графіком без перерахунку. При установці освітлювача необхідно дотримуватися обережності, оскільки зрушення освітлювача приведе прилад в непридатність. Роботу на приладі проводять при затиснутому гвинті (див.рис 2.4 ). Перевіряють центровку оптичної осі мікроскопа. Для цього пластиліном прикріплюють шліф до металевої пластини і ручним пресом встановлюють площину шліфа паралельно підставі пластини. Пластину з шліфом встановлюють на столику і наводять мікроскоп на поверхню шліфа. Обертанням відлікового барабана встановлюють перехрестя окуляр-микрометра в центрі поля зору (на поділку «4»). Переміщенням столика мікрогвинтами підводять вибране для уколу місце під перехрестя окуляра. Повертають столик до упору, щоб шліф став під індентор.

Кожного разу, перш ніж обертати столик, необхідно переконатися, що індентор піднятий (арретир відведений від себе). Обертаючи столик при опущеному інденторі можна зламати алмаз!

Столик повинен повертатися в обидві сторони повністю до упору.

Після установки на штоку індентора важка, відповідного вибраному навантаженню, роблять відбиток. Для цього поволі (за 15 сік) відводять арретир на себе. Після 5-сек витримки плавно піднімають індентор, арретир повертається в початкове положення.

Після підняття індентора обертанням столика підводять шліф під мікроскоп. Якщо відбиток значно віддалений від перехрестя, гвинтами 2 (див. рис. ) обережно зміщують зображення відбитку до поєднання з перехрестям. Після цього роблять ще один пробний відбиток.

4. Перевіряють навантажуючий пристрій. Проводять цикл вантаження без вантажу. Відбитку не повинно бути. Після цього дають навантаження з гирею в 0,005 н (0,5Г), тоді повинен з'явитися відбиток. В цьому випадку навантажуючий пристрій от’юстировано правильно і задає навантаження з точністю до 0,005 н (0,5 Г). Якщо відбитку немає в обох випадках, треба обережно, помалу повертати гайку (праворуч від арретира) у напрямі стрілки «вниз», кожного разу даючи навантаження при 0 і 0,005 н (0,5 Г), поки не з'явиться відбиток при навантаженні 0,005 н (0,5 Г). Якщо, навпаки, відбиток є і без вантажу, треба обертати гайку по стрілці «вгору».

5. Приступають до вимірювання мікротвердості.

Зробивши на вибраному зерні відбиток, вимірюють його діагональ. Для цього обертанням барабана окуляр-микрометра суміщають перехрестя спочатку з двома лівими, а потім з двома правими гранями відбитку (мал. 58).

Різниця відбитків окуляр-микрометра дає довжину діагоналі; з графіка або за формулою чи за таблицею знаходять число твердості. Якщо центр відбитку незначно не потрапляє на перехрестя, то його слід підвести за допомогою мікрогвинтів столика.

Відбиток часто має нерівний контур, в цьому випадку перехрестя слід підводити так, щоб площа виступаючої за перехрестя частини відбитку була рівна площі усередині перехрестя, не зайнятій відбитком.

П равильний

відбиток повинен бути квадратним.

Витягнутий відбиток свідчить про

кривизну шліфа або його установку

похилої. Здвоєний відбиток — результат

неакуратного вантаження або поштовхів.

Такі відбитки не вимірюють.

равильний

відбиток повинен бути квадратним.

Витягнутий відбиток свідчить про

кривизну шліфа або його установку

похилої. Здвоєний відбиток — результат

неакуратного вантаження або поштовхів.

Такі відбитки не вимірюють.

6. Результати вимірювань заносять в табл.

Зробивши переклад кожного зміряного значення діагоналі в твердість, знаходять середнє значення твердості (окремо по кожній фазі і для кожного спостереження). Оскільки залежність твердості від довжини діагоналі нелінійна, не можна спочатку обчислювати середню діагональ, а потім знаходити по ній твердість. Значення Н записують у відповідну графу таблиці.

Рис. 2.3. Послідовне вимірювання діагоналі відбитку за допомогою

окуляр-мікрометра

1 — механізм макроподачі; 2 — механізм мікроподачі; 3 — стійка: 4 — механізм навантаження; 5 — предмет; 6 — станина; 7 — окулярний мікрометр; 8 - тубус; 9 — центрировка; 10 — освітлювач; 11 — об'єктив; 12 — алмазна піраміда; 13 – двокоординатний преметний столик.

Рис. 2.4. Мікротвердомір ПМТ – 3. а – загальний вигляд; б, в, г – схема послідовності навантаження

Зміст роботи

Ознайомитися з основними методами визначення твердості - за Роквелом, Брінелем і методом визначення мікротвердості. Ознайомитися з конструкцією приладів ТШ, ТК, ПМТ-3. Практично на зразках різних сплавів визначити твердість методами Брінеля, Роквела, а також мікротвердість. Використовуючи результати попередньої роботи, визначити зв'язок міцності і твердості. Зробити висновок з виконаної роботи.

Ознайомитися з основними методами визначення твердості - за Роквелом, Брінелем і методом визначення мікротвердості. Ознайомитися з конструкцією приладів ТШ, ТК, ПМТ-3. Практично на зразках різних сплавів визначити твердість методами Брінеля, Роквела, а також мікротвердість. Використовуючи результати попередньої роботи, визначити зв'язок міцності і твердості. Зробити висновок з виконаної роботи.

Прилади, матеріали, інструменти

Для проведення роботи треба мати прилади ТШ, ТК, ПМТ-3, зразки сталі, кольорових металів і сплавів, мікроскоп МПБ, калькулятор.

Порядок виконання роботи

-

Вивчити методичні вказівки.

-

Підготувати до роботи прилад ТШ.

-

Встановити еталонний зразок на столі приладу.

-

За методикою, наведеною у загальних відомостях, нанести відбиток індентору на зразок.

-

За допомогою мікроскопу МПБ (рис. 2.4) визначити діаметр відбитку.

-

За формулою або таблицями визначити твердість НВ і порівняти з позначеною на еталоні.

7Визначити діаметри відбитків різних сплавів, результати занести у таблицю 2.2.

-

За формулою або таблицями визначити твердість різних сплавів і занести у таблицю 2.2.

-

Розрахувати коефіцієнти, що пов'язують міцність і твердість для різних сплавів.

10 Підготувати до роботи прилад ТК.

11 Установити зразок на підставку приладу 10 і маховиком 11 піднімати 11 до упирання зразку у обмежувальний чохол

Таблиця 2.2. Протокол визначення твердості за Брінелем

|

Метал(сплав) |

Діаметр кульки, мм |

Діаметр відбитку, мм |

Твердість НВ |

Міцність, МПа |

|

1 |

2 |

3 |

4 |

5 |

|

|

|

|

|

|

12. Встановити малу стрілку індикатору на червону крапку, а велику - на нуль.

13. Вмикнути механізм навантаження.

14. Після закінчення циклу навантаження виконати відрахунок за шкалою індикатора.

15. Результати випробувань занести у таблицю 2.3.

Таблиця 2.3 - Протокол випробування на твердість за Роквелом

-

№ п/п

Сплав

Шкала

Твердість НRC

16. Підготувати до роботи прилад ПМТ-3.

-

.За допомогою об'єкт-мікрометра визначити ціну поділки окуляр-мікрометра.

18.Закріпити шліф сплаву на металевій плоскопаралельній пластині за допомогою пластиліну.

19.Встановити пластину зі шліфом на стіл приладу і обертанням столу підводять зразок під об'єктив мікроскопу.

-

Сфокусувати мікроскоп на поверхні шліфа, вивести у перехрестя окуляр-мікрометра місце визначення мікротвердості.

21.Встановити на шток індентора потрібні важки, що відповідають вибраному навантаженню.

22. Обертанням столу підвести шліф під індентор.

23. Повільно на протязі 15 секунд відвести аретир на себе, при цьому індентор втілюється у шліф. Після 5-секундної витримки плав- но підіймають індентор, повертаючи аретир у початкове положення.

24. Підводять шліф під мікроскоп обертанням столу.

25. Вимірюють діагональ відбитку (рис. 2.5). Результати відрахунків занести у відповідні графи таблиці 2.4.

26.Визначити довжину діагоналі відбитку в мкм, для чого довжину діагоналі у поділках барабану помножити на ціну однієї поділки у мкм. Ціна однієї поділки барабану окулярного мікрометра 0,3 мкм.

27.Визначити числа мікротвердості за формулою або табл. 2.5 і занести їх у табл. 2.4.

28.Визначити залежність між міцністю сплавів (графа 5 таблиці 2.2) і їх мікротвердістю.

29.Зробити висновки з виконаної роботи.

Таблиця 2.5 - Числа мікротвердості у Мн/м210 при навантаженні 1 Н (100г)

|

d, мкм |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

0 |

- |

- |

- |

- |

- |

7420 |

5150 |

3780 |

2900 |

2290 |

|

10 |

1850 |

1530 |

1290 |

1100 |

946 |

824 |

724 |

642 |

572 |

514 |

|

20 |

464 |

420 |

383 |

350 |

322 |

297 |

274 |

254 |

236 |

221 |

|

30 |

206 |

193 |

181 |

170 |

160 |

151 |

143 |

135 |

128 |

122 |

|

40 |

116 |

110 |

105 |

100 |

95,8 |

91,6 |

87,6 |

84,0 |

80,5 |

77,2 |

|

50 |

74,2 |

71,3 |

68,6 |

66,0 |

63,6 |

61,3 |

59,1 |

57,1 |

55,1 |

53,3 |

|

60 |

51,5 |

49,8 |

47,8 |

46,7 |

45,3 |

43,9 |

42,6 |

41,3 |

40,1 |

39,0 |

|

70 |

37,8 |

36,8 |

35,8 |

34,8 |

33,9 |

33,0 |

32,1 |

31,3 |

30,5 |

2'9,7 |

|

80 |

29,0 |

28,3 |

27,6 |

26,9 |

26,3 |

25,7 |

25,1 |

24,5 |

24,0 |

23,4 |

|

90 |

22,9 |

22,4 |

21,9 |

21,4 |

21,0 |

20,5 |

20,1 |

19,7 |

19,3 |

18,9 |

|

100 |

18,5 |

18,2 |

17,8 |

17,5 |

17,1 |

16,8 |

16,5 |

16,2 |

15,9 |

15.6 |

|

110 |

15,3 |

15,1 |

14,8 |

14,5 |

14,3 |

14,0 |

13,8 |

13,5 |

13,3 |

13,1 |

|

120 |

12,9 |

12,7 |

12,5 |

12,3 |

12,1 |

11,9 |

11,7 |

11,5 |

11,3 |

11,1 |

|

130 |

11,0 |

10,8 |

10,6 |

10,5 |

10,3 |

10,2 |

10,0 |

9,88 |

9,74 |

9,60 |

|

140 |

9,46 |

9,33 |

9,20 |

9,07 |

8,94 |

8,82 |

8,70 |

8,58 |

8,47 |

8,35 |

|

150 |

8,24 |

8,13 |

8,03 |

7,92 |

7,82 |

7,72 |

7,62 |

7,52 |

7,43 |

7,34 |

|

160 |

7,24 |

7,15 |

7,07 |

6,98 |

6,90 |

6,81 |

6,73 |

6,65 |

6,57 |

6,49 |

|

170 |

6,42 |

6,34 |

6,27 |

6,20 |

6,13 |

6,06 |

5,99 |

5,92 |

5,85 |

5,79 |

|

180 |

5,72 |

5,66 |

5,60 |

5,54 |

5,48 |

5,42 |

5,36 |

5,30 |

5,25 |

5,19 |

|

190 |

5,14 |

5,08 |

5,03 |

4,98 |

4,93 |

4,88 |

4,83 |

4,78 |

4,73 |

4,68 |

|

200 |

4,64 |

4,58 |

4,54 |

4,50 |

4,46 |

4,42 |

4,38 |

4,32 |

4,28 |

4,24 |

|

210 |

4,20 |

4,16 |

4,12 |

4,08 |

4,06 |

4,02 |

3,98 |

3,94 |

3,90 |

3,86 |

|

220 |

3,83 |

3,80 |

3,76 |

3,74 |

3,70 |

3,66 |

3,64 |

3,60 |

3,56 |

3,54 |

|

230 |

3,50 |

3,48 |

3,44 |

3,42 |

3,38 |

3,36 |

3,34 |

3,30 |

3,28 |

3,24 |

|

240 |

3,22 |

3,19 |

3,17 |

3,14 |

3,11 |

3,09 |

3,06 |

3,04 |

3,02 |

2,99 |

|

250 |

2,97 |

2,94 |

2,92 |

2,90 |

2,87 |

2,85 |

2,83 |

2,81 |

2,79 |

2,76 |

|

260 |

2,74 |

2,72 |

2,70 |

2,68 |

2,66 |

2,64 |

2,62 |

2,60 |

2,58 |

2,56 |

|

270 |

2,54 |

2,53 |

2,51 |

2,49 |

2,47 |

2,45 |

2,43 |

2,42 |

2,40 |

2,38 |

|

280 |

2,36 |

2,35 |

2,33 |

2,32 |

2,30 |

2,28 |

2,27 |

2,25 |

2,24 |

2,22 |

|

290 |

2,21 |

2,19 |

2,18 |

2,16 |

2,15 |

2,13 |

2,12 |

2,10 |

2,09 |

2,07 |

|

300 |

2,06 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

Таблиця 2.4. Протокол випробувань на мікротвердість

|

№ п/п |

Метал, (сплав) |

Навантажен-ня, н |

Перший відраху-нок |

Другий відраху-нок |

Довжина, d |

Мікро-твер-дість, МПа |

|

|

у поді-лках барабану |

у мкм |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

|

|

|

|

|

|

|

ЛАБОРАТОРНА РОБОТА № 3

Визначення фізичної густини металів і ливарних сплавів

Мета роботи – засвоїти визначення фізичної густини деяких чистих металів, а також ливарних сплавів, які виплавляються на їх основі, методом гідростатичного зважування.

Матеріали, обладнання та інструмент. Пристрій для визначення фізичної густини методом гідростатичного зважування, електронні терези, зразки з деяких металів і сплавів, зокрема сталь, алюміній, силумін, мідь, латунь, нікель, вольфрам, титан.

Загальні відомості.

Фізична густина ρ – один із найважливіших якісних показників ливарних сплавів, особливо при використанні останніх для транспортних засобів. Визначення густини – це один з момередніх методів визначення якості металів і сплавів

Фізична густина – це маса одиниці об’єму метал або сплаву.

ρ = m/V, (3.1)

де m – маса ; V – об’єм.

Величина, зворотна густині, називається питомим об'ємом v і відповідає об'єму одиниці маси: v=1/ρ.

Густина волоконних, пористих і порошкових матеріалів вимірюється по насипній масі, що враховує об'єм всього матеріалу, включаючи усі несплошності. Відносна густина є відношенням реальної густини до густини еталонної речовини.

Найбільш чутливими з методів визначення густини твердих тіл є пікнометричний, флотаційний, гідростатичний і рентгенівський. Пікнометричній метод полягає у визначенні маси і об'єму рідини, витисненої із спеціальної судини (пикнометра) зануреним в нього досліджуваним зразком.

Спочатку досліджуваний зразок зважується в повітрі. Потім в ретельно промитий і висушений пікнометр заливають вище мітки допоміжну рідину, нагрівають до кипіння для видалення газів і витримують в термостаті до необхідної температури (зазвичай 20 °С). Від точності підтримки температури залежить похибка визначення густини. Так, при точності ±0,1 °С погрішність не перевищує декілька одиниць в четвертому знаку. Надлишок води над міткою видаляють піпеткою або фільтрувальним папером. Після витягання пикнометра з термостата, протирання, сушки і досягнення температури навколишнього середовища його зважують.

Аналогічні операції проводять і з пикнометром із зануреним в нього зразком. У останньому випадку рівень води в пикнометре, поміщеному в термостат, встановлюють по мітці після занурення в рідину зразка.

Густина зразка для температури t:

![]() (3.2)

(3.2)

де dt — густина допоміжної рідини при температурі t; σ— густина повітря; т — маса зразка в повітрі; m1 — маса пикнометра з допоміжною рідиною; m2 — маса пикнометра із зразком, зануреним в допоміжну рідину.

Точність визначення пикнометрическим методом досягає 5•10-5 г/см3. При методі флотації підбирається рідина з такою густиною, яка порівнялася б з густиною поміщеного в неї зразка. густина і коефіцієнт об'ємного розширення рідини повинні бути відомі з достатньою точністю. Метод використовується для невеликих зразків легких металів (ρ = 2... 3 г/см3). Для цього методу створені спеціальні установки — градієнтні колони, в яких можна створити стабільний по висоті градієнт густини. У такій колоні мірою густини матеріалу є висота, на якій він плаває в рідині. Точність вимірювань методом флотації рівна 5•10-6 г/см3.

Для визначення густини твердого тіла гідростатичним методом потрібно послідовно зважити це тіло в повітрі і в допоміжній рідині. Густина визначається по формулі:

![]() (3.3)

(3.3)

Де m1 — маса зразка в повітрі; m2 — маса зразка в рідині при температурі t.

У дослідженнях зручно використовувати гідростатичні ваги Мору. При співвідношенні плечей вагів 10: 1 точність вимірювання зростає в 10 разів в порівнянні із зважуванням на равноплічних вагах. Можна також користуватися пружинними вагами Еліша, вертикальними вагами Никольсона і т.п.

Прецизійне визначення густини може бути використане навіть для вивчення точкових дефектів структури реального кристала. Відносна зміна щільності, викликана наявністю надмірних вакансій, вимагає чутливості вимірювання більше 1•10-4. Підвищення чутливості може бути досягнуте при одночасному зважуванні дуже близьких по масі і розмірам зразка і еталону з одного і того ж матеріалу (диференціальний метод гідростатичного зважування). Зміна густини зразка

![]() , (3.4)

, (3.4)

Де Δm— різниця мас зразка і еталону; m — маса зразка; ρ — абсолютна густина зразка; ρж — густина рідини.

Іноді обчислюють відносну зміну густини:

![]() (3.5)

(3.5)

Точність визначення густини залежить від точності визначення маси зразка в рідині. Бажано, щоб густина рідини була близька до щільності досліджуваного зразка. У рідини повинні бути можливо малий коефіцієнт об'ємного розширення, достатньо низька температура твердіння і досить висока температура кипіння, мале поверхневе натягнення, хороша змочуваність матеріалу підвіски. Діаметр нитки підвіски повинен бути постійним по всій довжині. Перед зважуванням нитку слід ретельно очистити.

Рентгенівський метод дозволяє отримати уявлення про густину елементарного осередку кристалічної структури. Метод заснований на визначенні кристалічної густини матеріалу по його атомній масі A, об'єму елементарного осередку V і числу укладених в ній атомів n:

![]() (3,6)

(3,6)

де N — число Авогадро.

Об'єм осередку обчислюють по її зміряних параметрах (розмірам ребер, осьових кутів), а число атомів в осередку визначається типом кристалічної решітки. Для багатьох досліджуваних металів значення A відомі з достатньою точністю. Завдання полягає у визначенні об'єму осередку. Підтримка необхідних умов зйомки дозволяє отримати достатню точність розрахунку параметрів грат. Можливість точного визначення інтерференційних ліній погіршується при їх розмитті із-за мікроспотворень II роду, неоднорідності твердого розчину і т.п. В цьому випадку рекомендується зйомка рентгенограм з еталоном і подальше мікрофотометрування.

Точність визначення густини рентгенівським методом вище за точність інших методів унаслідок наявності в реальному кристалічному матеріалі пір і інших макро- і мікродефектів, що знижують щільність. Відмінність в значеннях щільності може дати інформацію про недосконалість кристалічної решітки.

Так, якщо макроскопічна густина більше мікроскопічною, можна говорити про наявність упроваджених атомів. У зворотному випадку в металі переважають вакансії (дефекти Шотки) або різного виду дислокації. Домішки можуть по-різному впливати на густину залежно від атомного діаметру, атомної маси, розчину втілення або заміщення.

Пристрій для визначення фізичної густини методом гідростатичного зважування (рис. 3.1) складається із штативу 1, тримача терезів 2, електронних терезів 3, підвіски 4, на якій підвішується зразок 5, судини з рідиною 6, тримача судини 7, механізму для пересування судини у вертикальному напрямку 8.

Рис. 3.1. Пристрій для визначення фізичної густини методом

гідростатичного зважування

Зразок (рис.3.2) повинен бути ретельно відшліфованим. Він підвішується на підвіс терезів за допомогою тонкої мідної дротинки.

Рис. 3.2. Зразок

Спочатку на електронних терезах треба зважити зразок і визначити масу m1). Точність електронних терезів, які використовують в пристрої, 0,01 г. На платформу електронних терезів встановлюють підвіс. За допомогою дротинки зразок підвішують на гачок підвісу. Потім під зразок підводять судину з дистильованою водою, рис. 3.3,а. Вмикають електронні терези, на табло повинна з’явитися цифра 0. За допомогою механізму переміщення підіймають судину з водою до повного занурення зразка в воду(рис. 3.3,б). На табло терезів з’явиться значення маси зі знаком « - ». Це – масса, яку втратив зразок після занурення (m1 – m2).

Фізичну густину обчислюють за формулою 3.3.

Зміст роботи

Ознайомитися з основними методами визначення фізичної густини. Вивчити метод гідростатичного зважування. Ознайомитися з будовою пристрою для визначення густини методом гідростатичного зважування. Практично визначити густину деяких металів і сплавів на їх основі. Порівняти густину чистих металів і сплавів на їх основі. Зробити висновки з виконаної роботи.

Порядок виконання роботи

-

Вивчити методичні вказівки.

-

Заповнити судину дистильованою водою

-

Вмикнути електронні терези і послідовно зважити зразки на повітрі. Результати занести у таблицю 3.1.

-

Встановити на платформу терезів підвіс.

б

а

Рис. 3. Послідовність зважування зразка:

а – на повітрі;

б – при зануренні у воду.

-

Почепити на гачок підвісу перший зразок.

-

Підвести судину з рідиною під зразок

-

Вмикнути терези. На табло повинно встановитися «0.00»

-

Підняти судину з рідиною таким чином, щоб зразок повністю занурився у рідину.

-

Зафіксувати на табло масу, Δm = m1 – m2, яку втратив зразок (зі знаком − ) і занести у таблицю 3.1.

-

За формулою 3.3 визначити фізичну густину зразку.

-

Пункти 1 – 10 повторити послідовно для всіх наявних зразків.

-

Результати вимірювань густини занести у таблицю 3.

|

№ п/п |

Метал (сплав) |

Втрата маси у рідині,Δm, кг |

Маса зразка, кг |

Густина, кг/м3 |

|

|

на повітрі |

у рідині * |

||||

|

1 |

Мідь |

|

|

|

|

|

2 |

Латунь |

|

|

|

|

|

3 |

Алюміній |

|

|

|

|

|

4 |

Силумін |

|

|

|

|

|

5 |

Нікель |

|

|

|

|

|

6 |

Титан |

|

|

|

|

|

7 |

Вольфрам |

|

|

|

|

* Маса у рідині визначається за формулою m2 = m1 – Δm