- •Проектирование круглого фасонного резца

- •120100 «Технология машиностроения» всех форм обучения

- •Балаково 2011

- •Введение

- •Задание на проектирование

- •Основные понятия

- •1. Классификация резцов и особенности их конструкции

- •2. Назначение и расчет конструктивных и геометрических параметров

- •Алгоритм профилирования и расчета

- •Содержание и оформление работы

- •Выполнение чертежа резца

- •Список литературы

- •Содержание

2. Назначение и расчет конструктивных и геометрических параметров

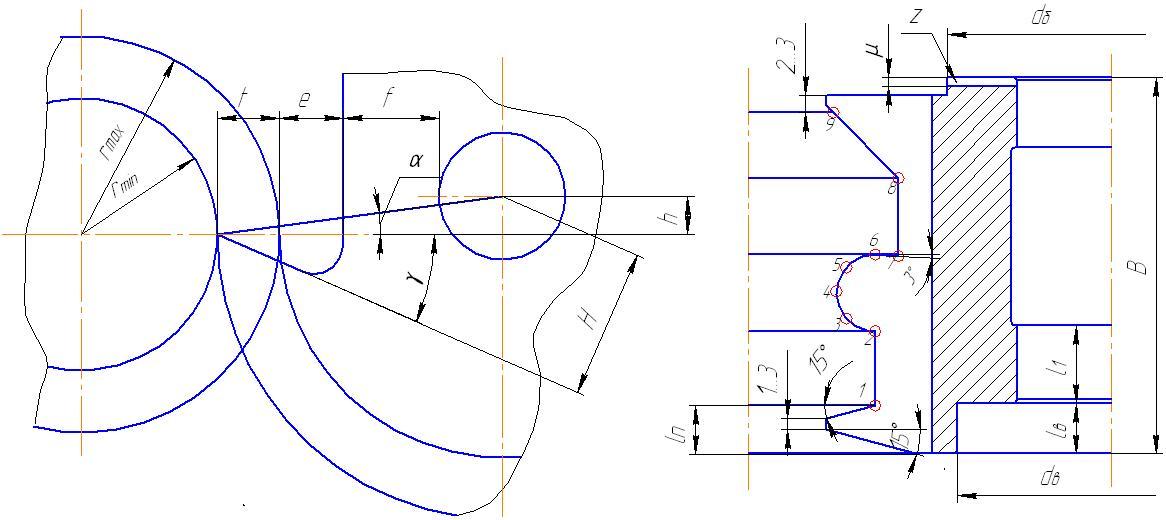

Конструктивные параметры круглого фасонного резца с односторонним креплением на оси приведены на рис. 3. Одностороннее крепление применяется при ширине резца В ≤ 30 мм. В противном случае используется двустороннее крепление, при котором ось резца имеет две опоры. При этом не делают выточку диаметром dв длиной lв, в которой размещается головка оси. Слева от заданной точки профиля на резце делают подрезку, служащую для облегчения работы отрезного резца. Правую сторону профиля резца делают длиннее «вылета» прутка на 2-3 мм для гарантированной фиксации точки 9 на профиле детали с учетом погрешности вылета прутка.

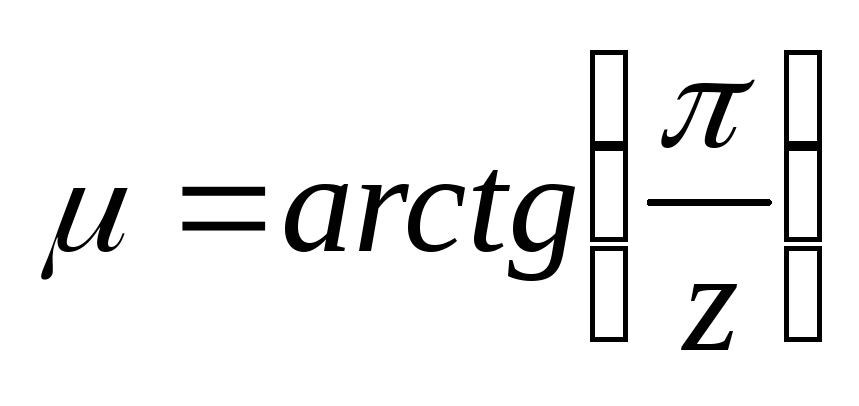

На правом торце резца располагается буртик с торцевыми зубьями, число которых z=32...34. Для обеспечения одинаковой ширины вершинных ленточек зубьев их фрезеруют с поднутрением под углом

где z - число зубьев на торце.

Диаметр

посадочного отверстия

![]() -

для резцов одностороннего крепления;

-

для резцов одностороннего крепления;

![]() - для резцов с двусторонним креплением,

где

- для резцов с двусторонним креплением,

где

![]() -

длина детали, мм; Pz- главная составляющая

силы сопротивления резанию, Н. Составляющую

Pz с достаточной для практики точностью

можно рассчитать по формуле

-

длина детали, мм; Pz- главная составляющая

силы сопротивления резанию, Н. Составляющую

Pz с достаточной для практики точностью

можно рассчитать по формуле

![]()

где руд - сила резания, приходящаяся на единицу длины режущей кромки спроектированной на ось детали lн.

Рассчитанный по приведенным формулам радиус посадочного отверстия округляют до стандартного значения.

Наружный диаметр резца (см. рис.3) рассчитывается по формуле

![]()

где f=0,4D - толщина стенки резца, мм;

е=3... 8мм — пространство для схода стружки;

![]() -

глубина профиля резца

-

глубина профиля резца

Рассчитанный по приведенным формулам радиус посадочного отверстия округляют до стандартного значения.

Рис. 3 Конструктивные параметры круглого фасонного резца

Наружный диаметр резца (см. рис.3) рассчитывается по формуле

![]() ,

где f=0,4D - толщина стенки резца, мм;

,

где f=0,4D - толщина стенки резца, мм;

е=3... 8мм — пространство для схода стружки;

![]() -

глубина профиля резца

-

глубина профиля резца

Расчетную величину диаметра dа следует округлить до целого, кратного пяти.

Диаметр буртика с торцовыми зубьями

![]()

Диаметр выточки под головку оси

![]()

Длина

выточки ![]()

Длина шлифованной части отверстия

![]() 1,=0,

1,=0,

Ширина резца

![]()

где 1П - ширина подрезки резца.

Алгоритм профилирования и расчета

-

Выбрать величину заднего угла в базовой точке резца. Для призматического резца угол α выбирается из диапазона 12... 15°, для дискового 10.. .12°.

-

Определить нормальный задний угол

на конических участках(исключая фаски)

по формуле

на конических участках(исключая фаски)

по формуле

![]() ,

,

![]()

где - профильный угол конического участка;

![]() -

наружный и внутренний радиусы конического

участка соответственно;

-

наружный и внутренний радиусы конического

участка соответственно;

lк - длина конического участка.

При

невыполнении условия

![]() увеличить значение заднего угла

увеличить значение заднего угла

![]() .

.

-

В зависимости от свойств обрабатываемого материала заготовки выбрать величину переднего угла

(табл. 2).

(табл. 2).

Таблица 2

Зависимость переднего угла от обрабатываемого материала

|

Обрабатываемый материал |

Сталь (σв, МПа) |

Чугун |

Бронза, латунь |

Алюминий, мельхиор

|

||

|

500 |

500-800 |

800-1200 |

||||

|

γ° |

25 |

25...20 |

15...10 |

8...15 |

0-5 |

25-30 |

-

Определить наибольшую глубину исходного профиля детали по формуле

![]()

где

![]() — наименьший и наибольший диаметры

детали соответственно.

— наименьший и наибольший диаметры

детали соответственно.

-

Участок профиля детали с наименьшим радиусом, равным

![]()

принять за базовый. Остальной профиль детали разбить на i

участков и определить радиусы ri; каждого из них.

При определении профиля резца, необходимо пользоваться не номинальными размерами, а расчетными размерами детали, которые соответствуют серединам полей допусков с симметричными отклонениями. Например, диаметр заменяется на 24,8±0,1.

![]()

-

Выбрать габаритные размеры резца в зависимости от глубины профиля tmax (допуск по h14) и конструкцию крепежных элементов:

-

для призматических резцов [1, с. 48], [2, с. 200], [3, с. 880]; допуски на размеры посадочных мест по h7, на диаметры измерительных роликов ±0,005 мм;

-

для круглых резцов [2, с. 201], [3, с. 81]; наружный диаметр Da круглого резца округлить до величин, кратных 5мм; принять наружный радиус Ra=Da/2; назначить допуск посадочного отверстия по Н7.

Р![]() ассчитать

указываемые в маркировке установочные

и эксплуатационные параметры:

ассчитать

указываемые в маркировке установочные

и эксплуатационные параметры:

- для призматических резцов — угол заточки

-

для круглых резцов - смещение оси резца

относительно линии центров станка

![]() ;

расстояние от плоскости передней грани

до оси

резца

;

расстояние от плоскости передней грани

до оси

резца

![]() .

.

-

Для каждого из i-x участков рассчитать глубину профиля от базовой линии:

- в плоскости передней грани резца глубина профиля рассчитывается по формуле:

![]()

где

![]()

-

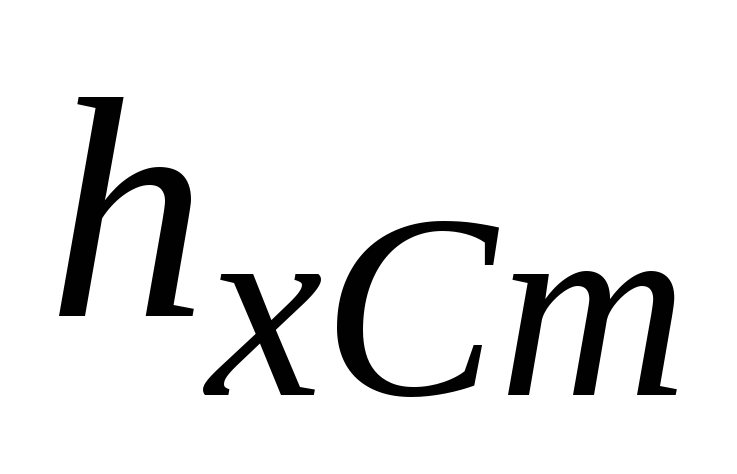

в профильной плоскости (перпендикулярной

к задней поверхности) глубина профиля

hxi рассчитывается по формуле: для

призматического резца

![]() ;

;

для

дискового резца

![]() .

.

Величины линейных размеров вычислять с точностью до 0,001мм, углов — с точностью до l'.

-

Полученные результаты представлять в следующей табличной форме с учетом глубины исходного профиля детали в контролируемых точках (табл.3)

Таблица 3

|

Номер точки |

ri |

Hi |

hpi |

hxi |

|

1 |

|

|

|

|

|

2 |

|

|

|

|

-

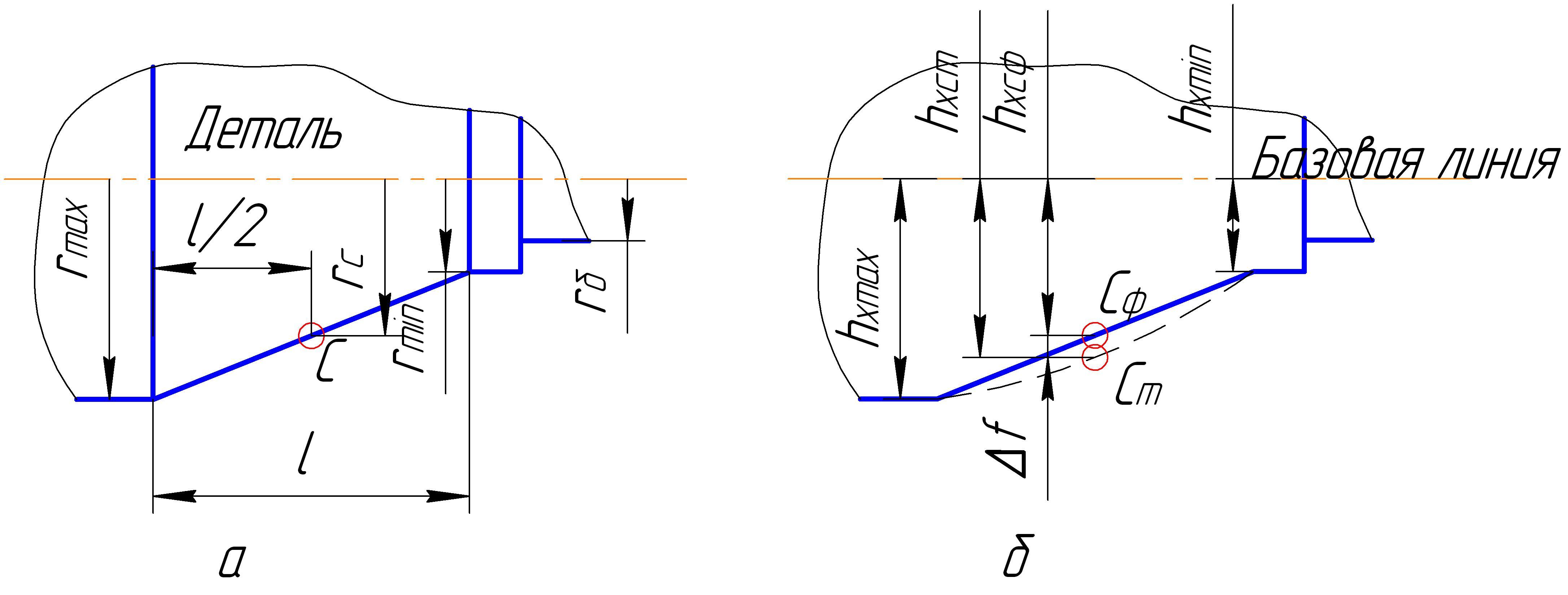

Определить отклонение

фактической формы всех конических

участков детали (за исключением фасок)

от теоретической в средней точке этих

участков (рис. 4,а). Для этого на каждом

коническом участке рассчитать радиус

средней точки С по формуле:

фактической формы всех конических

участков детали (за исключением фасок)

от теоретической в средней точке этих

участков (рис. 4,а). Для этого на каждом

коническом участке рассчитать радиус

средней точки С по формуле:

![]()

где rmin, rmax - меньший и больший радиусы конического участка детали соответственно.

-

Определить теоретическую глубину профиля в профильной плоскости резца

для точки Ст по формулам п. 8, подставив

вместо ri; значение rc (рис. 4,б).

для точки Ст по формулам п. 8, подставив

вместо ri; значение rc (рис. 4,б).

Рис. 4

В профильной плоскости конический участок на резце аппроксимируется прямой линией, соединяющей крайние точки участка, поэтому фактическая глубина на резце для точки Сф будет

![]()

где

![]() - глубины профиля для крайних точек

конического участка, уже рассчитанные

по п. 8.

- глубины профиля для крайних точек

конического участка, уже рассчитанные

по п. 8.

Отклонение

профиля

![]() на конических участках для точки С

определяется по формуле:

на конических участках для точки С

определяется по формуле:

![]()

-

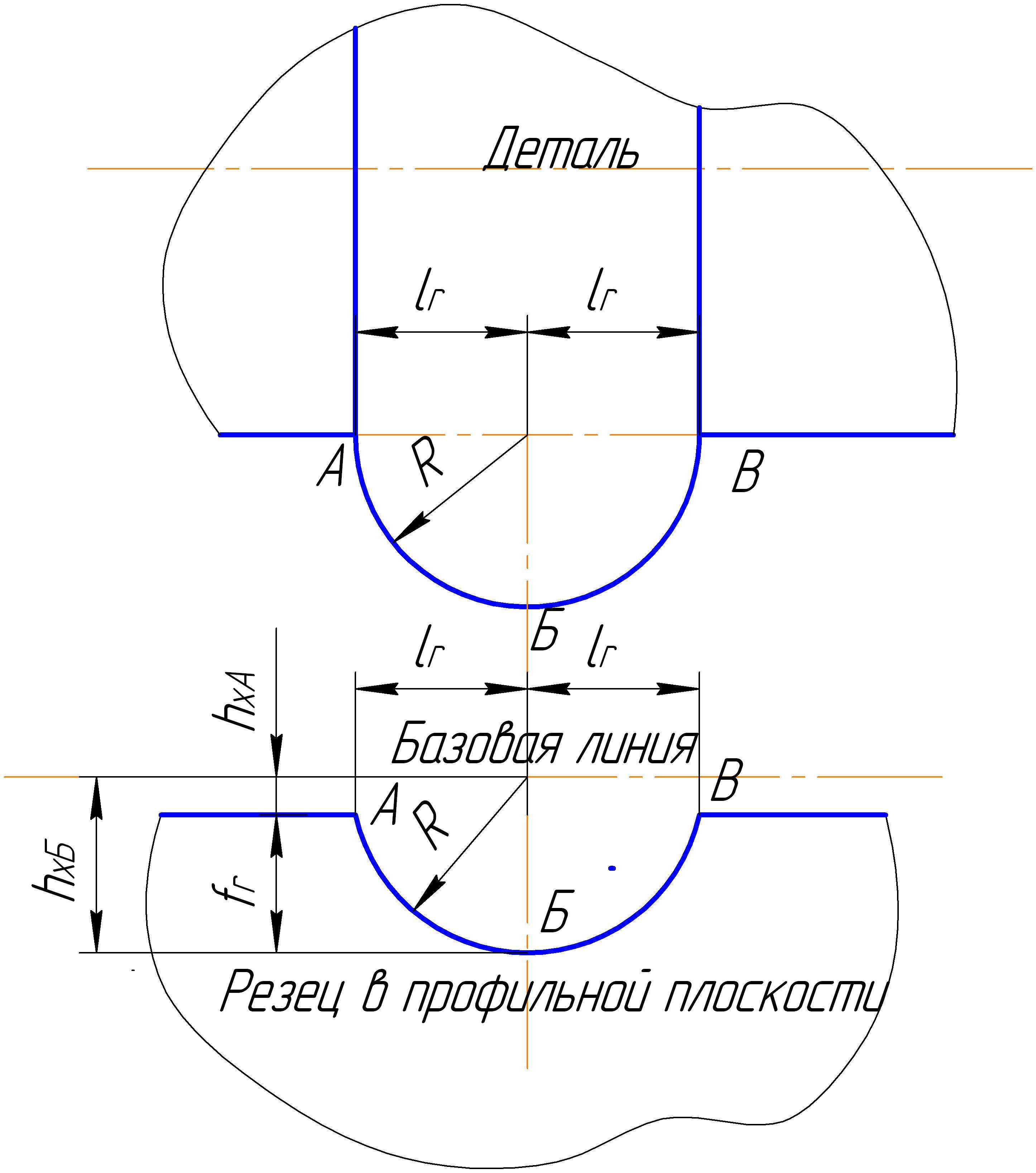

Рассчитать корригированный радиус rх в профильной плоскости резца для каждого дугового участка детали с радиусом г (рис. 5):

![]()

где lr- ширина (или половина ширины при симметричном профиле) дугового участка детали и резца;

fr= hxБ - hxА - глубина дугового участка в профильной плоскости резца.

Значения hxБ и hxА рассчитываются по п.8 алгоритма :

Заметим, что формула справедлива и для несимметричных дуговых участков, т.е. когда участки АБ или БВ отсутствуют.

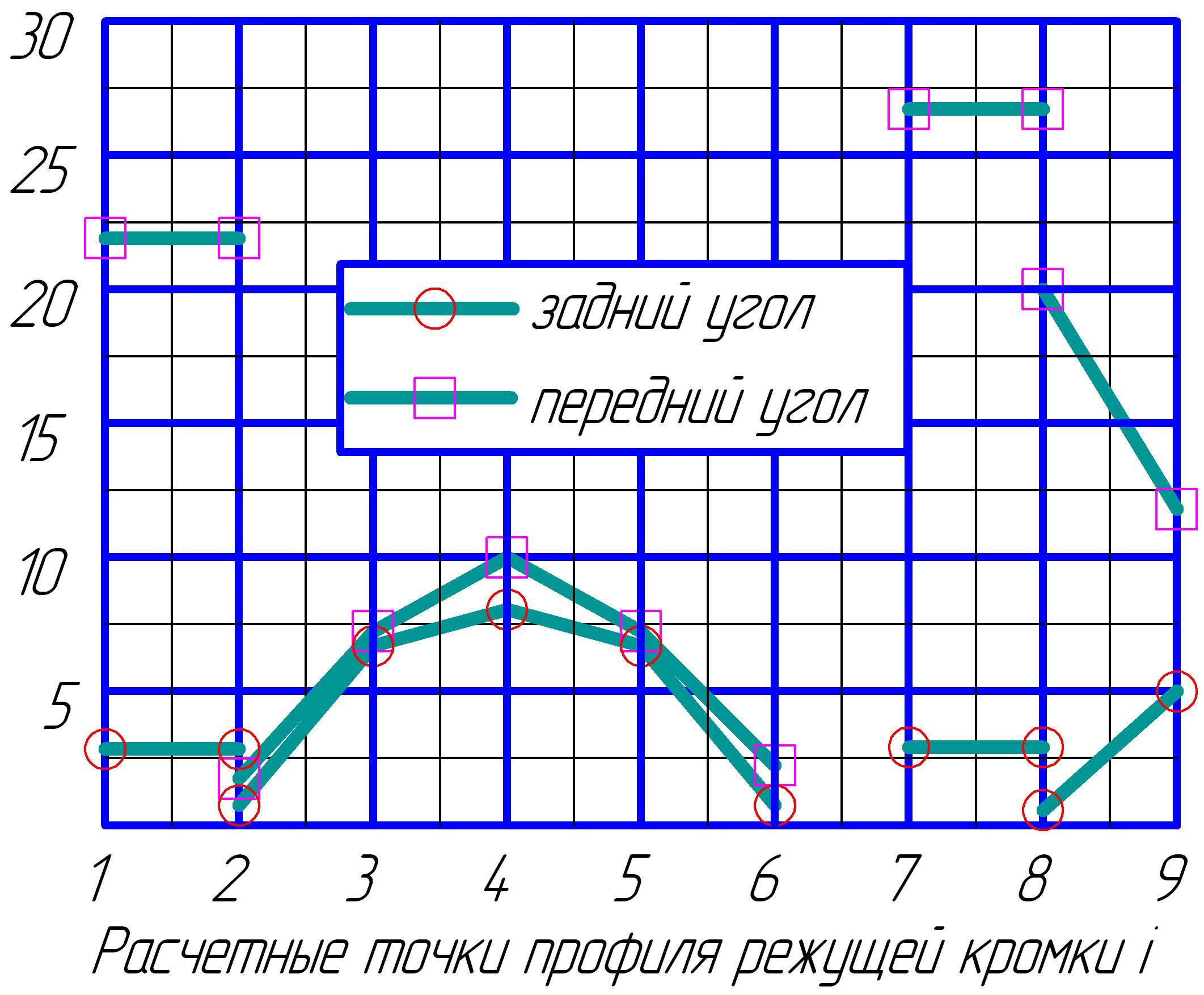

-

П

ринять

меры по улучшению режущих свойств

фасонного резца за счет изменения

геометрии отдельных участков его

режущих кромок. Для этого строится

график изменения передних и задних

углов по контуру резца (рис. 7) и находят

точки, в которых эти углы недопустимо

малы.

ринять

меры по улучшению режущих свойств

фасонного резца за счет изменения

геометрии отдельных участков его

режущих кромок. Для этого строится

график изменения передних и задних

углов по контуру резца (рис. 7) и находят

точки, в которых эти углы недопустимо

малы.

Рис. 5 Рис. 6

Необходимо

отметить, что в точках, являющихся

пересечением двух участков с различными

углами касательной к режущей кромке,

находятся два значения углов

![]() и

и

![]() такие точки имеют перепад.

такие точки имеют перепад.

Рис. 7

Для

улучшения условий резания выполняют

поднутрение на угол

![]() на участках, перпендикулярных оси резца,

или фаски на криволинейных участках.

При замене криволинейного участка дуги

на прямолинейный угол рассчитывают по

формуле:

на участках, перпендикулярных оси резца,

или фаски на криволинейных участках.

При замене криволинейного участка дуги

на прямолинейный угол рассчитывают по

формуле:

![]()

где r - радиус дуги заменяющей окружности на данном участке;

![]() -

допустимая погрешность (обычно 0,75

допуска на профиль резца).

-

допустимая погрешность (обычно 0,75

допуска на профиль резца).

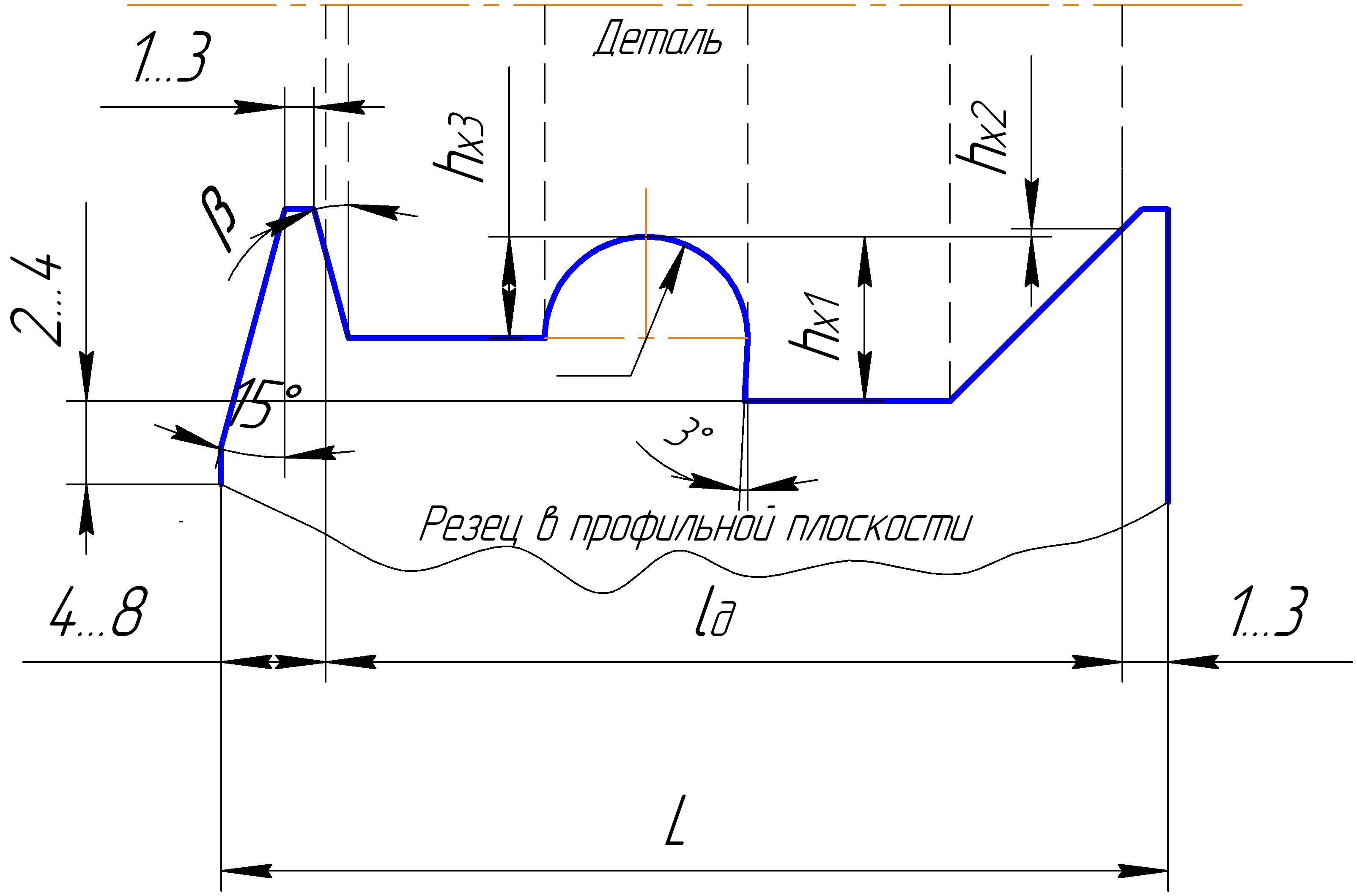

-

Спроектировать участок под отрезной резец (рис. 6). При отсутствии у детали фаски под углом

принять

принять

.

Рассчитать общую ширину резца L, округлив

в большую сторону до значений стандартного

ряда чисел, кратных 2 или 5 мм.

.

Рассчитать общую ширину резца L, округлив

в большую сторону до значений стандартного

ряда чисел, кратных 2 или 5 мм.