- •Введение

- •1.Аналитическая часть.

- •1.1 Назначение и характеристика гуп Автобусный парк №5

- •Структурная схема управления атп

- •1.2.Характеристика автобуса “Волжанин”

- •1.3.Характеристика агрегатного участка гуп Автобусный парк №5

- •2. Расчётно-технологическая часть

- •2.1.Исходные и нормативные данные гуп Автобусный парк №5. Корректирование нормативов ресурсного пробега и периодичности технического обслуживания

- •2.2.Расчет объема работа агрегатного участка

- •Расчёт числа технических воздействий

- •Расчет годового объема работ тр

- •2.3.Расчет численности производственного персонала, распределение рабочих по профессиям и квалификации.

- •Распределение рабочих по специальности и квалификации

- •2.4.Подбор технологического оборудования, организационной и технологической оснастки. Расчет производственной площади. Ведомость на подбор технологического оборудования

- •Ведомость на подбор технологической оснастки

- •Ведомость

- •На подбор организационной оснастки Расчет производственной площади

- •Организационно-технологическая часть

- •3.2Назначение, устройство, работа поворотного кулака автобуса “Волжанин”

- •3.3.Основные неисправности поворотного кулака

- •3.4.Описание и схема технологического процесса по ремонту поворотного кулака.

- •Основные требования к производству на агрегатного участка

- •3.5.Мероприятия по охране труда, охране окружающей среды и противопожарные мероприятия.

- •4. Конструкторская часть

- •4.1. Сравнительная техническая характеристика существующего технологического оборудования применяемого при ремонте поворотного кулака автобуса “Волжанин”

- •4.3 Техника безопасности при работе с технологическим оборудованием.

- •5. Экономическая часть Исходные данные для экономической части дипломного проекта:

- •5.1. Определение капитальных вложений.

- •5.2. Расчет эксплуатационных затрат.

- •5.2.1. Расчет годового фонда заработной платы ремонтных рабочих.

- •5.2.2. Расчет расходов на материалы и запасные части.

- •5.2.3. Расчет накладных расходов.

- •5.2.3.1.3. Определяем общие затраты на воду:

- •5.3. Расчет экономической эффективности проекта.

- •Заключение.

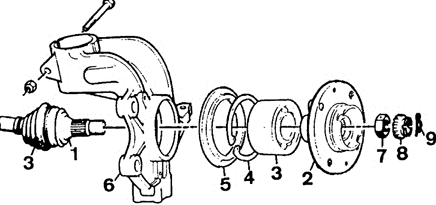

3.2Назначение, устройство, работа поворотного кулака автобуса “Волжанин”

Кулак (в технической терминологии) — приспособление для крепления двух или более основных частей какого-либо механизма.

Поворотный

кулак это последняя исполнительная

часть рулевого

управления,

на которую напрессовывается ступица

переднего колеса– часть передней оси

или моста,

которая обеспечивает поворот связанного

с ней управляемого колеса.

Кулак поворачивается на шкворне

кулака.

|

1 - приводной вал(мост) 2 - ступица, 3 - подшипник, 4 - установочное разжимное кольцо, 5 - кожух, |

6 - поворотный кулак, 7 - гайка, 8 - блокирующее кольцо, 9 - шплинт |

3.3.Основные неисправности поворотного кулака

Кулак поворотный подвержен следующим нагрузкам:

- Скручивание.

- Погнутость.

- Боковые удары.

Проверьте ступицу на отсутствие трещин и шлицы на отсутствие износа.

Проверьте упорное кольцо на отсутствие трещин или повреждений.

Проверьте внутреннюю поверхность поворотного кулака на отсутствие повреждений или задиров.

3.4.Описание и схема технологического процесса по ремонту поворотного кулака.

Выбор способа восстановления детали

А) автоматическая наплавка под флюсом

Б) наплавка в среде углекислого газа

В) вибрационная наплавка

Наиболее приемлемый способ для этих восстановлений является «Автоматическая наплавка под флюсом»

Сущность наплавки заключается в защите электрической дуги и расплавленного металла от вредного воздействия атмосферного воздуха слоем сварочного флюса. Наплавка осуществляется при горении электрической дуги между электродной проволокой и деталью под толстым слоем сухого зернистого флюса, покрывающего наплавленный участок поверхности детали. Электрическая дуга плавит основной металл детали, электродную проволоку и флюс. Расплавленный флюс образует эластичную оболочку. Над поверхностью ванны расплавленного метала образуется полость, заполненная газом, надежно предохраняющая расплавленный метал от поступления атмосферного воздуха. Избыток газов проходит через расплавленный флюс наружу.При наплавке цилиндрической поверхности деталь совершает вращательное движение, а электродная проволока поступательное.

Преимущества способа:

-Возможность получения покрытия заданного состава, т. Е. легирования металла через проволоку и флюс равномерного по химическому составу и свойствам;

-Зашита сварочной дуги и ванны жидкого металла от вредного влияния кислорода и азота воздуха;

-Выделение растворённых газов и шлаковых включений из сварной ванны в результате медленной кристаллизации жидкого металла под флюсом;

-Экономичность в отношении расхода электроэнергии и электродного металла;

-Отсутствие разбрызгивания металла благодаря статическому давлению флюса; возможность получения слоя наплавленного металла большей толщены;

-Независимость качества наплавленного металла от квалификации исполнителя;

-Лучшие

условия труда сварщиков ввиду отсутствия

ультрафиолетового излучения; возможность

автоматизации технологического процесса.

Недостатки способа:

-Значительный нагрев детали;

-Сложность применения для деталей сложной конструкции, необходимость и определенная трудность удаления шлаковой корки; возможность возникновения трещин и образования пор в наплавленном металле.

|

Снятие поворотного кулака

Мойка поворотного кулака

Разборка поворотного кулака

Мойка деталей

Дефектовка деталей

Негодные детали

Детали, требующие ремонта Годные детали

Утиль

Сборка поворотного кулака

Ремонт деталей

Новые детали

Регулировка и испытание поворотного кулака

Установка на автомобиль Склад оборотных агрегатов

|

Порядок организации работ на агрегатном участке

Работы на агрегатном участке должны проводится в специально отведённом месте производственного помещения оснащённым необходимым оборудованием, устройством и организационной оснасткой с обеспечением рабочих мест инструментом, приспособлениями, называемых технологической оснасткой.

Все рабочие места должны содержаться в чистоте, не загромождаться деталями, оборудованием, инструментом, приспособлениями, материалами. Детали и узлы, снимаемые с двигателя при ремонте, должны аккуратно укладываться на специальные стеллажи или на пол.

К

работе на агрегатном участке должны

допускаться лица, прошедшие соответствующую

медицинскую комиссию, имеющие

соответствующую квалификацию. Работающие

должны сдать технический минимум по

правилам охраны труда и проведение

соответствующих работ.

Электроинструменты на агрегатном участке должны хранится в инструментальной, и выдаваться для пользования только после предварительной проверки вместе с защитным приспособлением (резиновые перчатки, коврики, диэлектрические галоши). Присоединение электрического инструмента к электросети разрешается только с помощью штепсельных соединений. Стенды и станки с электрическим приводом должны быть заземлены.

Ручной инструмент должен быть в исправном состоянии, чистым и сухим. Его выбраковка, как и выбраковка приспособлений, должна производиться не реже одного раза в месяц.

Специальную одежду необходимо выдавать в виде комбинезона из вискозно-лавсанового материала и она должна быть точно по размеру и не сковывать движения. При работе с агрегатом необходимо надевать перчатки.

При снятии карданной передачи, она должна придерживаться тележкой для снятия агрегатов, чтобы избежать её падения на пол, что может привести к поломке, или падения на рабочего, что может привести к травмам.