- •1 Расчет потребной тормозной силы

- •2 Выбор тормозной системы и определение допуска-емой тормозной силы по условиям безъюзового тор-жения

- •3 Проектирование и расчет механической части тормоза

- •3.1 Выбор схемы тормозного нажатия

- •3.2 Потребная величина тормозного нажатия

- •Для остального диапазона скоростей расчет сводим в таблицу 3.1

- •3.3 Определение параметров механической части тормоза и проектирование тормозной рычажной передачи

- •4 Проектирование пневматической схемы тормоза

- •4.1 Описание устройства и действия пневматической части тормозной системы

- •4.2 Расчет давления в тормозных цилиндрах при ступенях торможения и полном служебном торможении

- •Решение уравнения (4.5) находим в виде

- •4.3 Определение действительного и расчетного тормозного нажатия

- •Тогда действительное тормозное нажатие

- •4.4 Расчет удельной тормозной силы

- •6 Расчет деформаций триангеля

3.3 Определение параметров механической части тормоза и проектирование тормозной рычажной передачи

На грузовых вагонах применяются тормозные системы с одним тормозным цилиндром диаметром 356 мм.

Конструкция тормозной рычажной передачи зависит от принятого числа колодок, действующих на колесо. Принимаем тормозную систему с одним цилиндром. Выбираем тормозной цилиндр условный номер 586.

Усилие по штоку в соответствии с расчётным давлением сжатого воздуха в тормозном цилиндре

, (3.9)

, (3.9)

|

где

|

усилие по штоку тормозного цилиндра, Н; |

|

|

расчетное

абсолютное давление в тормозном

цилиндре на груженом режиме, МПа,

|

|

|

атмосферное

давление,

|

|

|

диаметр

поршня тормозного цилиндра, м,

|

|

|

коэффициент,

учитывающий потери на трение в

тормозном цилиндре,

|

|

|

приведенное к штоку усилие возвращающих пружин и пружины авторегулятора, Н,

|

|

|

усилие

оттормаживающей пружины в отпущенном

состоянии,

|

|

|

жесткость

оттормаживающей пружины,

|

|

|

величина

хода поршня,

|

|

|

усилие

пружины, действующей на корпус

авторегулятора; для полуавтоматического

авторегулятора усл. № 574Б

|

|

|

коэффициент

приведения, для 4-осных крытых вагонов

|

Н;

Н;

Н;

Н;

Передаточное отношение рычажной передачи определяется по формуле

, (3.12)

, (3.12)

где

– число колодок, действующих от одного

тормозного цилиндра,

– число колодок, действующих от одного

тормозного цилиндра, ;

;

–механический

КПД рычажной передачи,

–механический

КПД рычажной передачи,

.

.

;

;

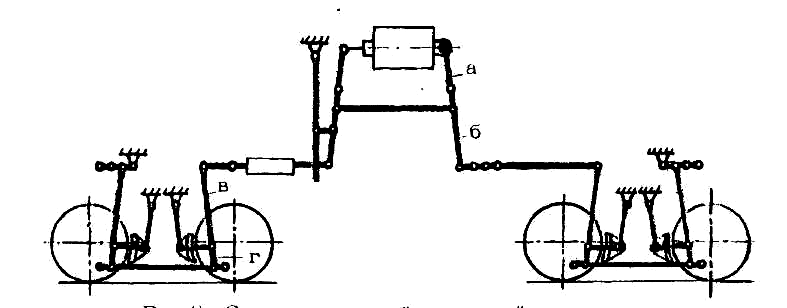

Принимаем схему тормозной рычажной передачи 4-осного грузового вагона (рисунок 3.2).

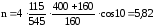

Передаточное число тормозной рычажной передачи

, (3.13)

, (3.13)

|

где

|

число

пар колодок, действующих от одного

тормозного цилиндра,

|

|

|

произведение длин ведущих плеч рычагов; |

|

|

произведение длин ведомых плеч рычагов; |

|

|

угол

действия силы нажатия тормозной

колодки,

|

Рисунок 3.2 – Схема рычажной передачи 4-осного грузового вагона

,

(3.14)

,

(3.14)

Длины

ведущих и ведомых плеч рычажной передачи

в соответствии со схемой передачи:

мм;

мм; мм;

мм; мм,

мм, мм.

мм.

Т.к.

,

то

,

то .

.

Используя

выражение (3.14), определим длину плеча

;

;

Решаем

полученное уравнение, приняв

.

.

;

;

;

;

;

;

мм.

мм.

Тогда

мм;

мм;

Уточним передаточное число при полученных значениях длин ведущих и ведомых плеч по формуле (3.14)

.

.

4 Проектирование пневматической схемы тормоза

4.1 Описание устройства и действия пневматической части тормозной системы

Грузовые вагоны оборудованы магистральным воздухопроводом 6 диаметром 32 мм с концевыми кранами 4 клапанного типа №190 и соединительными рукавами 3 № Р17.

Двухкамерный резервуар 7, укрепленный на раме вагона, соединен с магистральным воздухопроводом отводом 10 диаметром 19 мм через разобщительный кран 9 и пылеловку-тройник 8 (кран 9 устанавливается в тройник перед отводом 10, чтобы можно было отключить не только воздухораспределитель, но и отвод в случае его излома).

Трубами диаметром 19 мм резервуар 7 соединен также с запасным резервуаром 11 и тормозным цилиндром 1. К резервуару 7 крепятся магистральная 12 и главная 13 части воздухораспределителя № 483. Между воздухораспределителем и тормозным цилиндром подключен грузовой авторежим 2 № 265.

При включенном положении разобщительного крана 9 воздухораспределитель сообщается с тормозной магистралью, при выключенном - с атмосферой.

На четырехосных вагонах объем запасного резервуара составляет 78 л при тормозном цилиндре диаметром 356 мм.

Управление автотормозами поезда осуществляется краном машиниста усл. № 395, а управление прямодействующим неавтоматическим тормозом локомотива – краном усл. № 254 вспомогательного тормоза локомотива (рисунок 4.1).

1 – тормозной цилиндр; 2 – авторежим; 3 – соединительный рукав; 4 – концевой кран; 5 – кран экстренного торможения; 6 – магистральный воздухопровод; 7 – двухкамерный резервуар; 8 – пылеловка-тройник; 9 – разобщительный кран; 10 – отвод диаметром 19 мм; 11 – запасный резервуар; 12 – магистральная часть воздухораспределителя; 13 – главная часть воздухораспределителя;

Рисунок 4.1 – Принципиальная схема тормозного оборудования вагона.

Чтобы подготовить автотормоза поезда к действию, необходимо произвести их зарядку, т.е. повысить давление в магистрали краном машиниста до 0,53 – 0,55 МПа. При повышении давления в магистрали воздухораспределители соединяют магистраль с запасными резервуарами, а тормозные цилиндры – с атмосферой. Зарядка считается законченной, когда давление в запасном резервуаре повысится до магистрального. При медленной разрядке магистрали (темпом 0,03 МПа/мин и менее) воздухораспределители не должны срабатывать на торможение.

Для служебного торможения давление воздуха в магистрали снижается темпом 0,01 – 0,05 МПа/с. При этом воздухораспределитель разъеденяет магистраль от запасного резервуара, а тормозной цилиндр соединяет с запасным резервуаром. Сжатый воздух, поступив в тормозной цилиндр, действует на поршень и создает усилие по штоку, а рычажная передача передает это усилие на колодки, которые прижимаются к поверхности катания колес.

При повышении давления в магистрали после торможения происходит отпуск – воздухораспределитель соединяет тормозные цилиндры с атмосферой, и колодки отводятся от колес.

Для экстренного торможения необходима интенсивная разрядка тормозной магистрали в атмосферу с темпом снижения давления 0,08 МПа/с и более. При этом каждый воздухораспределитель, кроме наполнения тормозного цилиндра из запасного резервуара, дополнительно разряжает магистраль, ускоряя распространение тормозной волны.

–

– –

– МПа;

МПа; –

– МПа;

МПа; –

– м;

м; –

– ;

; ,

,

–

– , (3.10)

, (3.10) –

– кН;

кН; –

– кН/м;

кН/м; –

– м,

м, Н;

Н;

,

(3.11)

,

(3.11) –

– Н;

Н; –

– ;

; –

– ;

; –

– –

– –

– .

.