- •Реферат

- •1 Расчет потребной тормозной силы

- •2 Определение допускаемой тормозной силы по условиям безъюзового торможения и обоснование выбора тормозной системы

- •3 Расчет механической части тормоза

- •3.1 Выбор схемы тормозного нажатия

- •3.2 Определение потребной величины тормозного нажатия

- •3.3 Определение параметров рычажной передачи

- •4 Проектирование принципиальной пневматической схемы тормоза

- •4.1 Описание устройства и действия пневматической части тормозной системы

- •4.2 Расчёт давления в тормозных цилиндрах при ступенях торможения и пст

- •4.3 Определение действительного и расчётного тормозных нажатий

- •4.4 Расчёт удельной тормозной силы

- •5 Тормозные расчеты для заданного поезда

- •5.1 Определение длины тормозного пути, времени торможения и замедления при торможении

- •5.2 Расчёт продольно-динамических усилий в поезде

- •6 Расчёт регулировочной характеристики авторежима

- •Литература

3.3 Определение параметров рычажной передачи

Конструкция тормозной рычажной передачи зависит от принятого числа тормозных цилиндров и количества колодок, действующих на колесо. На грузовых вагонах применяются тормозные системы с одним тормозным цилиндром диаметром 356 мм.

Усилие по штоку в соответствии с расчетным давлением сжатого воздуха в тормозном цилиндре

где

– усилие по штоку тормозного цилиндра,

Н;

– усилие по штоку тормозного цилиндра,

Н;

– расчетное

абсолютное давление в тормозном цилиндре

при экстренном торможении, МПа;

– расчетное

абсолютное давление в тормозном цилиндре

при экстренном торможении, МПа;

– атмосферное

давление,

– атмосферное

давление,

– диаметр поршня

тормозного цилиндра, м;

– диаметр поршня

тормозного цилиндра, м;

– коэффициент,

учитывающий потери на трение в тормозном

цилиндре,

– коэффициент,

учитывающий потери на трение в тормозном

цилиндре,

– приведенное к

штоку усилие возвращающих пружин и

пружины авторегулятора, Н.

– приведенное к

штоку усилие возвращающих пружин и

пружины авторегулятора, Н.

Приведенное к штоку усилие пружины авторегулятора с рычажным приводом определяется по формуле

где

– усилие пружины, действующей на корпус

авторегулятора,

– усилие пружины, действующей на корпус

авторегулятора,

к – коэффициент приведения, представляющий собой передаточное отношение рычажного привода авторегулятора, к = 0,65.

Усилие возвращающей пружины тормозного цилиндра

где

– усилие оттормаживающей пружины в

отпущенном состоянии,

– усилие оттормаживающей пружины в

отпущенном состоянии,

– величина хода

поршня,

– величина хода

поршня,

– жесткость

оттормаживающей пружины,

– жесткость

оттормаживающей пружины,

Тогда

Передаточное отношение рычажной передачи определяется по формуле

где

– число колодок, действующих от одного

тормозного цилиндра,

– число колодок, действующих от одного

тормозного цилиндра,

– механический

коэффициент полезного действия рычажной

передачи,

– механический

коэффициент полезного действия рычажной

передачи,

Передаточное число тормозной рычажной передачи определяется по принятой схеме для заданной единицы подвижного состава из соотношения ведущих и ведомых плеч рычагов (схема тормозной рычажной передачи приведена в графической части):

где

– число пар колодок, действующих от

одного тормозного цилиндра,

– число пар колодок, действующих от

одного тормозного цилиндра,

– произведение

длин ведущих плеч рычагов;

– произведение

длин ведущих плеч рычагов;

– произведение

длин ведомых плеч рычагов;

– произведение

длин ведомых плеч рычагов;

– угол действия

силы нажатия тормозной колодки на

колесо,

– угол действия

силы нажатия тормозной колодки на

колесо,

Тогда

где а, б, в, г – длины плеч рычагов, мм.

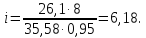

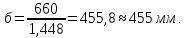

Подставим известные значения плеч рычагов в формулу (3.16)

Принимая во внимание, что а+б=660, получим

Тогда

Определяем передаточное отношение

4 Проектирование принципиальной пневматической схемы тормоза

4.1 Описание устройства и действия пневматической части тормозной системы

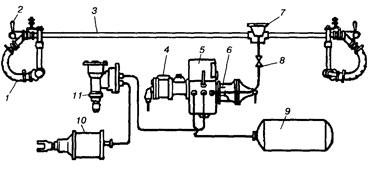

На заданном грузовом вагоне используется воздухораспределитель №483. Воздухораспределители этого типа имеют блочную конструкцию и состоят из трех основных частей: двухкамерного резервуара с переключателем грузовых режимов торможения, магистральной части с переключателем равнинного и горного режимов для изменения режимов отпуска тормозов и клапаном мягкости, главной части с отпускным клапаном и клапаном зарядки запасного резервуара.

Пневматическое тормозное оборудование грузового вагона (рисунок 4.1) состоит из воздухораспределителя, который включается в воздухопровод тормозной магистрали через тройник и разобщительный кран. К воздухораспределителю подключен запасный резервуар и тормозной цилиндр через грузовой авторежим № 265-002. К тормозной магистрали через концевые краны подведены соединительные рукава.

При зарядке и отпуске тормоза сжатый воздух из магистрали поступает в двухкамерный резервуар и через воздухораспределитель – в запасный резервуар. При торможении воздух из запасного резервуара поступает через воздухораспределитель в тормозной цилиндр, создавая в нем давление пропорционально загрузке вагона.

1- соединительные рукава, 2- концевые краны, 3- тормозная магистраль, 4- главная часть воздухораспределителя, 5- двухкамерный кронштейн, 6- магистральная часть, 7- тройник, 8- разобщительный кран, 9- запасный резервуар, 10- тормозной цилиндр, 11- грузовой авторежим.

Рисунок 4.1 – Схема пневматического оборудования грузового вагона