- •42.Основные типы и конструкции приводных цепей.Основы выбора и расчёта цепных передач

- •43.Причины выхода из строя и меры повышения долговечности цепей в процессе эксплуатации цепных передач

- •44.Особенности работы цепной передачи:влияние величины шага цепи на неравноменость хода,происхождение удара

- •45.Волновые зубчатые передачи:конструкция,особенности работы,характеристики.

- •47.Корпусные детали:конструкции,основные параметры и элементы

- •48.Характеристика напряжённого состояния и критерии работоспособности валов

- •49.Расчёт валов на усталостную прочность

- •50.Расчёт вала на статическую прочность и жёсткость

47.Корпусные детали:конструкции,основные параметры и элементы

К корпусным деталям относятся детали,обеспечивающие взаимное расположение деталей узлов и воспринимающие основные силы,действующие в машине.Их получают методом литья или сварки.Для изготовления изпользуют чугун,сталь,а при необходимости-лёгкие сплавы.

Корпусные детали состоят из стенок,рёбер,бобышек,фланцев и других элементов,соединённых в одно целое.

Для корпуса основной материал-серый чугун СЧ15.

Толщина стенок:δ=1,3корень 4-ой степени от Т больше или равно 6 мм Где Т-вращающий момент на выходном валу.

Толщина наружных рёбер принимают 0,9…1,0 толщины основной стенки δ.

КОРПУС РЕДУКТОРА

Для цилиндрического: толщина стенки крышки :δ1=0,9 δ больше или равно 6 мм,где δ-толщина стенки корпуса.

Также оформляются фланцы корпуса и крышки,смотровой люк для залива масла.

Оформление приливов для подшипников:

Для закладной крышки Dп=1,25D+10 мм

Для привертной крышки Dп=Dф+4…6 мм,где Dф-диаметр фланца крышки подшипника.

Длину L подшипниковых гнёзд опркеделяют конструктивно.

Крепление крышки редуктора к корпусу:

K=2,35d,C=1,1d,K1=2,1d,C1=1,05d,D=2d

d=1,25 корень 3 степени от Т больше или равно 10 мм,где d-диаметр винтов крепления крышки к корпусу

d штифтов=(0,6…0,7) d,где d-диаметр крепёжного болта

Винты крепления редуктора к плите:dф=1,25d,где d-диаметр винта крепления крышки к корпусу.

Сливные отверстия служат для слива отработанного масла.Подбираются конструктивно из таблицы.

Проушины для транспортировки редуктора принимают конструктивно.

48.Характеристика напряжённого состояния и критерии работоспособности валов

При проектном расчете обычно известны вращающий момент Т или мощность Р и частота вращения п, нагрузка и размеры основных деталей, расположенных на валу (например, зубчатых колес). Требуется определить размеры и материал вала.

Валы рассчитывают на прочность, жесткость и колебания. Основной расчетной нагрузкой являются моменты и вызывающие кручение и изгиб. Влияние сжимающих или растягивающих сил обычно мало и не учитывается. Расчет осей является частным случаем расчета валов при Г=0.

Для выполнения расчета вала необходимо знать его конструкцию (места приложения нагрузки, расположение опор и т. п.). В то же время разработка конструкции вала невозможна без хотя бы приближенной оценки его диаметра. На практике обычно используют следующий порядок проектного расчета вала.

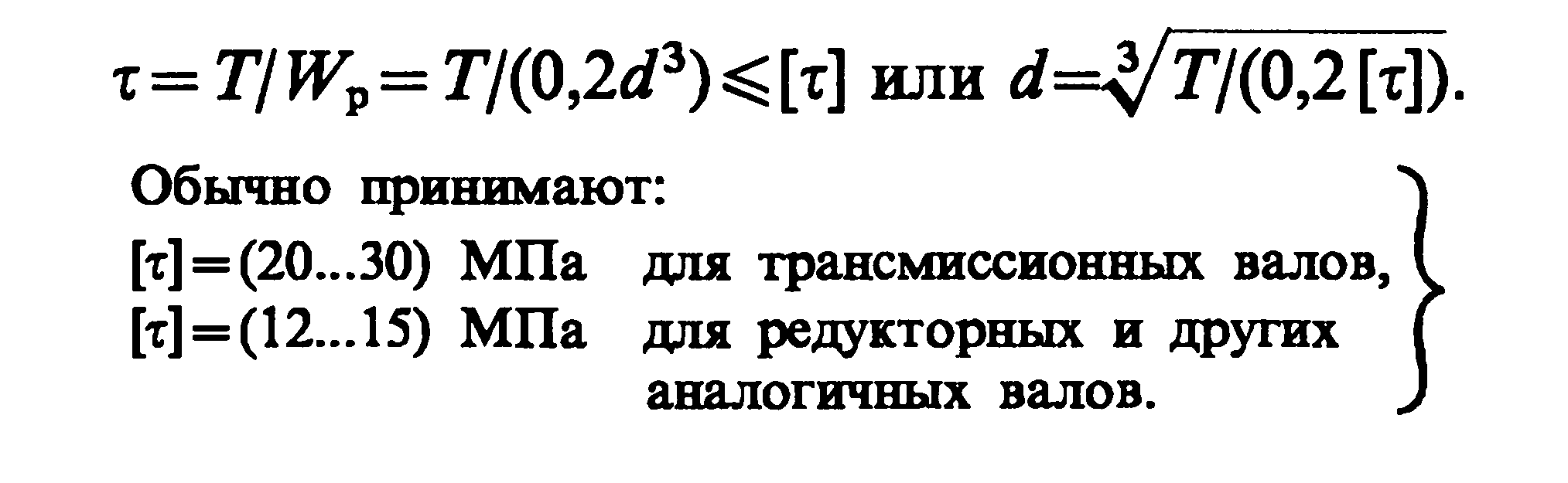

1. Предварительно оценивают средний диаметр вала из расчета только на кручение при пониженных допускаемых напряжениях (изгибающий момент пока не известен, так как неизвестны расположение опор и места приложения нагрузок).

Напряжения кручения

Предварительно оценить диаметр проектируемого вала можно, также ориентируясь на диаметр того вала, с которым он соединяется (валы передают одинаковый момент Т). Например, если вал (см. рис. 15.1) соединяется с валом электродвигателя (или другой машины), то диаметр его входного конца можно принять равным или близким к диаметру выходного конца вала электродвигателя.

После оценки диаметра вала разрабатывают его конструкцию (см. пример на рис. 15.1).

Выполняют проверочный расчет выбранной конструкции по методике, изложенной ниже, и, если необходимо, вносят исправления. При этом учитывают, что диаметр вала является одним из основных параметров, определяющих размеры и нагрузочную способность подшипников. На практике нередки случаи, когда диаметр вала определяется не прочностью самого вала, а прочностью подшипников. Поэтому расчеты вала и подшипников взаимосвязаны.