75 группа 2 вариант / Режимы роботы и эксплуатации ТЭС / ПТ / Книги / Учебное пособие. Режимы работы и эксплуатация паротурбинных установок ТЭС

.pdfмотку статора генератора» в течение двух минут персоналом электрического цеха должна быть снята токовая нагрузка, а да- лее турбоагрегат должен быть аварийно отключён от действия автоматической системы защиты со срывом вакуума.

2.16. Система маслоснабжения уплотнений вала турбогенератора с водородным охлаждением

2.16.1.Общие сведения

Втурбогенераторах с водородным охлаждением предотвра- щение утечки водорода в месте выхода вала ротора из корпуса генератора осуществляется посредством специальных масляных уплотнений вала, размещаемых между торцевыми щитами и опорными подшипниками генератора.

Принцип действия уплотнений вала заключается в запирании водорода непрерывным встречным потоком масла, подаваемым

вузкий зазор между валом ротора и вкладышем уплотнения под давлением, превышающим давление водорода. В зависимости от конструктивных особенностей уплотнений вала и их размеров

значение перепада давлений между маслом и водородом нахо- дится в пределах от 0,04 до 0,09 МПа (от 0,4 до 0,9 кгс/см2). Но- минальное значение перепада давлений устанавливается заво- дом-изготовителем, уточняется при наладке системы масло- снабжения и на работающем генераторе автоматически поддержи- вается специальным регулятором перепада давлений (РПД) «мас- ло-водород». Все известные конструкции уплотнений вала можно разбить на два основных типа – кольцевые и торцевые [31].

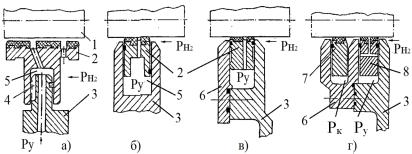

Уплотнение кольцевого типа представляет собой кольцевой вкладыш, охватывающий вал с малым зазором. В первых кон- струкциях кольцевых уплотнений вала (генераторы типа ТВ-50-2) вкладыш жестко крепился к опорному подшипнику. В современных конструкциях вкладыш имеет свободу незначи- тельного радиального перемещения внутри напорных камер, об- разованных боковыми стенками вкладыша (рис. 2.44, а), в кор-

201

пусе уплотнения (рис. 2.44, б) или между корпусом уплотнения и крышкой подшипника (рис. 2.44, в).

Рис. 2.44. Конструктивные схемы уплотнений вала генератора

кольцевого типа: 1 – вал ротора; 2 – |

вкладыш; 3 – корпус уплотнения; |

|

4 – канавка отжимающего масла; 5 |

– напорная камера; 6 – |

крышка |

подшипника; 7 – малый вкладыш; 8 – |

большой вкладыш; Рк – |

давление |

компенсирующего масла; Ру – давление уплотняющего масла; РН2 – давление водорода в корпусе генератора

При этом уплотнение напорных камер осуществляется по- средством резиновых шнуров, а от проворачивания вкладыш удерживается специальной шпонкой (на рисунке шпонка не по- казана). Уплотняющее масло под давлением, превышающим давление водорода, поступает в напорную камеру, а затем через радиальные отверстия во вкладыше – в кольцевой зазор между гладкой баббитовой поверхностью вкладыша и валом ротора. Разделившись на два аксиальных потока, направленных в сто- рону водорода и воздуха, уплотняющее масло обеспечивает смазку трущихся поверхностей вкладыша и предотвращает утечку водорода из корпуса генератора.

Кольцевые уплотнения впервые были применены в турбоге- нераторах типов ТВ-50-2, ТВ2-100-2 и ТВ2-150-2 и предназна- чались для работы при избыточном давлении водорода от 0,005 до 0,05 МПа. Уплотнения характеризовались большим расходом масла (30–35 л/мин), протекающим в сторону водорода по коль- цевому радиальному зазору между вкладышем и валом и через неплотности сопряжения вкладыша с корпусом, что приводило

202

к быстрому загрязнению водорода воздухом, выделяющимся из масла, и требовало вакуумной обработки масла (применения маслоочистительных установок). Другим существенным недо- статком кольцевых уплотнений являлась недостаточная компен- сация давления водорода на боковые поверхности вкладыша, что вызывало значительные силы трения между вкладышем и корпусом и приводило к интенсивному износу рабочей поверх- ности вкладыша и попаданию водорода в картер подшипника.

В последующем кольцевые уплотнения генераторов с водо- родным охлаждением подверглись значительным усовершен- ствованиям (рис. 2.44, г), направленным на устранение выяв- ленных недостатков, что позволило добиться приемлемой рабо- ты кольцевых уплотнений даже в условиях перевода генерато- ров на более высокое давление водорода – до 0,5 МПа.

К преимуществам кольцевых уплотнений вала генератора следует отнести простоту их конструкции, нечувствительность к осевым перемещениям вала, малые удельные нагрузки на баб- битовую заливку вкладыша, определяемые лишь массой вкла- дыша, и высокую их живучесть в режимах полусухого трения.

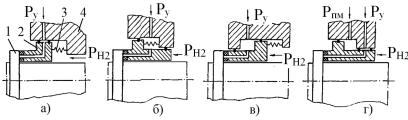

Уплотнение торцевого типа (рис. 2.45) состоит из вкладыша и корпуса уплотнения, крепящегося к торцевому щиту генератора.

Для уплотнения зазора между вкладышем и корпусом ис- пользуется специальный резиновый шнур, помещаемый в пря- моугольные канавки, выполненные во вкладыше. Запирающий масляный слой создается между торцевой поверхностью вкла- дыша и боковой поверхностью упорного диска вала. Усилие от давления масла в масляном слое, возрастающее по мере увели- чения частоты вращения за счет клиновой разделки рабочей по- верхности вкладыша, старается отжать вкладыш от упорного диска и разорвать масляную пленку. Для предотвращения этого явления искусственно создается усилие прижатия, которое уравновешивает усилие отжатия вкладыша от упорного диска. В зависимости от конструкции уплотнений прижим вкладыша к упорному диску вала создается посредством совместного дей- ствия специальных пружин и давления водорода (рис. 2.45, а), или давления водорода и уплотняющего масла (рис. 2.45, б), или

203

давления водорода и прижимающего масла (рис. 2.45, г). На ря- де турбогенераторов (ТВ-60-2 и ТВФ-100-2) давление уплотня- ющего масла частично разгружает вкладыш от его прижатия к упорному диску вала, осуществляемого давлением водорода и пружин (рис. 2.45, в).

Рис. 2.45. Конструктивные схемы уплотнений вала генератора торцевого типа: 1 – упорный диск; 2 – вкладыш; 3 – пружина; 4 – корпус уплотнения; РН2 – давление водорода в корпусе генератора; Рпм – давление прижимного масла; Ру – давление уплотняющего масла

Вэксплуатации имеются также уплотнения вала, в которых вкладыш отодвигается от вала при исчезновении давления уплотняющего и прижимающего масла, что обеспечивает их полную сохранность и готовность к работе при восстановлении маслоснабжения. Широкого применения такие уплотнения не получили, так как требуются специальные устройства для вы- броса водорода из генератора при прекращении подачи масла.

Торцевые уплотнения используются на турбогенераторах единичной мощностью до 500 МВт при избыточном давлении водорода до 0,35–0,4 МПа. Уплотнения данного типа имеют не- значительные расходы масла в сторону водорода (3–5 л/мин) и, следовательно, малую степень загрязнения водорода, что позво- лило отказаться от ненадежно работающей маслоочистительной установки, перейти на питание уплотнений маслом из системы смазки подшипников турбоагрегата.

Вто же время к основным недостаткам торцевых уплотнений вала следует отнести:

– повышенную чувствительность к нарушению их масло- снабжения; даже кратковременное снижение давления уплот-

204

няющего масла или перепада давлений между маслом и водоро- дом (например, при переключениях масляных насосов уплотне- ний – МНУ, действии АВР МНУ и т.п.) может привести к про- пуску водорода в картеры подшипников или даже к выплавле- нию баббита уплотняющего подшипника и повреждению упор- ных дисков вала ротора генератора; предотвращение указанных явлений обеспечивается схемными решениями, такими как при- менение в качестве основного источника маслоснабжения высо- конадежного инжектора, а там, где его установка не представля- ется возможной, – использованием быстродействующего резер- вирования путем подачи масла от демпферного бака;

– недостаточную подвижность вкладышей при осевых пере- мещениях вала генератора при сбросах и набросах нагрузки; трудностями обеспечения идеальной подвижности вкладышей на турбогенераторах большой мощности объясняется возраста- ние доли их повреждений, обусловленных застреванием вкла- дышей. В связи с этим на водородозаполненных турбогенерато- рах мощностью 500 МВт и выше стали применяться кольцевые уплотнения усовершенствованных конструкций, рассчитанные на работу с давлением водорода до 0,5 МПа, имеющие малые удельные нагрузки на баббитовую заливку вкладыша, обладаю- щие высокой живучестью в режимах полусухого трения, не чув- ствительные к осевым перемещениям вала генератора.

2.16.2. Схема маслоснабжения уплотнений вала турбогенератора с водородным охлаждением

Схемы маслоснабжения уплотнений вала турбогенераторов с водородным охлаждением так же, как и уплотнения вала, по ме- ре их перевода на повышенное давление водорода претерпели значительные изменения и улучшения. Модернизация схем мас- лоснабжения торцевых и кольцевых уплотнений вала шла в направлении отказа от использования отдельного бака масло- снабжения с переводом питания уплотнений маслом, забирае- мым из главного масляного бака турбины, исключения из схемы маслоочистительного оборудования, расширительного и возду-

205

хоотделительного бачков, замены электронных регуляторов давления масла механическими дифференциальными регулято- рами, установки демпферных баков. При этом следует отметить, что в схемах маслоснабжения уплотнений вала генератора без ре- гулятора прижимного масла (РПМ) уплотняющий вкладыш при- жимается при помощи специальных пружин. Данная схема счита- ется менее надежной, так как возможны перекосы вкладыша, в ре- зультате чего в режимах пуска возможны утечки водорода.

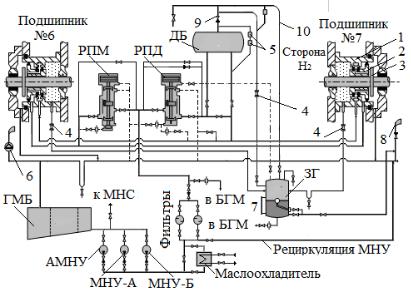

На рис. 2.46 приведена наиболее распространённая схема маслоснабжения уплотнений вала генератора торцевого типа. Данная схема характерна для турбоагрегатов мощностью 300 МВт и более.

Схема включает следующее основное оборудование:

–главный маслобак, используемый в технологической схеме смазки подшипников турбоагрегата;

–два маслонасоса уплотнения (МНУ) с приводом от двигате- ля переменного тока и аварийный маслонасос уплотнения (АМНУ) с приводом от двигателя постоянного тока; при нор- мальной эксплуатации системы один МНУ (с двигателем пере- менного тока) находится в «работе», другой ставится в режим автоматического включения резерва (АВР); при этом следует отметить, что в качестве основного источника маслоснабжения уплотнений вала турбогенераторов мощностью до 200 МВт, как правило, используется инжектор, который принято считать наиболее простым и надежным устройством из-за отсутствия в нем вращающихся и трущихся элементов; в инжектор подается масло высокого давления (до 2 МПа) из напорной магистрали главного маслонасоса, установленного на валу турбины, или пускового маслонасоса; засасываемое инжектором масло заби- рается из трубопровода подачи масла на подшипники турбо- агрегата; помимо инжектора для турбогенераторов мощностью до 200 МВт предусматривается установка двух центробежных масляных насосов уплотнений, один из которых с приводом пе- ременного тока является резервным, а другой с приводом посто- янного тока аварийным (АМНУ); отсутствие инжектора в схе- мах уплотнений вала турбогенераторов мощностью 300 МВт и

206

выше объясняется тем, что в системах смазки указанных турбин отсутствует источник масла высокого давления, а в системах ре- гулирования вместо нефтяных масел применены негорючие жидкости;

Рис. 2.46. Схема маслоснабжения двухкамерных уплотнений вала генератора торцевого типа: 1 – корпус уплотнения; 2 – вкладыш; 3 –

упорный диск; 4 – смотровые стёкла; 5 – масломерное стекло с по- плавковыми контактными реле уровня; 6 – эксгаустер; 7 – масломер- ное стекло; 8 – вестовая труба; 9 – противосифонный клапан; 10 – про- тивосифонная труба; РПМ – регулятор прижимного масла; РПД – ре- гулятор уплотняющего масла (регулятор перепада давления «масло- водород»); ДБ – демпферный бак; ГМБ – главный маслобак; ЗГ – за- твор гидравлический; БГМ – бак грязного масла; МНС – маслонасосы смазки подшипников турбоагрегата; МНУ – маслонасосы уплотнения с электродвигателями переменного тока; АМНУ – аварийный масло- насос уплотнения с электродвигателем постоянного тока

207

–маслоохладитель, предназначенный для поддержания тем-

пературы масла, подаваемого на уплотнения генератора на уровне 35–40 оС;

–два сетчатых фильтра, предназначенные для механической очистки масла; один фильтр должен находиться в работе, дру- гой – в резерве ;

–регулятор перепада давлений «масло-водород» (РПД), обеспечивает автоматическое поддержание перепада между давлением уплотняющего масла и давлением водорода в корпу- се генератора на уровне от 0,04 до 0,09 МПа во всех режимах работы турбоагрегата; применяемые в подобных схемах РПД являются дифференциальными регуляторами прямого действия грузового типа с проточными или вращающимися золотниками;

–регулятор прижимного масла (РПМ) наряду с давлением водорода обеспечивает автоматическое поддержание постоян- ного давления прижимного масла; по принципу действия и кон- струкции РПМ аналогичны регуляторам перепада давлений масло-водород (РПД);

–затвор гидравлический (ЗГ) служит для сбора масла, насы- щенного водородом, отделения водорода от масла и обеспече- ния слива отстоявшегося масла в грязный отсек главного масля- ного бака; для вентиляции сливного маслопровода и исключе- ния накопления водорода в нем используется эксгаустер и ве- стовая (вытяжная) труба с обратным клапаном; на сливном мас- лопроводе уплотнений со стороны водорода перед входом в ЗГ имеется U-образная петля высотой 500 мм, которая предотвра- щает циркуляцию газа через ЗГ, вызываемую разной степенью разрежения вентиляторов на обеих сторонах ротора турбогене- ратора; поддержание заданного уровня масла в ЗГ обеспечивает встроенный поплавковый регулятор, который тем самым пре- пятствует выходу водорода из корпуса генератора через слив- ные маслопроводы; в крышку ЗГ встроен патрубок с вентилем для отбора проб газа и продувки газового объема бака ЗГ; визу- альный контроль уровня масла осуществляется по масломерно- му стеклу; сигнализация о предельных уровнях масла в ЗГ осу- ществляется посредством указателей (реле) уровня; предусмот-

208

рены вентили слива масла из ЗГ помимо поплавкового регуля- тора и дренажный вентиль;

–демпферный бак (ДБ) предназначен для обеспечения не- прерывного маслоснабжения уплотнений при кратковременном прекращении подачи масла при переключениях источников маслоснабжения и появлении других неполадок в системе, а также для подачи масла в уплотнения в течение 12–15 мин – времени аварийного выбега турбоагрегата со срывом вакуума при отказе всех источников маслоснабжения; по газовой сто- роне или объему демпферный бак сообщается с затвором гид- равлическим (ЗГ) и корпусом генератора; для контроля уровня масла в ДБ предусматривается установка двух сигнализаторов (реле) уровня; демпферный бак располагается на высоте, соот- ветствующей минимально допустимому перепаду давлений масло-водород; для исключения сифонного перелива масла че- рез трубопровод связи ДБ с ЗГ устанавливается обратный кла- пан; отсутствие перелива контролируется визуально через смот- ровое окно;

–специальн ые смотровые стекла устанавливаются для кон- троля величины слива масла из подшипников и качества масла; при нормальной работе уплотняющих подшипников протечка мас-

ла в |

сторону водорода должна быть минимальной, |

около 2–5 |

л/мин. |

2.16.3.Контролируемые параметры, защиты и блокировки

всхеме маслоснабжения уплотнений вала турбогенератора

Текущий контроль состояния уплотнений вала и параметров системы их маслоснабжения осуществляется посредством пока- зывающих или самопишущих приборов и указателей уровня, устанавливаемых на БЩУ, МЩУ и по месту.

Контролируемыми параметрами в схеме являются:

–давление масла во всасывающих и напорных патрубках (до обратного клапана) каждого МНУ;

–перепа д давления на фильтрах;

–давление уплотняющего масла до и после РПД;

209

–давление масла до и после регуляторов прижимающего масла (РПМ);

–давление уплотняющего и прижимающего масла на входе в каждое уплотнение;

–давление водорода в корпусе генератора;

–температура масла после маслоохладителя;

–температура баббита вкладышей уплотнений вала;

–температура масла, сливаемого из уплотнений на сторону воздуха;

–перепад давления между уплотняющим маслом и водоро-

дом;

–уровень масла в демпферном баке;

–уровень масла в затворе гидравлическом;

–наличие жидкости (воды или масла) в корпусе генератора. В случаях нарушения режима работы маслосистемы и выхо-

да показаний контролируемых параметров из допустимого регу- лировочного диапазона на щитах управления предусматривается соответствующая звуковая и световая сигнализация.

В непосредственной близости к МНУ предусматривается установка кнопочных постов аварийного отключения электро- двигателей насосов.

Автоматическое включение резервного маслонасоса с элек-

тродвигателем переменного тока производится в следующих случаях:

–при снижении давления масла в напорном трубопроводе перед РПД на 1–1,5 кгс/см2 от рабочего давления, контролируе- мого электроконтактным манометром; рабочим давлением счи- тается то, которое обеспечивается МНУ с приводом переменно- го тока при номинальной частоте вращения ротора турбогенера- тора;

–при аварийном (ошибочном) отключении электродвигателя рабочего МНУ (на переменном токе).

Автоматическое включение аварийного МНУ с электродви-

гателем постоянного тока осуществляется:

210