75 группа 2 вариант / Режимы роботы и эксплуатации ТЭС / ПТ / Книги / Учебное пособие. Режимы работы и эксплуатация паротурбинных установок ТЭС

.pdfстоя турбины в случае отсутствия при этом возможности про- верки срабатывания бойков автомата безопасности и всех цепей защиты (с воздействием на исполнительные органы) без увели- чения частоты вращения выше номинальной;

–при пуске после разборки системы регулирования или ее отдельных узлов;

–при проведении плановых испытаний (не реже одного раза

вчетыре месяца).

Испытания защиты турбины увеличением частоты вращения выше номинальной должны проводиться под руководством начальника цеха или его заместителя;

б) проверка плотности стопорных и регулирующих клапанов свежего пара и пара после промперегрева – производится в сле- дующих случаях:

–перед испытанием автомата безопасности повышением ча- стоты вращения;

–перед остановом турбины в капитальный ремонт;

–при пуске после капитального ремонта, но не реже одного раза в год;

–при выявлении в процессе эксплуатации турбины призна- ков снижения плотности клапанов. В этом случае внеочередная проверка их плотности должна быть проведена при пуске или останове турбины;

в) проверка плотности обратных клапанов регулируемых от- боров и срабатывание предохранительных клапанов этих отбо- ров не реже одного раза в год и перед испытанием турбины на сброс нагрузки;

г) проверка времени закрытия стопорных (защитных, отсеч- ных) клапанов, а также снятие характеристик системы регули- рования на остановленной турбине и при ее работе на холостом ходу для проверки их соответствия требованиям [9] и данным завода-изготовителя непосредственно до и после капитального ремонта турбины или ремонта основных узлов системы регули- рования или парораспределения;

181

д) при выявлении отклонений фактических характеристик регулирования и защиты от нормативных значений должны быть определены и устранены причины этих отклонений;

е) контроль качества масла, не допуская его обводнения, аэрации, загрязнения посторонними примесями.

Контроль качества масла производят при поставке, хранении, в период эксплуатации, а также при проведении ремонтных и пусконаладочных работ [29].

Контроль качества свежих и эксплуатационных энергетиче- ских масел на энергообъектах и выдачу рекомендаций по при- менению масел, в том числе составление графиков их контроля, а также техническое руководство технологией обработки, дол- жен осуществлять химический цех (химическая лаборатория или соответствующее подразделение).

Впроцессе хранения и эксплуатации турбинное масло долж- но периодически подвергаться визуальному контролю и сокра- щенному анализу [9].

Визуальный контроль масла заключается в проверке его по внешнему виду на содержание воды, шлама и механических примесей для решения о необходимости его очистки. Визуаль- ный контроль масла, применяемого в паровых турбинах и тур- бонасосах, должен проводиться один раз в сутки.

Вобъем сокращенного анализа нефтяного масла входит определение кислотного числа, наличия механических приме- сей, шлама и воды; в объем анализа огнестойкого масла – опре- деление кислотного числа, содержания водорастворимых кис- лот, наличия воды, количественное определение содержания механических примесей экспресс-методом. Периодичность про- ведения сокращенного анализа турбинного масла следующая:

–масла Тп-22С или Тп-22Б – не позднее чем через один ме- сяц после заливки в масляные системы и далее в процессе экс- плуатации не реже одного раза в два месяца при кислотном числе до 0,1 мг КОН на 1 г масла включительно и не реже одного раза в один месяц при кислотном числе более 0,1 мг КОН на 1 г масла;

–огнестой кого масла – не позднее чем через одну неделю после начала эксплуатации и далее не реже одного раза в два

182

месяца при кислотном числе не выше 0,5 мг КОН на 1 г масла и не реже 1 раза в 3 недели при кислотном числе выше 0,5 мг КОН на 1 г масла.

При обнаружении в масле шлама или механических приме- сей во время визуального контроля должен быть проведен вне- очередной сокращенный анализ.

Находящееся в резерве нефтяное турбинное масло должно подвергаться сокращенному анализу не реже одного раза в три года и перед заливкой в оборудование, а огнестойкое масло – не реже одного раза в год и перед заливкой в оборудование.

При повседневной эксплуатации турбоагрегатов безотказ-

ная работа САР и защиты турбины обеспечивается за счёт вы- полнения профилактических мероприятий, регламентируемых действующими производственными инструкциями, включаю- щими:

а) контроль посадки обратных клапанов всех отборов; про- верка должна проводиться перед каждым пуском и при останове турбины, а при нормальной работе – периодически по графику, определяемому техническим руководителем электростанции, но не реже одного раза в четыре месяца; при неисправности обрат- ного клапана работа турбины с соответствующим отбором пара не допускается;

б) контроль положения ограничителя мощности (эксплуата- ция турбин с введенным в работу ограничителем мощности до- пускается как временное мероприятие только по условиям ме- ханического состояния турбоустановки с разрешения техниче- ского руководителя электростанции; при этом нагрузка турбины должна быть ниже уставки ограничителя не менее чем на 5%);

в) проверку работоспособности резервных и аварийных мас- ляных насосов и устройств их автоматического включения, ко- торая должна проводиться два раза в месяц при работе турбо- агрегата, а также перед каждым его пуском и остановом (для турбин, у которых рабочий масляный насос системы смазки имеет индивидуальный электропривод, проверка автоматическо- го включения резерва (АВР) перед остановом не производится);

183

г) проверку электрической схемы системы предотвращения развития горения масла на турбоагрегате перед пуском турбины из холодного состояния;

д) контроль отсутствия протечек масла и своевременную ло- кализацию их при обнаружении для исключения возможности возникновения пожара;

е) контроль механического состояния всех доступных узлов АСР: кулачковых механизмов, валов, подшипников, пружин и т.д., поскольку эти детали работают в условиях вибрации, вызы- вающей их отвинчивание и нарушение работы;

ж) расхаживание стопорных и регулирующих клапанов све- жего пара и пара промперегрева, стопорных (отсечных) и регу- лирующих клапанов (диафрагм) отборов пара, отсечных клапа- нов на паропроводах связи со сторонними источниками пара:

–на полный ход – перед пуском турбины и в случаях, преду- смотренных местной инструкцией или инструкцией завода- изготовителя;

–на часть хода – ежесуточно во время работы турбины;

при расхаживании клапанов на полный ход должны быть про- контролированы плавность их хода и посадка;

з) регулярные осмотры элементов системы регулирования и контроль над соблюдением температурного и гидродинамиче- ского режимов рабочей среды (масла, воды) в контуре системы регулирования и защиты турбины.

2.15. Системы охлаждения турбогенератора

2.15.1. Общие сведения

Системы охлаждения турбогенераторов предназначены для отвода из машин (от обмоток и стали ротора и статора) тепла от выделяющихся электрических, магнитных и механических по- терь. В настоящее время в основном применяются следующие системы охлаждения: воздушное, водородное, водородно-водяное и полностью водяное с охлаждением стали статора воздухом.

184

Воздушная система охлаждения применяется на современ- ных турбогенераторах производства ОАО «Силовые машины» (Санкт-Петербург) с активной номинальной мощностью от 63 до 350 МВт. Турбогенераторы успешно эксплуатируются на энергоблоках с паровыми и газовыми турбинами и отличаются высокой надёжностью, взрывобезопасностью, простотой и удобством в эксплуатации.

Турбогенераторы мощностью от 20 до 120 МВт выпускаются чаще с водородным охлаждением [30], а в турбогенераторах мощностью от 160 до 1200 МВт используется водородно- водяная система, в которой обмотка статора охлаждается водой,

асталь статора и ротора и обмотка ротора – водородом.

Кнастоящему времени, учитывая высокие преимущества во- ды как хладагента, широкое применение нашли турбогенерато- ры мощностью от 63 до 1200 МВт с непосредственным охла- ждением обмоток ротора и статора водой, с косвенным водяным охлаждением активной стали сердечника статора и заполнением внутреннего пространства генератора воздухом при давлении, близком к атмосферному. Конструкция турбогенераторов с пол- ным водяным охлаждением является взрыво- и пожаробезопас- ной и не требует оснащения средствами пожаротушения. Ука- занные турбогенераторы обладают наивысшей надежностью, маневренностью и перегрузочной способностью вследствие низких уровней нагрева и вибрации, отсутствия масляных уплотнений вала, вентиляторов и встроенных в статор газоохла- дителей.

Следует отметить, что наибольшие трудности при эксплуата- ции турбогенераторов представляют турбогенераторы с водо- родной и водородно-водяной системами охлаждения. К тому же указанные турбогенераторы пока что широко используются как на ТЭЦ, так и на современных ГРЭС.

Водород в качестве хладагента имеет по сравнению с возду- хом следующие преимущества:

–теплоемкость водорода в 14 раз выше, чем у воздуха;

–плотность водорода в 14,3 раза меньше воздуха (при 3 % примеси воздуха – в 10 раз);

185

Первое преимущество позволяет существенно улучшить условия охлаждения генератора, второе – влияет на затраты мощности на вентиляцию водорода в корпусе электрического генератора и позволяет снизить её. В целом водородное охла- ждение позволяет повысить как мощность, так и КПД электри- ческой машины.

Вто же время при использовании водорода в схемах охла- ждения турбогенераторов необходимо учитывать следующее:

– должна быть обеспечена абсолютная герметичность корпу- са генератора; необходимо помнить, что водород может про- никнуть туда, где воздух не проходит;

– необходимо строго контролировать исправность и газоне- проницаемость концевых уплотнений вала турбогенератора; ис- пользование для герметизации корпуса масляных уплотнений значительно усложняет маслосистему турбогенератора и ее экс- плуатацию;

– исходя из требований пожаробезопасности, не допускаются смешение водорода с воздухом и использование открытого огня около генератора, заполненного водородом; смесь водорода с воздухом при концентрации от 3,3 до 81,5 % является взрыво-

ипожароопасной.

Вцелом работу турбогенераторов, оборудованных водород- ным охлаждением, обеспечивают две технологические системы, обслуживаемые оперативным персоналом турбинного цеха (от- деления КТЦ):

1) система газоохлаждения турбогенератора; здесь необхо-

димо выделить две технологические схемы, обеспечивающие одинаковые функции, но имеющие схемные отличия, а именно следует различать схему газоохлаждения турбогенератора с во- дородным охлаждением и подобную схему для турбогенератора с водородно-водяной системой охлаждения;

2) система маслоснабжения уплотнений вала турбогенера- тора.

Турбогенераторы с водородно-водяным охлаждением (серия ТВВ) оборудуются дополнительной системой – системой водя-

186

ного охлаждения обмоток статора. Далее рассмотрим техноло-

гические схемы и основы эксплуатации указанных выше систем.

2.15.2.Система газоохлаждения турбогенератора

сводородным охлаждением

На турбогенераторах с водородным охлаждением все эле- менты генератора: обмотка статора и ротора, сталь статора и ро- тора, – охлаждаются водородом, циркулирующим в корпусе ге- нератора. Нагретый водород из зазора между статором (рис. 2.40) и вращающимся ротором отсасывается вентилятора- ми, установленными по торцам ротора, и нагнетается через га- зоохладители в радиальные каналы сердечника статора, а через них направляется снова в зазор. При этом тепло, полученное во- дородом от нагретых элементов генератора отдаётся охлажда- ющей воде, прокачиваемой насосами газоохлаждения (НГО) че- рез встроенные в корпус генератора газоохладители.

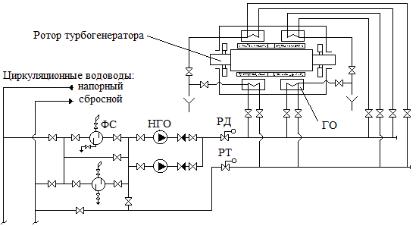

Рис. 2.40. Схема газоохлаждения турбогенератора с водородным охлаждением: НГО – насос газоохлаждения; ФС – фильтр сетчатый; РТ – регулятор температуры; РД – регулятор давления

187

Данная схема газоохлаждения характеризуется как разо- мкнутая, так как охлаждающая вода берётся из напорного цир- куляционного водовода и после использования в газоохладите- лях сбрасывается в сбросной циркуляционный водовод.

2.15.3.Система газоохлаждения турбогенератора

сводородно-водяным охлаждением

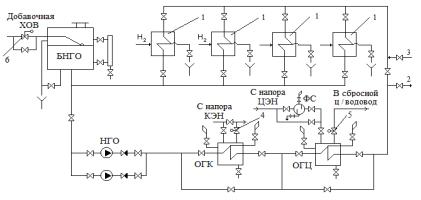

На турбогенераторах с водородно-водяным охлаждением об- мотка статора охлаждается водой, циркулирующей по «своему» контуру, а сталь статора и ротора и обмотка ротора охлаждают- ся водородом, циркулирующим в корпусе генератора. В данной системе отвод тепла от «горячего» водорода осуществляется во- дой, циркулирующей по дополнительному замкнутому контуру (рис. 2.41). В циркуляционный контур входит бак насосов газо- охлаждения (БНГО), два насоса системы газоохлаждения (НГО), охладитель газоохладителей циркуляционной водой (ОГЦ), охладитель газоохладителей основным (турбинным) конденса- том (ОГК) и непосредственно встроенные в корпус генератора четыре газоохладителя.

В качестве охлаждающей среды в контуре циркуляции ис- пользуется добавочная обессоленная вода (дистиллят). Тепло из контура насосов газоохлаждения, в зависимости от сезона года (зимние или летние месяцы), отдается в схему основного кон- денсата паротурбинной установки через ОГК или отводится циркуляционной водой в ОГЦ.

Контур циркуляции насосов газоохлаждения используется также для отвода тепла из системы охлаждения обмоток стато- ра. Ввод «холодной» и возврат «горячей» воды из системы охлаждения обмоток статора генератора обозначены на схеме (рис. 2.41) соответственно, поз. 2 и 3.

188

Рис. 2.41. Схема газоохлаждения турбогенератора с водородно-

водяным охлаждением: БНГО – бак насосов газоохлаждения; НГО – насосы газоохлаждения; ОГЦ – охладитель газоохладителей циркуля- ционной водой; ОГК – охладитель газоохладителей основным (тур- бинным) конденсатом; 1 – газоохладители турбогенератора; 2 – ввод воды в систему охлаждения обмоток статора; 3 – возврат воды из си- стемы охлаждения обмоток статора; 4,5 – сбросные задвижки; 6 – ре- гулятор уровня в БНГО

2.15.4. Основы эксплуатации систем газоохлаждения турбогенераторов

Требования к эксплуатации систем газоохлаждения турбоге- нераторов регламентированы соответствующими нормативными документами [9, 31, 32], основные положения которых пред- ставлены ниже:

1. Обслуживание газовой системы водородного охлаждения генераторов во время эксплуатации производится персоналом цехов: электрического, котлотурбинного, химического и цеха тепловой автоматики и измерений [31]. На персонал турбинного цеха возлагается:

– контроль работы газоохладителей и регулирование темпе- ратуры газа в генераторе;

189

–контроль над содержанием водорода в токопроводах и кар- терах подшипников (при наличии сигнализации на БЩУ) и кон- троль давления водорода в корпусе генератора;

–контрол ь температуры меди и стали статора генератора и обмотки ротора (при наличии прибора);

–контрол ь вибрационного состояния подшипников турбины, генератора и возбудителя;

–периодиче ское прослушивание генератора;

–внешний контроль работы щеток на контактных кольцах и коллекторе возбудителя без производства каких-либо работ на них;

–соде ржание в чистоте выступающих краев изоляционных прокладок под основанием подшипников генератора и возбуди- теля и наблюдение за тем, чтобы металлические предметы не замкнули их;

–контроль отсутствия жидкости в корпусе генератора;

–контрол ь водно-химического режима системы охлаждения генераторов с водородно-водяным охлаждением.

2. При эксплуатации системы газоохлаждения должны кон- тролироваться и обеспечиваться нормативные значения следу- ющих параметров:

–макси мальная температура охлаждающей воды, поступа-

ющей в газоохладители, составляет +33° С, так как на эту темпе- ратуру рассчитаны охлаждающие поверхности охладителей для обеспечения работы генератора и возбудителя с номинальной нагрузкой;

–мин имальная температура охлаждающей воды, поступа-

ющей в газоохладители, исходя из условия отсутствия запотева-

ния трубопроводов схемы и элементов генератора, составляет 18–20 оС; регулирование данного параметра осуществляется:

1) в турбогенераторах с водородным охлаждением за счет подключения работающего НГО к сбросному циркуляционному водоводу; также может быть использована линия рециркуляции, по которой вода с газоохладителей подается на всас насосов га- зоохлаждения; при этом необходим строгий контроль за давле- нием воды на входе в газоохладители, которое не должно пре- вышать регламентируемых заводом-изготовителем значений;

190