-

Основные понятия, термины и определения, используемые при выполнении рабочих чертежей деталей.

1.1. Влияние объемов производства на технологию изготовления изделий машиностроения.

В зависимости от годового объема или партии выпускаемых изделий определённого вида на предприятии-изготовителе их производство может быть штучным, мелкосерийным, серийным, крупносерийным и массовым.

Каждому из перечисленных видов производства должны соответствовать технологические процессы изготовления и сборки изделия, обеспечивающие наименьшую трудоёмкость и себестоимость. Например, заготовки для зубчатых колёс при единичном и мелкосерийном производстве экономически выгодно получать свободной ковкой из горячекатаной стали. При серийном производстве с годовым объемом выпуска более 50 штук экономически оправдана ковка в простейших односторонних подкладных штампах, а при объёме более 100 штук применяют двусторонние штампы. Стоимость дорогого штампа раскладывается на большое количество колёс и с учётом высокой производительности штамповки заготовка стоит дешевле, чем заготовка, полученная свободной ковкой.

Технология изготовления зависит также от производственных возможностей заводов. Например, в единичном производстве процесс механической обработки с использованием станков с программным управлением отличается от процесса обработки на универсальном оборудовании.

В курсовом проекте за основу принято серийное производство:

– заготовки корпусов коробок скоростей, редукторов, подшипниковых крышек – литые;

– заготовки зубчатых колёс – кованые в штампах, либо свободной ковкой;

– механическая обработка подшипниковых отверстий в корпусах – на координатно-расточных станках;

– сверление отверстий резьбовых соединений в корпусах, подшипниковых крышках, стаканах – по накладным кондукторам или на станках с ЧПУ;

– нарезание зубьев колёс – долбяками и червячными фрезами.

1.2. Основные понятия Единой системы допусков и посадок (рис.1).

Отверстие – термин, применяемый для обозначения охватывающих элементов деталей.

Вал – термин, применяемый для охватываемых элементов детали.

Наибольший и наименьший предельные размеры – предельно допустимые размеры, между которыми должен находиться действительный размер.

Действительный размер – размер, установленный измерением с допустимой погрешностью.

Номинальный размер – размер, относительно которого определяются предельные размеры и который служит также началом отсчета отклонений.

Рис. 1. Размеры отверстия и вала с отклонениями.

Отклонения бывают верхние и нижние.

Верхнее отклонение – алгебраическая разность между наибольшим предельным и номинальным размерами.

Нижнее отклонение – алгебраическая разность между наименьшим предельным и номинальным размерами.

Верхнее отклонение отверстия обозначают ES, а нижнее JE. Верхнее отклонение вала – es, нижнее – ei.

Нулевая линия – линия, соответствующая номинальному размеру, от которой откладываются отклонения размеров при графическом изображении допусков. Если нулевая линия расположена горизонтально, то положительные отклонения откладываются вверх от неё, а отрицательные – вниз.

Основное отклонение – одно из 2-х отклонений, верхнее или нижнее, расположенное ближе к нулевой линии, Основные отклонения обозначают буквами латинского алфавита, прописной для отверстий и строчной для валов.

Допуск – разность между наибольшим и наименьшим предельными размерами или разность между верхним и нижним отклонениями. Допуск размера обозначают JT.

Квалитет – совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров.

Поле допуска – поле, ограниченное верхним и нижним отклонениями. Поле допуска определяется значениями допуска и его положением относительно номинального размера. Условные обозначения поля допуска состоит из числа, представляющего собой номинальный размер, за которым следует обозначение основного отклонения и квалитет. Например, Ǿ50H7, Ǿ50K6, 63h12.

Основное отверстие – отверстие, нижнее отклонение которого равно нулю.

Основной вал – вал, верхнее отклонение которого равно нулю.

Посадка – характер соединения деталей, определяемый значениями получающихся в нём зазоров или натягов.

Различают посадки с зазором, при которых между отверстием и валом имеется зазор; с натягом, при которых материал отверстия сжимает вал, и переходные, при которых возможно случайное получение либо зазора, либо натяга.

Различные посадки (зазоры, натяги), в системе отверстий получают назначением различных предельных отклонений вала и соединением его с основным отверстием. Различные посадки в системе вала получают назначением различных предельных отклонений отверстия и соединением его с основным валом.

Требуемая точность изготовления

определяется предельными отклонениями,

которые приводят на чертежах деталей

машин. Точность линейных размеров задают

условными обозначениями полей допусков

(36f9; Ǿ50H7)

или числовыми значениями предельных

отклонений (![]() Ǿ80+0,03;

74±0,2).

Ǿ80+0,03;

74±0,2).

Рекомендации по выбору посадок, значения предельных отклонений для посадок в системе отверстия и системе вала см [1,3].

1.3. Базирование и базы в машиностроении (термины).

В сборочной единице (узле) детали опираются последовательно друг на друга и занимают определенное положение. В машине сборочные единицы также занимают определённое положение.

Базирование – приданное заготовке или изделию требуемого положения относительно выбранной системы координат.

База – поверхность (или выполняющие ту же функцию сочетание поверхностей), ось, точка, принадлежащая заготовке (изделию) и используемая для базирования.

Конструкторская база – база, используемая для определения положения детали или сборочной единицы в изделии.

Основная база – конструкторская база данной детали или сборочной единицы, используемая для определения их положения в изделии.

Вспомогательная база – конструкторская база данной детали или сборочной единицы, используемая для определения положения присоединяемого к ним изделия.

Технологическая база – база, используемая для определения положения заготовки или изделия при изготовлении или ремонте.

Измерительная база – база, используемая для определения относительного положения заготовки или изделия и средств измерения.

Явная база – база в виде реальной поверхности, разметочной риски или точки пересечения рисок.

Скрытая база – база в виде воображаемой плоскости, оси, или точки.

Конструкторские и технологические базы определяют не только взаимное положение деталей относительно этих баз, которые выполняют с повышенной точностью, удобно координировать другие точные элементы детали (оси, центры отверстий, поверхности). Поэтому базы используют как начало отсчёта для постановки размеров на чертежах.

Подробные сведения о базах и простановке размеров приведены в учебнике [3].

1.4. Сборочные размерные цепи.

Для изготовления деталей их номинальные размеры должны быть заданы допусками, величина которых зависит от принятой точности. С уменьшением допусков возрастает точность, но вместе с ней возрастает стоимость технологии изготовления и сборки. поэтому на стадии проектирования следует найти с учетом объема производства экономически обоснованную низшую стоимость, обеспечивающую работоспособность деталей и сборочных единиц на уровне заданных конструкционных и эксплуатационных требований к ним. Указанная задача решается при конструировании изделий методами расчета конструкторских размерных цепей, а при изготовлении деталей – расчетом технологических размерных цепей.

Детали в сборочной единице взаимосвязаны посредством размеров элементов деталей и координат расположения. Поэтому размеры в собранном изделии также взаимосвязаны. Из них образуют сборочные размерные цепи, представляющие собой расположенную по замкнутому контуру совокупность размеров, непосредственно влияющих на точность одного из них.

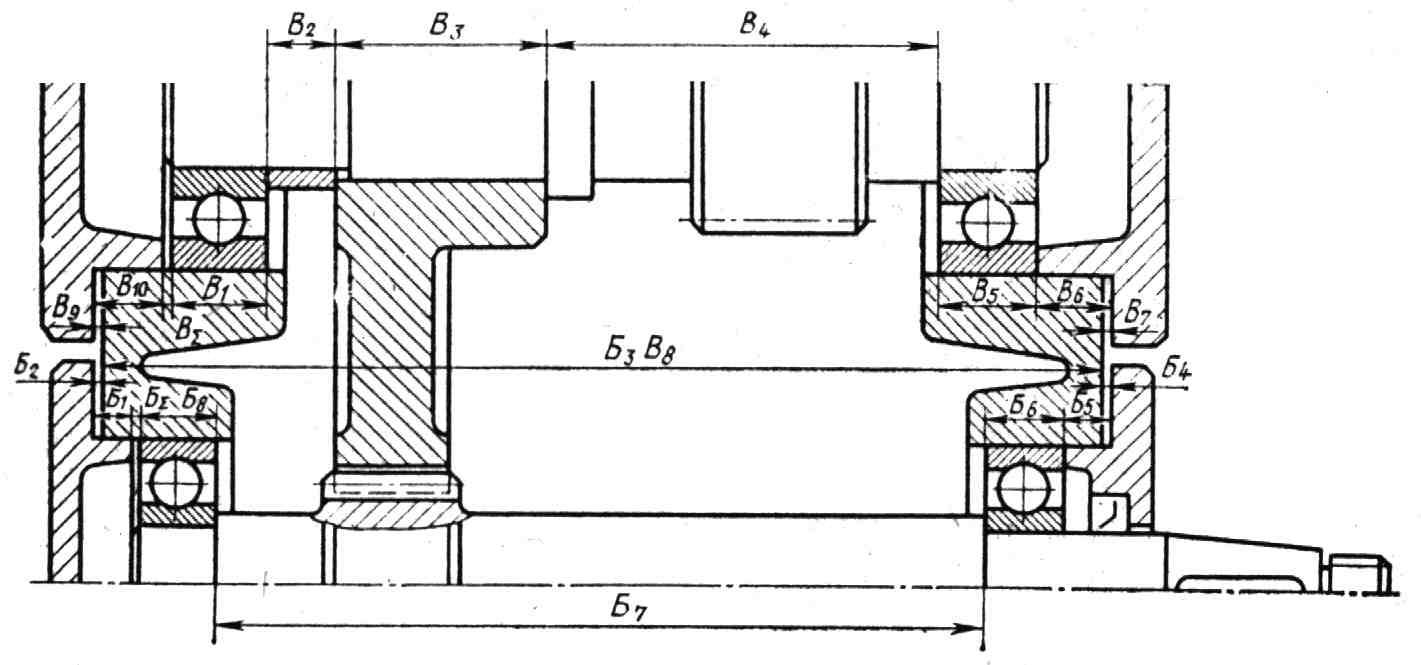

На рис.2 представлены две цепи: цепь Б с размерами Б1, Б2, Б3 В8,, Б4, Б5, Б6, Б7, Б8, Б∑; цепь В с размерами В1, В2, В3, В4, В5, В6, В7, Б3В8, В9, В10, В∑. Размер корпуса используется в обеих цепях Б и В и поэтому обозначен Б3В8.

Рис. 2. Сборочные размерные цепи.

Цепь может состоять из составляющих размеров и одного замыкающего, или из составляющих размеров и одного исходного. Замыкающий размер тот, который получается последним в процессе сборки узла (размеры Б∑, В∑ на рис.2). Его величина и точность зависят от величины и точности составляющих размеров. Исходный размер определяет функционирование собранного узла, для обеспечения его точности рассчитывается сборочная цепь. Например, для несовпадения средней плоскости венца червячного колеса с осью червяка. В процессе сборки исходный размер, как правило, становится замыкающим.

На рис.2 Б∑, В∑ являются исходными размерами для компенсации суммарной погрешности размеров деталей, сидящих на валах. Если суммарная погрешность превысит величину зазоров Б∑, В∑, то валы с подшипниками не разместятся между торцами подшипниковых крышек, сборка невозможна.

Точность сборки узлов коробок скоростей и редукторов при любом объеме производства обеспечивают методом регулирования (компенсации). По этому методу, полученная расчетом размерной цепи точность исходного (замыкающего) размера достигается преднамеренным изменением (регулированием) одного из заранее выбранных составляющих размеров, называемого компенсирующим (размеры Б2+Б4 и В7+В9). По всем остальным размерам цепи детали обрабатывают по расширенным допускам.

Компенсирующий размер – это размер компенсатора, который может представлять собой набор плоских прокладок, промежуточных колец, шайб, упора, регулируемого винтовой парой. Расчетом размерной цепи определяют предельные размеры компенсатора, между которыми должны находится его действительные размеры и допуски составляющих размеров.

В курсовом проекте расчет сборочных размерных цепей не производится, поля допусков составляющих размеров в зависимости от выбранного вида компенсатора назначают по табл.1.

В процессе сборки слесарь собирает узел без компенсатора, измеряет действительный компенсирующий размер, добавляет к нему размер для компенсации тепловых деформаций и подбирает пакет прокладок разной толщины, общая толщина которого равна сумме двух компенсирующих размеров, или шлифует компенсаторное кольцо до требуемого суммарного размера, после чего производит окончательную сборку.