- •30.Материальный баланс массообмена.

- •31.Местные гидравлические сопротивления. Виды и конструкции запорных устройств.

- •32.Механическое перемешивание жидких сред. Конструкции мешалок и основы их расчета.

- •33.Многокорпусное выпаривание: материальный и тепловой баланс.

- •34. Мокрая и инерционная очистка газовых неоднородных систем.Конструкция аппаратов.

- •35.Молекулярный механизм переноса субстанции,элементарные законы переноса различных субстанций.

- •36. Образование и движение капель и газовых пузырей

- •37. Объемные коэффициенты масоотдачи и массопередачи.

- •38.Однокорпусное выпаривание: материальный и тепловой балансы.

- •39.Определение числа массообменных тарелок с помощю кинетической кривой.

- •40.Осаждение твердых частиц в поле центробежных сил. Циклоны и осадительные центрифуги.

- •41 Осевые и вихревые насосы.

- •42. Основное уравнение центробежных машин.

- •43.Основные рабочие параметры насосов.

- •44.Основне характеристики центробежных насосов.

- •45.Основы динамики потоков жидкость – жидкость

- •46. Особые случаи ректификации.

- •47.Параллельное и последовательное соединение двух центробежных насосов.

- •48. Перегонка жидкостей, равновесие в системе пар-жижкость

- •49. Перемешивание, виды перемешивания, интенсивность и эффективность перемешивания.

- •50.Периодическая ректификация. Виды.

- •51.Пленочное движение жидкости.

- •52.Пленочные массообменные и выпарные аппараты.

- •53. Подобие гидродинамических процессов

- •Подобие массообменных процессов.

- •56 Подобие тепловых процессов.

- •56.Полезная разность температур многокорпусной выпарной установке и ее распределение по корпусам.

- •57.Понятие теоретической тарелки. Эффктивность тарелки по Мерфи.

- •58.Поршневые насосы:конструкции и схемы установки.

- •59. Примеры применения в технике уравнения Паскаля (гидростатика) и Бернулли.

- •60.Проблемы масштабного перехода для промышленных аппаратов. Понятие сопряженного моделирования.

- •61. Процесс абсорбции:общие понятия, равновесие при абсорбции.

- •Равновесие при абсорбции. Закон Генри.

- •62.Процессы жидкостной экстракции

- •63.Процессы простой перегонки, основные виды.

- •64. Процессы сжатия газа в идеальной компрессорной машине. Мощность компрессора.

- •65.Псевдо и гидротранспорт зернистых материалов, понятие и основные виды. Гидродинамика зернистого слоя

- •66. Псевдоожижженый слой, скорость начала псевдоожижжения

- •Режим псевдоожижения

- •Скорость осаждения (витания)

- •67.Работа центробежного насоса на сеть, регулирование подачи центробежного насоса.

- •69Разделение неоднородных систем в поле центробежных сил:конструкции аппаратов.

- •70. Разделение неоднородных систем в поле сил тяжести. Конструкции аппаратов гравитационного разделения.

- •71.Расчет скорости осаждения и уноса.

- •72.Регенеративные и смесительные теплообменники

- •73.Ректификация:схема установок непрерывной и периодической ректификации

- •74. Сжатие и перемещение газов. Классификация компр.Машин

- •75Тепловой баланс в ректификационной колонне.

- •76. Тепловые депрессии в выпарных аппаратах.

- •77.Теплоносители : понятие виды и сферы применения.

- •78) Теплообмен при кипении жидкости

- •79) Теплообмен при конденсации паров

- •80.Теплообмен с телами сложной формы.

- •81.Технологический расчет аппаратов с непрерывным контактом фаз

- •82Технологический расчет аппарата со ступенчатым контактом фаз.

- •83.Турбулентное движение жидкости по трубам.Формула Дарси-Вейсбаха Режимы движения жидкости

- •Определение гидравлических сопротивлений в прямых трубах (определение путевых потерь)

- •Турбулентный механизм.

- •85.Урощенные модели массоотдачи Упрощенные модели массоотдачи.

- •Уравнения Бернулли

- •Физический (энергетический) смысл уравнения Бернулли

- •Уравнение Бернулли для потока реальной (вязкой) жидкости

- •88.Уравнение конвективного переноса импульса (уравнение Навье-Стокса)

- •89.Уравнение конвективного переноса теплоты (уравнение Фурье-Киргоффа)

- •–Уравнение Фурье-Кирхгофа.

- •90.Фазовые равновесия при массобмене

- •2.3.1.Математическое моделирование.

- •2.3.2 Физическое моделирование.

- •2.3.2.1 Теория подобия.

- •92.Фильтрование в поле центробежныз сил конструкции центрифуг.

- •93/ Число и высота единиц переноса

73.Ректификация:схема установок непрерывной и периодической ректификации

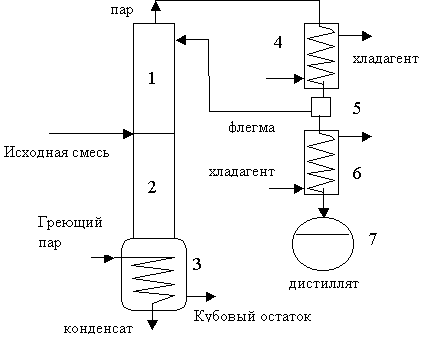

Процесс ректификации осуществляется в ректификационной установке непрерывно или периодически. В первом случае разделяемая смесь, предварительно подогретая до температуры кипения, подается в установку непрерывно. Подача ее осуществляется в среднюю часть так называемую питающую тарелку колонны, которая делит весь аппарат на нижнюю и верхнюю часть (рис. 1). Нижняя часть аппарата работает как отгонная – в ней происходит удаление легколетучего компонента из разделяемой смеси, а верхняя часть, как укрепляющая. В верхней части ректификационной колонны происходит обогащение паровой фазы легколетучим компонентом.

Рис.

1. Схема ректификационной установки

непрерывного действия:

Рис.

1. Схема ректификационной установки

непрерывного действия:

1 – верхняя часть колонны; 2 – нижняя часть колонны; 3 – куб колонны; 4 – дефлегматор; 5 – отделитель флегмы; 6 – холодильник; 7 – сборник готового продукта.

Установка в этом случае, обычно, работает в установившемся режиме, что позволяет получать продукт и кубовый остаток с постоянной по времени концентрацией легколетучего компонента. При осуществлении периодического процесса (рис. 2.) разделяемая смесь предварительно заливается в испаритель – куб колонны, доводится до кипения и испаряется. Образовавшийся пар проходит через колонну, орошаемую подаваемой сверху флегмой, представляющую собой часть сконденсированного продукта. При взаимодействии флегмы и паровой фазы последняя обогащается легколетучим компонентом. Установка периодического действия работает в нестационарном режиме, то есть концентрация легколетучего компонента и в кубе во времени непрерывно уменьшается, при условии, что расход флегмы постоянен.

1 Рис.

1. Схема ректификационной установки

непрерывного действия:

Рис.

1. Схема ректификационной установки

непрерывного действия:

1 – куб колонны; 2 – ректификационная колонна; 3 – дефлегматор; 4 – отделитель флегмы; 5 – холодильник; 6 – сборники готового продукта.

Сущность

процесса ректификации состоит в

частичном испарении исходной смеси с

отводом и последующей конденсацией

образовавшейся паровой фазы. Получившийся

конденсат снова частично испаряется,

конденсируется и т.д. За счет этого

образуется продукт, обогащенный

легколетучим компонентом (Л.Л.К.).

Наглядно это можно иллюстрировать

построением процесса на диаграмме

температура – состав (рис. 3.).

Исходная

смесь (точка D), обогащенная труднолетучим

компонентом (Т.Л.К.) В, имеющим температуру

кипения – tВ, нагревается до температуры

кипения (линия Dа) и частично испаряется

(линия ab), при этом образуется пар,

обогащенный Л.Л.К. А. Получившийся пар

конденсируется (линия bc) и образовавшийся

конденсат снова частично испаряется

(линия cd) и т.д. до тех пор,пока получится

продукт – дистиллят заданного состава

(точка С), обогащенный Л.Л.К. – А.

Рис. 3. Процесс ректификации на диаграмме температура – состав

74. Сжатие и перемещение газов. Классификация компр.Машин

В химической и смежных отраслях промышленности широко применяют сжатие и транспортирование больших количеств газов при давлениях, отличных от атмосферного,- от тысячных долей Па до сотен МПа. Предназначенные для этого машины называются компрессорами.

Компрессор (от лат. compressio — сжатие) — устройство промышленного применения для сжатия и подачи воздуха и других газов под давлением.

Классификация компрессорных машин

Общепринятая классификация механических компрессоров по принципу действия, под принципом действия понимают основную особенность процесса повышения давления, зависящую от конструкции компрессора. По принципу действия все компрессоры можно разделить на две большие группы: динамические и объёмные.

Объёмные компрессоры

В машинах объёмного принципа действия рабочий процесс осуществляется в результате изменения объёма рабочей камеры. Номенклатура машин данного типа разнообразна, и насчитывает более десятка, основные из них: поршневые, винтовые, роторно-шестерёнчатые, мембранные, жидкостно-кольцевые,ит.д.Поршневые компрессоры могут быть одностороннего или двухстороннего действия, смазываемые и без применения смазки (сухого трения или сухого сжатия).

Роторные компрессоры — машины с вращающим сжимающим элементом, конструктивно подразделяются, делятся на винтовые, ротационно-пластинчатые, жидкостно-кольцевые, встречаются и другие конструкции.

Динамические компрессоры

В компрессорах динамического принципа действия газ сжимается в результате подвода механической энергии от вала, и дальнейшего взаимодействия рабочего вещества с лопатками ротора. В зависимости от направления движения потока и типа рабочего колеса такие машины подразделяют на центробежные и осевые.

По назначению компрессоры классифицируются по отрасли производства, для которых они предназначены (химические, холодильные, энергетические, общего назначения и т. д.)

По конечному давлению различают:

вакуум-компрессоры, газодувки — машины, которые отсасывают газ из пространства с давлением ниже атмосферного или выше. Воздуходувки и газодувки подобно вентиляторам создают поток газа, однако, обеспечивая возможность достижения избыточного давления от 10 до 100 кПа (0,1…1 атм), в некоторых специальных исполнениях — до 200 кПа (2 атм). В режиме всасывания воздуходувки могут создавать разрежение как правило 10..50 кПа, в отдельных случаях до 90 кПа и работать как вакуумный насос низкого вакуума[2];

компрессоры низкого давления, предназначенные для нагнетания газа при давлении от 0,15 до 1,2 МПа;

компрессоры среднего давления — от 1,2 до 10 МПа;

компрессоры высокого давления — от 10 до 100 МПа.

компрессоры сверхвысокого давления, предназначенные для сжатия газа выше 100 МПа.