- •Лекция. Эволюция систем управления качеством

- •14 Принципов совершенствования качества э. Деминга

- •10 Составляющих повышение качества д. Джурана

- •Модель системы управления качеством «Петля качества». Исо 9000

- •Принципы менеджмента качества в соответствии со стандартом исо 9000

- •Контрольные карты у. Шухарта

Лекция. Эволюция систем управления качеством

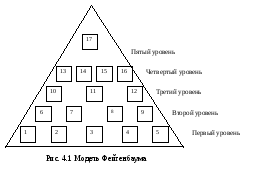

Модель управления качеством А. Фейгенбаума

Развитие систем управления качеством включает несколько этапов.

Первый этап – акцент на техническом контроле конечного продукта.

С. Кольт – идея стандартного качества.

Г. Форд – создал независимую службу контроля.

Ф. Тейлор, А. Файоль, М. Вебер – научная, классическая школы менеджмента, системный подход.

Итог первого этапа развития систем управления качеством может характеризоваться моделью Фейгенбаума.

Первый уровень (подготовка к проектированию)

выбор методов контроля качества

оценка качества продукции различных поставщиков

разработка планов приема материалов и оборудования

контроль измерительных приборов

предварительная оптимизация на качество

Второй уровень (проектирование системы обеспечения качества)

планирование системы обеспечения качества

испытание прототипов изделий, определение уровня их надежности

оценка эффективности различных методов контроля

анализ стоимости затрат на обеспечение качества

Третий уровень (этап активизации системы)

разработка технологии контроля качества

обратная связь и контроль качества

разработка системы информации о качестве продукции

Четвертый уровень (этап реализации системы по стадиям)

контроль новых проектов

входной контроль материалов и комплектующих проектов

контроль качества производственных процессов

анализ и улучшение производственных процессов

Пятый уровень (конечный)

комплексный контроль качества

Как видно из рассмотренной модели, ее итогом на первом этапе явился тотальный контроль качества.

Основу концепции обеспечения качества первого этапа можно сформулировать так:

потребитель должен получать только годные изделия;

основные усилия должны быть направлены на итоговый контроль качества.

Проблема «Стоимость – эффективность» в управлении качеством

Воплощение в жизнь этой концепции привело к резкому возрастанию затрат на контроль качества (в высокотехнологичных отраслях численность контролеров составила 30 – 40 % от численности производственных рабочих), т.е. в рамках этой концепции повышение качества всегда сопровождается ростом затрат на его обеспечение. Иначе говоря, цели повышения эффективности производства и повышения качества изделий вступили в противоречие (смотри рисунок).

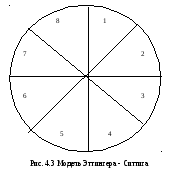

Модель системы управления качеством Эттингера - Ситтига

С 20-х годов 20-го века начались попытки если не разрешить, то хотя бы ослабить указанное противоречие первого этапа. В мае 1924 г. сотрудник фирмы «Вестерн Электрик» (США) доктор Шухарт предложил контрольные карты и соответствующие статистические методы, которые позволили сосредоточить усилия не на конечном контроле качества, а на контроле техпроцессов.

В это же время росло понимание того, что каждый производственный процесс имеет определенный процент выхода годных изделий, который определяется всей совокупностью деятельности предприятия, организации труда, управления. Учитывая это обстоятельство, а также усиление конкуренции ведущие предприятия в 50-х годах начали применять концепцию непрерывного управления качеством.

Итог второго этапа развития систем качества может характеризоваться моделью Эттингера – Ситтига, которая графически изображается кругом, разделенным на восемь секторов. В восьми секторах указаны специальные функции управления предприятием (изучение спроса, формулирование целей, конструирование изделий, планирование производственных процессов, производство, распределение, послепродажное обслуживание потребителей, эксплуатация изделий).

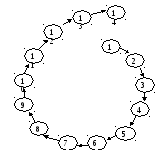

Модель системы управления качеством Д. Джурана.

Дальнейшее развитие модели систем управления качеством продукции получили в трудах американского специалиста Д. Джурана.

Его модель представляет собой восходящую спираль, а не замкнутый треугольник или круг. Такая спираль отображает непрерывное формирование и улучшение качества продукции. Модель Джурана включает в себя четырнадцать этапов:

обследование рынка;

составление проектных заданий;

проектно-конструкторские работы;

разработка ТУ на производственные процессы;

разработка техпроцессов и подготовка производства;

приобретение сырья, материалов, комплектующих изделий, инструмента и установление связи с поставщиками;

изготовление инструмента, приспособлений, КИП и А;

производство изделий;

технический контроль в процессе производства;

технический контроль готовых изделий;

испытание изделий;

сбыт;

техобслуживание в процессе использования;

обследование рынка.

Рис. 4.4 Модель Д. Джурана