- •Саратовский государственный технический университет

- •К автоматИзированноМу производству

- •Саратов 2006

- •Основные понятия

- •Методика оценки степени подготовленности изделия к автоматизированному производству

- •Продолжение таблицы 4

- •Пример составления размерной схемы технологического процесса

- •Операция 1. Токарная

- •Операция 2. Токарная

- •Операция 3. Токарная с чпу

- •Операция 4. Токарная

- •Операция 5. Круглошливовальная

- •Выявление технологических размерных цепей с помощью связных графов

- •Задание

- •Варианты заданий на контрольную работу

Продолжение таблицы 4

|

1 |

2 |

3 |

|

4 |

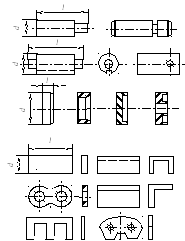

Заготовки тел вращения, с несимметричными элементами. Требуется многократная ориентация в зависимости от конфигурации и размеров несимметричных элементов. |

|

|

5 |

Призматические и пластинчатые заготовки. Если заготовки симметричны относительно трех взаимно перпендикулярных плоскостей, их ориентация не вызывает трудностей, а если заготовки имеют несимметричные элементы, то нужна многократная ориентация. |

|

|

6 |

Заготовки, не поддающиеся автоматическому ориентированию. Такие заготовки изготавливаются на автоматических линиях и транспортируются с одной операции на другую операцию в жестких захватах. |

Сложные крупногабаритные заготовки, нетвердые (тонкие резиновые прокладки, слабо прессованные таблетки), недостаточно жесткие (детали из тонкой проволоки), электрорадиоэлементы с выводами (резисторы, конденсаторы, катушки, корпуса ИМС и т. п.), взаимосопрягаемые, взаимосцепляющиеся (уголки, конические полые детали, крючки и т.п.) |

Типы заготовок и деталей разделены на шесть групп (табл. 4) для предварительного определения способа ориентации. Ориентация деталей может осуществляться в один, два и более приемов.

При автоматической сборке точная пространственная ориентация деталей и координация сопрягаемых поверхностей приобретают первостепенное значение. Требования, налагаемые выполнением основных операций, определяют набор кодовых обозначений. Кодовые номера образуются следующим образом (табл. 5).

Таблица 5

Образование кодовых номеров для разных операций

|

Ступень |

Операции | |||

|

Бесцентровое шлифование |

Автоматическая сборка | |||

|

Признак |

Код |

Признак |

Код | |

|

I |

Асимметрия наружной конфигурации, металлический |

1000000 |

Асимметрия наружной конфигурации, металлический |

1000000 |

|

II |

Несцепляемый |

000000 |

Несцепляемый |

000000 |

|

III |

Стержневой ферромагнитный |

10000 |

Стержневой ферромагнитный |

10000 |

|

IV |

Круглый прямой |

2000 |

Круглый прямой |

2000 |

|

V |

Одна ось вращения (наличие шпоночного паза не учитывается) |

200 |

Одна плоскость симметрии |

600 |

|

VI |

Центральное отверстие отсутствует, гладкий (в частном случае форму наружной поверхности можно не учитывать) |

10 |

Центральное отверстие отсутствует, ступенчатый с несимметричной формой концов |

60 |

|

VII |

Дополнительные признаки отсутствуют (шпоночный паз не мешает обработке и не учитывается) |

0 |

Паз (шпоночный) на образующей, глухой |

3 |

|

Кодовый номер |

1012210 |

Кодовый номер |

1012663 | |

|

Сумма балов, В1 |

7 |

Сумма балов, В2 |

19 | |

Сумма баллов для первого случая составляет В1 = 7, для второго случая В2 = 19, а это определяет и разные категории сложности, соответственно первую и вторую, для одной и той же детали.

При анализе деталей с использованием кодового номера и суммы баллов можно выявить элементы детали или изделия, затрудняющие автоматизацию процессов изготовления детали и сборки изделия.

МЕТОДИКА РАЗМЕРНОГО АНАЛИЗА

технологического процесса изготовления ДЕТАЛИ

При проектировании технологических процессов механической обработки деталей на настроенных станках в условиях автоматизации производства необходимым и весьма важным этапом работы является проведение размерного анализа. Размерный анализ проводится после разработки варианта операционного технологического процесса, в котором на каждую операцию составлена операционная карта с операционным эскизом. На операционном эскизе условными знаками указываются технологические базы, обрабатываемые на данной операции поверхности, а также получаемые в результате выполнения операции технологические (операционные) размеры с предельными отклонениями. В зависимости от места операции в технологическом процессе эти размеры могут быть окончательными или промежуточными.

Если хотя бы одна из двух поверхностей, между которыми проставлен размер, обрабатывается на последующих операциях, то такой технологический размер называется промежуточным.

Если ни одна из поверхностей, между которыми проставлен размер на операционном эскизе, не обрабатывается на последующих операциях, то такой технологический размер называется окончательным.

Окончательные технологические размеры могут совпадать или не совпадать с указанными на чертеже конструкторскими размерами, так как конструктор не всегда имеет возможность учитывать технологию изготовления детали, а также технологическое оборудование и оснастку с помощью которых деталь будет обрабатываться. Между тем, технология обработки детали, применяемые станки, приспособления и принятая схема базирования оказывают существенное влияние на простановку размеров на чертеже детали.

При разработке технологических процессов механической обработки деталей технологу часто приходится вместо конструкторских размеров устанавливать свои технологические размеры и определять допуски на эти размеры, но так, чтобы в результате их выполнения обеспечивались бы размеры и допуски, установленные конструктором. Обычно на линейные и угловые размеры деталей, входящих в конструкторские (сборочные) размерные цепи, конструктор устанавливает номинальные размеры и предельные отклонения на основании расчета сборочных размерных цепей. Поэтому всякое произвольное расширение полей допусков и изменение предельных отклонений на эти размеры по каким-либо технологическим соображениям недопустимо. На размеры, не входящие в сборочные размерные цепи допуски обычно назначаются по 12 или 14 квалитетам точности в зависимости от служебного назначения детали или изделия.

При выполнении линейных и угловых размеров в процессе механической обработки обычно участвуют две поверхности, одна из которых подвергается обработке, а другая является той поверхностью, от которой должен быть выдержан требуемый размер. При работе на настроенных станках от этой поверхности настраивается режущий инструмент или упор станка. Поэтому эта поверхность называется настроечной базой.

Если производится обработка одним инструментом, то при работе на настроенных станках в качестве настроечной базы обычно используется технологическая база детали. При многоинструментальной обработке, когда одновременно несколько поверхностей обрабатываются разными инструментами, а также при многопозиционной обработке на многошпиндельных автоматах и агрегатных станках в качестве настроенных баз используются две поверхности, одна из которых совпадает с технологической базой. От этой поверхности настраивается один из режущих инструментов, а поверхность, обработанная этим инструментом, в свою очередь служит настроечной базой для всех остальных инструментов.

При несовпадении технологических и настроечных баз с конструкторскими базами технолог вынужден производить пересчет размеров и предельных отклонений от принятых технологических и настроечных баз и проставлять на операционном эскизе обрабатываемой детали технологические (операционные) размеры. Если на конструкторские размеры установлены жесткие допуски, то перерасчет размеров от новых баз может привести к трудновыполнимым допускам на технологические размеры. В этом случае необходимо или пересмотреть совместно с конструктором простановку размеров на чертеже детали или ввести в технологический процесс дополнительную обработку для этой поверхности, из-за которой возникают трудности выполнения технологических размеров.

Размеры, проставленные на чертеже детали конструктором, уже предопределяют последовательность обработки отдельных поверхностей, связанных между собой линейными или угловыми размерами. Но эта последовательность не всегда бывает выполнимой при обработке заготовок детали на настроенных станках, так как технологические и настроечные базы не всегда могут совпадать с конструкторскими. Поэтому возникает необходимость при проектировании технологических процессов устанавливать технологические размеры для выполнения отдельных операций и переходов.

Определение технологических размеров и допусков на них должно производиться на основе выявления и расчета технологических размерных цепей, выражающих связь размеров детали по мере выполнения технологического процесса. Однако в результате расчета технологических размерных цепей может оказаться, что принятая последовательность обработки отдельных поверхностей детали является нерациональной, так как она не обеспечивает заданной конструктором точности или допуски на технологические размеры получаются трудновыполнимыми. В этом случае необходимо пересмотреть порядок обработки поверхностей детали и установить такой порядок, при котором осуществлялась бы возможность максимального совмещения технологических, настроечных и конструкторских баз.

Большинство поверхностей заготовок деталей в ходе выполнения технологического процесса обрабатывается на нескольких переходах и операциях в зависимости от заданных на чертеже параметров шероховатости и точности. В этом случае необходимо предусматривать припуск на последующий переход или операцию и устанавливать необходимый промежуточный технологический размер. Для определения этого размера необходимо рассчитать технологическую размерную цепь, в которой замыкающим звеном является припуск. Припуск должен быть предварительно установлен в виде минимального припуска по соответствующим справочным данным. Если замыкающим звеном технологической размерной цепи является минимальное значение припуска, то в результате расчета такой цепи определяется не только технологический размер, но также номинальное и максимальное значение припуска. В результате последовательного расчета технологических размерных цепей, у которых замыкающими звеньями являются припуски, производится определение номинальных, максимальных и минимальных размеров заготовки, а следовательно, и метода получения заготовки, который обеспечивает рассчитанную точность линейных размеров.

Для проведения размерного анализа предварительно разрабатывается вариант операционного технологического процесса механической обработки заготовки детали и на его основе составляется размерная схема технологического процесса.

Разновидностью размерного анализа детали является размерный анализ технологического процесса, заключающийся в выявлении размерных связей между элементами детали на разных этапах ее изготовления. Данные этого анализа выражаются операционными размерными цепями. Размерным анализом детали приходится пользоваться и конструктору при общей увязке размеров и допусков каждой детали в процессе окончательной отработки ее чертежа. Конечной задачей размерной отработки чертежа детали является создание надлежащей размерно-точностной характеристики детали, в которую входят: размерная сетка детали, то есть комплекс размерных линий, введенных в чертеж детали; численные значения размеров и их предельных отклонений; допуски формы и расположения поверхностей.

Операционной называется размерная цепь, выражающая размерную связь между операциями, которым последовательно подвергается одна и та же поверхность детали или поверхности, ограничивающие один и тот же размер детали. Таким образом, операционная размерная цепь выражает взаимосвязь между операционными размерами детали или между операционными и окончательными ее размерами. В большинстве случаев операционная цепь имеет своим замыкающим звеном припуск.

При выявлении размерной цепи целесообразно сначала зафиксировать ее графически в виде схемы, а затем на основании схемы составить уравнение цепи. Простейшие размерные цепи могут быть зафиксированы непосредственно в виде уравнения.

Для того, чтобы определить какие из звеньев являются увеличивающими, а какие уменьшающими при построении схемы размерной цепи пользуются следующим правилом: все звенья размерной цепи изображаются в виде отрезков, На отрезке изображающем замыкающее звено ставится стрелка слева и производится обход схемы в направлении этой стрелки, проставляя стрелки на составляющих звеньях по ходу движения. То есть составляющие звенья, у которых в результате обхода окажутся стрелки справа – увеличивающие звенья, а те звенья, у которых стрелки слева – уменьшающие. В уравнениях им соответственно присваиваются знаки плюс и минус.

Составление уравнения размерной цепи на основе ее графического изображения проводится следующим образом: обходим по контуру в любом направлении (по часовой стрелке или против часовой стрелки) и выписываем наименования ее звеньев со знаком плюс или минус соответственно движению справа налево или слева направо; полученную алгебраическую сумму приравниваем нулю.

По выявлении размерной цепи устанавливают, какое из ее звеньев должно явиться замыкающим, и фиксируют размерную цепь в форме уравнения, решенного относительно номинального размера замыкающего звена. Взаимосвязь между замыкающим звеном и составляющими звеньями размерной цепи выражается правилом суммирования допусков составляющих звеньев.

Исходными данными для составления размерной схемы технологического процесса являются: конструкторский чертеж детали; разработанный вариант технологического процесса с операционными эскизами. На операционных эскизах должны быть указаны выполняемые на операциях технологические размеры и применяемые технологические базы.

Размерная схема технологического процесса механической обработки детали составляется в следующей последовательности:

Вычерчивается эскиз детали в одной или нескольких проекциях в зависимости от конфигурации. Для деталей типа тел вращения достаточно одной проекции, при этом можно вычерчивать только половину детали по оси симметрии. Для корпусных деталей в зависимости от расположения линейных и угловых размеров вычерчиваются две или три проекции.

Над деталью указываются конструкторские размеры с предельными отклонениями. Для удобства составления размерных цепей конструкторские размеры обозначают буквой

с индексом

с индексом ,

где

,

где - порядковый номер размера.

- порядковый номер размера.На эскизе детали условно изображают припуски на все технологические переходы и операции

,

где

,

где - номер поверхности, к которой относится

припуск.

- номер поверхности, к которой относится

припуск.Все поверхности заготовки, детали и поверхности, получаемые после выполнения каждого технологического перехода, нумеруются на эскизе слева направо.

Через пронумерованные поверхности на эскизе проводятся вниз вертикальные линии.

По переходам и операциям наносятся на размерную сему технологические размеры, то есть размеры, получаемые после выполнения каждого перехода. Технологические размеры изображаются в виде стрелки идущей от поверхности, являющейся на данном переходе настроечной базой к обрабатываемой на данном переходе поверхности. Линейные технологические размеры обозначаются буквой

,

где

,

где - порядковый номер перехода, угловые

размеры обозначаются буквой

- порядковый номер перехода, угловые

размеры обозначаются буквой ,

где

,

где - порядковый номер углового размера.

- порядковый номер углового размера.На размерную схему наносятся размеры заготовки, обозначаемые буквой

с индексом

с индексом ,

где

,

где - номер размера.

- номер размера.

С помощью составленной размерной схемы облегчается выявление технологических размерных цепей. Каждый замкнутый контур на размерной схеме, состоящий из конструкторских, технологических размеров и размеров заготовки, образует технологическую размерную цепь. Замыкающими звеньями в технологических размерных цепях могут быть или конструкторский размер или размер припуска, а составляющими звеньями – технологические размеры и размеры заготовки. Замыкающие звенья на всех схемах размерных цепей заключаются в квадратные скобки. В каждой технологической размерной цепи может быть только одно замыкающее звено, то есть только один конструкторский размер или припуск.

Выявление технологических размерных цепей по размерной схеме начинается с последней операции и заканчивается первой, при этом необходимо, чтобы в каждой новой цепи был известен только один размер. На основании составленных схем размерных цепей производится определение типов составляющих звеньев, и составляются исходные уравнения.

Размерный анализ целесообразно проводить только линейных и угловых размеров. Назначение технологических размеров и допусков на диаметральные размеры деталей не вызывает особых затруднений, так как для этой цели имеются подробно разработанные стандарты допусков и посадок для цилиндрических сопряжений. Размерные технологические цепи для диаметральных размеров имеют простую структуру, и их выявление не является сложной задачей, потому что все диаметральные технологические размеры задаются от одной базы – оси вращения детали. Поэтому диаметральные технологические размеры в приведенных ниже примерах не рассматриваются и на операционных эскизах не изображаются.

При выборе технологических баз и простановке технологических размеров на операционных эскизах необходимо руководствоваться следующими правилами:

Окончательные технологические размеры должны, по возможности, совпадать с конструкторскими размерами, то есть должен реализовываться принцип единства баз.

Технологические размеры должны быть заданы на операционных эскизах от технологических или настроечных баз.

Использование в качестве технологической базы необработанной поверхности возможно только на первой операции технологического процесса.

На большинстве операций технологического процесса целесообразно использовать один и тот же комплект баз.