Зубообрабатывающие станки

.pdf

Вар. |

D, мм |

Zзаг |

m, мм |

Zд |

129 |

108 |

25 |

4 |

25 |

|

|

|

|

|

130 |

104 |

24 |

4 |

25 |

|

|

|

|

|

131 |

100 |

23 |

4 |

25 |

|

|

|

|

|

132 |

96 |

22 |

4 |

25 |

|

|

|

|

|

133 |

92 |

21 |

4 |

25 |

|

|

|

|

|

Вар. |

D, мм |

Zзаг |

m, мм |

Zд |

134 |

88 |

20 |

4 |

25 |

|

|

|

|

|

135 |

84 |

19 |

4 |

25 |

|

|

|

|

|

136 |

80 |

18 |

4 |

25 |

|

|

|

|

|

137 |

76 |

17 |

4 |

25 |

|

|

|

|

|

|

|

|

|

|

Рис. П1.1 Прямозубое цилиндрическое колесо

5. Описание кинематической схемы станка

Станок 5122 (рис. П1.2) предназначен для нарезания цилиндрических колес наружного или внутреннего зацепления. Он позволяет нарезать зубчатый венец, имеющий с одной стороны ограниченный выход из впадин, например, в блоке колес.

Техническая характеристика Наибольший диаметр обрабатываемого колеса, мм……………………200

Наибольший модуль нарезаемого колеса, мм………………………….. 5 Наибольшая ширина нарезаемого венца, мм……………………………50 Частота движения долбяка, дв.ход/мин………………………………….200-850

О с н о в н ы е у з л ы и д в и ж е н и я .

Станок имеет вертикальную компоновку (ось детали вертикальна). Несущими узлами являются станина СН (рис. П1.2) и стойка СК на ней. На стойке закреплен суппорт СП, содержащий шпиндель с долбяком Д. Долбяк совершает вертикальное возвратно-поступательное движение (главное движение - вниз, вдоль нарезаемого зуба). Одновременно заготовка на столе СЛ и долбяк согласованно вращаются, осуществляя сложное движение обката. В стойке расположена коробка подач КП. Начало цикла обработки сопровождается непрерывным радиальным врезанием (углублением): стол с заготовкой перемещается по направляющим станины в сторону долбяка.

44

45

Кинематическая структура (рис. П1.2). Привод главного движения включает в себя двухскоростной двигатель Ml, клиноременную передачу со ступенчатыми шкивами и кривошипный механизм КМ на конце вала I. Скорость (восемь ступеней) меняют с помощью шкивов и переключением электродвигателя. Минимальная частота

90

n = 940 420 = 200 дв. ход/мин.

Ход ползуна зависит от смещения оси кривошипного пальца относительно оси вала I винтом с рукояткой Р2. Место хода устанавливают, сдвигая при наладке ползун П по каретке КР.

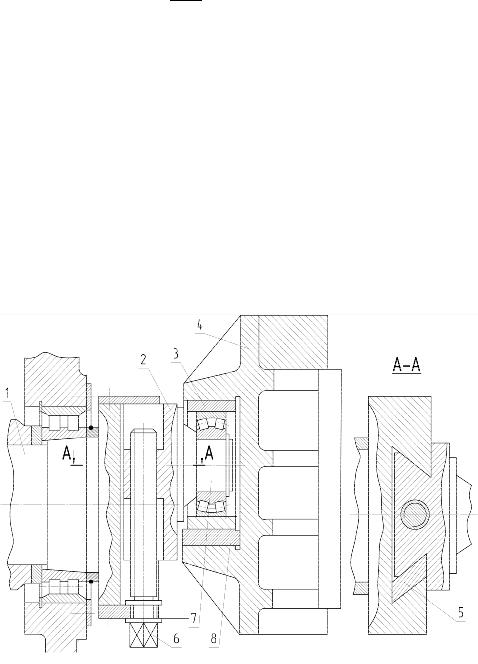

В кривошипно-кулисном механизме (рис. П 1.3) палец 7 жестко связан с ползушкой 2, которая соединена с фланцем вала 1 направляющими в форме ласточкина хвоста. Посредством винта 6 ползушка с пальцем перемещается в радиальном направлении. На палец надет подшипник, а на него - камень 3 кулисы, который при вращении вала I передвигается по горизонтальному пазу каретки 4 и одновременно перемещает саму каретку по вертикальным направляющим суппорта. Зазоры во всех направляющих выбираются клиньями (5 - у ползушки, 8 - в пазу кулисы).

Рис. П 1.3. Кривошипно-кулисный механизм

Связь вращений долбяка и заготовки достигается с помощью цепи согласования, называемой цепью обката — деления (она обеспечивает также нарезание на заготовке заданного числа зубьев). Эту цепь (см. рис. П1.2)

46

составляют червячное колесо 90 и червяк 1 в суппорте, колеса 65, 39, 39, передача 50/50 между валами VIII и VII, две передачи 21/21, гитара обката а/b и c/d, передачи 32/40 и 1/120. Расчетные перемещения для этой цепи

1 |

1 |

д об. долбяка заг об. заготовки,

где Zд и Zзаг — числа зубьев соответственно долбяка и нарезаемого колеса, т. е. повороту долбяка на один зуб соответствует поворот нарезаемого колеса также на один зуб. Уравнение цепи

1 |

90 65 |

39 |

50 |

21 |

21 |

$ |

& 32 |

1 |

1 |

|||||||||||||

|

∙ |

|

∙ |

|

∙ |

|

∙ |

|

∙ |

|

∙ |

|

∙ |

|

∙ |

|

∙ |

|

∙ |

|

= |

|

д |

1 |

39 |

39 |

50 |

21 |

21 |

% |

' |

40 |

120 |

заг |

|||||||||||

Формула настройки гитары обката—деления

( = |

$ |

∙ |

& |

= |

д |

|

|

|

|||

дел |

% |

' |

|

заг |

|

|

|

||||

Скорость движения обката задают через круговую подачу S долбяка, а именно длиной дуги (мм), на которую поворачивается долбяк за один двойной ход по дуге делительной окружности. Поэтому цепь круговой подачи связывает вращение долбяка с вращением вала I, который совершает оборот за каждый двойной ход долбяка.

При черновой обработке муфта М1 включена, муфта M2 выключена, с вала V на вал VI движение передается через передачу 50/50, минуя вторую пару сменных колес g и h. При чистовой обработке муфты М1 и М2 переключаются, используются обе пары сменных колес.

Передвижение колеса 50 по валу VI приводит к реверсированию движения обката: валы VIII и VII и, следовательно, шпиндели XI и XX меняют направления вращения (в передаче 50/50 между валами VII и VIII колесо вала VII в положении, показанном на схеме, является ведущим, а после переключения колеса на валу VI — ведомым). Цепь обката и деления реверсируется для более равномерного изнашивания противоположных профилей зубьев в передачах (особенно делительных червячных пар) и у долбяка.

Уравнение цепи круговой подачи при чистовой обработке

50 |

80 |

15 |

, . |

|

50 |

50 |

39 |

39 |

1 |

|

||||||||||

1 ∙ |

|

∙ |

|

∙ |

|

∙ |

|

∙ |

|

∙ |

|

∙ |

|

∙ |

|

∙ |

|

∙ |

|

01 д = 2д |

|

70 |

|

|

|

|

50 |

|

|

|

|||||||||||

80 |

30 |

|

- |

50 |

39 |

65 |

90 |

|||||||||||||

где m — модуль долбяка, равный модулю нарезаемого колеса.

Отсюда формула настройки гитары подач

( |

= |

, |

∙ |

. |

≈ 140 |

2д |

|

|

|

||||

3 |

|

- |

1 д |

|||

|

|

|||||

47

Привод врезания обеспечивает постепенное радиальное углубление долбяка в заготовку на высоту нарезаемого зуба. Источником движения служит гидроцилиндр ЦЗ. При движении клиновой ползушки, связанной со штоком, вниз (по схеме) штанга XXIII (оканчивающаяся роликом и поджимаемая к клину цилиндром Ц2 через корпус, винт XXII и упорную гайку У1) перемещается влево — заготовка сближается с долбяком. При соприкосновении буртика на штанге с упором У2 углубление прекращается, клин, продолжая двигаться, отходит от ролика. Происходит нарезание полной высоты профиля зубьев. По окончании цикла цилиндр Ц2 отводит стол от долбяка, причем винт XXII с гайкой отходят от штанги. Возврат клина и штанги цилиндром ЦЗ восстанавливает исходное положение механизмов. Скорость врезания регулируют дросселем.

Гайка У1 выполняет роль регулируемого упора при настройке рукояткой (Р4) межцентрового расстояния между долбяком и заготовкой. Диск управления ДУ служит для настройки многопроходного цикла.

Часть кинематической структуры служит для осуществления вспомогательных движений. Чтобы долбяк при подъеме не терся об обработанную поверхность, он отводится от заготовки пружиной ПР2, а затем подводится системой шарнирно-соединенных стержней, на которые кулачок К (на валу I) нажимает через рычаг. Отвод и подвод осуществляются поворотом суппорта (вместе с червячной передачей) вокруг оси О3 (О2 — точка присоединения последнего стержня к корпусу суппорта, О1 — ось поворота рычага) .

Цилиндр Ц1 через реечную передачу (колесо 20 на валу III) и храповой механизм X медленно поворачивает вал I для вывода долбяка в крайнее верхнее положение после обработки внутреннего зубчатого венца. Пружина ПР1 удерживает шпиндель в верхнем положении после выключения гидропривода и выбирает зазоры в приводе главного движения. На конце вала III установлен тормоз Т.

При наладке вал I кривошипного механизма проворачивают с помощью хвостовика РЗ на конце вала XIV через зубчатые колеса 50-50-150. Предварительно вал XIV перемещают влево рейкой m = 2 мм.

Двигатель М2 служит для ускоренного вращения заготовки при выверке ее биения. Двигатель МЗ через планетарный редуктор и цепную передачу 14/28 вращает шнек Ш конвейера для уборки стружки. Водило редуктора выполнено в виде эксцентрикового вала.

6. Описание кинематической структуры станка

Основная часть кинематики станка состоит из трёх кинематических групп:

1)формообразующая группа движения скорости резания ФV(П1)

2)формообразующая группа движения подачи Фs(В2В3)

48

3) группа движения радиального врезания Bp(П4).

Группа движения ФV(П1) создаёт простое поступательное движение ползуна. Поэтому внутренняя связь этой группы состоит из одной поступательной кинематической пары (ПКП) ползун-корпус суппорта. Внешняя связь этой группы состоит из кинематической цепи: двухскоростной электродвигатель M1→ ремённая передача → кривошипный диск → палец кривошипа → камень кулисы → кулиса → ползун (П1).

Движение ФV(П1), как имеющее простую и незамкнутую траекторию, настраивается по четырём параметрам: на скорость - сменными шкивами и электродвигателем M1; на путь - изменением радиуса установки пальца кривошипа; на направление - этим же кривошипом и на исходное положение - установочным смещением ползуна относительно кулисы.

Группа движения Фs(В2В3) создаёт сложное движение, представляющее собой совокупность двух согласованных между собой простых вращательных движений шпинделя долбяка В2 и стола В3. Внутренняя кинематическая связь этой группы состоит из следующей кинематической цепи: шпиндель долбяка (В2) → червячная передача 90/1 → цилиндрические передачи 65/39 →50/50 → 21/21 → 21/21 → гитара деления iдел→цилиндрическая передача 32/40 → червячная передача 1/120 → стол ( В3).

Внешняя связь этой группы состоит из кинематической цепи, связывающей электродвигатель M1 и внутреннюю связь группы через следующие звенья: электродвигатель M1→ ремённая передача →цилиндрическая передача 50/70 → гитара подач is→ коробка подач с реверсом Р1. Цилиндрическое колесо z = 50 в коробке подач является звеном присоединения внешней связи ко внутренней.

Движение Фs(В2В3) имеет сложную замкнутую траекторию и поэтому настраивается по трем параметрам: на траекторию - через гитару деления iдел, на скорость - через гитару подач is, на направление - реверсом P1.

Группа движения радиального врезания Вр(П4) создаёт простое поступательное движение салазок стола. Поэтому внутренняя связь этой группы состоит из одной поступательной кинематической пары: салазки столанаправляющие станины. Внешняя связь этой группы состоит из следующей кинематической цепи: гидроцилиндр Ц3→ клиновая передача → ролик → толкатель→ пиноль → гайка салазок стола → винт с опорами → салазки стола (П4).

Движение Bp(П4) имеет простую незамкнутую траекторию и поэтому оно теоретически должно настраиваться по 4 параметрам. В действительности оно настраивается по трём параметрам: на скорость посредством дросселя питания гидроцилиндра Ц3; на исходную точку вручную через червячную пару 2/24 и винт с шагом р = 6 мм, на путь - установкой величины глубины врезания долбяка в заготовку посредством упоров, которые закрепляются на специальном градуированном диске.

49

В станке имеется также ряд устройств, обеспечивающих разные вспомогательные движения. К ним относятся: качательное движение суппорта Всп(В5) вокруг точки «0» (движение отвода и подвода суппорта с долбяком к заготовке); ручной поворот внешних связей групп ФV(П1) и Фs(В2В3) рукояткой; ускоренное вращение стола от электродвигателя M2 - Всп(В6); ускоренный подвод-отвод салазок стола от гидроцилиндра Ц2 – Всп(П7); движение вывода долбяка вверх от гидроцилиндра Ц1 - Всп(П8) и др.

При нарезании колёс с косым (винтовым) зубом на ползуне устанавливают специальные винтовые направляющие (на схеме они не показаны).

7. Расчётные данные

7.1.Скорость резания V в м/мин выбирается по таблице 1.2.

1.2.Таблица режимов резания

|

|

Скорость резания V в |

Чистовая круговая подача |

|||||||

|

|

профилирования Sд в мм на |

||||||||

|

|

м/мин при модуле m в мм |

||||||||

№ |

Материал |

1 дв.ход при модуле m в мм |

||||||||

|

|

|

|

|||||||

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

1 |

2 |

3 |

4 |

|

|

|

|

|

|

|

|

|

|

|

|

1. |

Бронза и |

25 |

24 |

23 |

22 |

0,8 |

0,75 |

0,7 |

0,65 |

|

алюминий |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

2. |

Чугун |

21 |

20 |

19 |

18 |

0,7 |

0,6 |

0,55 |

0,5 |

|

|

|

|

|

|

|

|

|

|

|

|

3. |

Сталь 45 |

22 |

21 |

20 |

19 |

0,5 |

0,45 |

0,4 |

0,35 |

|

|

|

|

|

|

|

|

|

|

|

|

4. |

Сталь 15Х или |

20 |

19 |

18 |

17 |

0,55 |

0,5 |

0,45 |

0,4 |

|

|

20Х |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5. |

Сталь 40Х |

18 |

17 |

16 |

15 |

0,4 |

0,35 |

0,33 |

0,25 |

|

|

|

|

|

|

|

|

|

|

|

|

7.2.Длина хода ползуна в мм L = b + 2Н, где Н - величина перебега долбяка с одной стороны заготовки (принимается равной 1,5 ... 4 мм).

7.3.Число двойных ходов долбяка в минуту вычисляется по формуле

5 = |

10006 |

(мин9:) |

|

||

|

||

|

2 ∙ 7 |

|

Сменными шкивами и электродвигателем М1 можно обеспечить: nдв.ходов=200; 280; 305; 400; 430; 560; 615; 850 (мин-1).

7.4. Чистовая круговая подача профилирования SД, как дуга поворота долбяка по дуге делительной окружности в мм на один его двойной ход выбирается по таблице 1.2. Черновая круговая подача профилирования SДчерн принимается равной SДчерн=(1,25…1,58)SД.

50

7.5. Подача радиального врезания SP в мм на один двойной ход долбяка определяется в зависимости от чистовой круговой подачи профилирования по формуле SP= (0,1... 0,2)SД.

При мягком материале и малом модуле применяется большая скорость радиального врезания. Величина скорости радиального врезания SP зависит от расхода масла в гидроцилиндре Ц3 врезания и настраивается дросселем. Отсчёт установки дросселя в нужное положение производится по лимбу.

8. Формулы настройки

8.1. Числа двойных ходов ползуна на станке, т.е. скорость движения ФV(П1), настраиваются путём установки требуемого сменного ведущего шкива ременной передачи на вал электродвигателя, перекидки ремней со ступени на ступень и переключением двухскоростного электродвигателя M1 с одной частоты вращения на другую (nmin= 940 мин-1 и nmax=1440 мин-1).

Формула настройки числа n двойных ходов ползуна имеет следующий вид:

5 = 5 |

∙ |

=ВЩ |

, где DВЩ и DВМ - диаметры ведущего и ведомого шкивов |

|

|||

<: |

= |

|

|

|

|

ВМ |

|

соответственно в мм.

В процессе выполнения данной работы числа двойных ходов не настраиваются.

8.2. Согласование скоростей вращения шпинделя долбяка и стола осуществляется через гитару деления iдел - орган настройки на траекторию движения Фs(В2В3). Формула настройки гитары деления

( = |

AД |

= |

C |

∙ |

E |

, где а, b, с и d - сменные колеса гитары iдел. |

|

|

|

||||

дел |

Aзаг |

|

D F |

|||

|

|

|||||

При настройке рекомендуется принимать c = Zд или с = 2·Zд

8.3. Круговая подача Sд на станке, т.е. скорость движения Фs(В2В3) настраивается посредством гитары подач is.

На станке возможно изменение черновой круговой подачи на чистовую. Величина черновой круговой подачи зависит от передаточного отношения первой пары сменных колёс е и f, а величина чистовой подачи определяется передаточным отношением всей гитары подач.

Поэтому числа зубьев сменных колёс подбирают по формуле настройки

(3 |

= (3: ∙ (3G |

= |

H |

∙ |

J |

, где e, f, g, h - сменные колёса гитары is. |

||||||

I |

|

|||||||||||

|

|

|

|

K |

|

|

|

|

|

|

||

|

|

|

|

|

( = 140 ∙ |

Lд.черн |

; ( |

|

= 140 ∙ |

Lд.чист |

. |

|

|

|

|

|

|

|

3G |

|

|||||

|

|

|

|

3: |

O∙AД |

|

QRS∙O∙AД |

|||||

|

|

|

|

|

|

|

|

|

||||

51

При нарезании в один проход настройка на круговую подачу производится

по формуле (3: = 140 ∙ Lд.чист

O∙AД

8.4. Подача радиального врезания SP, т.е. скорость движения Вр(П4), настраивается дросселем радиального врезания, который устанавливается по лимбу в зависимости от числа двойных ходов ползуна nдв.ходов и радиальной подачи врезания SP. Число М устанавливаемых делений определяется по формуле настройки М = 0,6 ·n·SP.

В процессе выполнения работы скорость радиального врезания не настраивается.

9. Принадлежности станка

Станок имеет следующие принадлежности.

9.1. Набор двухступенчатых сменных шкивов клиноремённой передачи используемый для настройки числа двойных ходов ползуна. Два ведущих

шкива имеют ступени Dвщ1=90 и 118 мм и DBЩ2=180 и 230 мм, один ведомый шкив имеет ступени DBM=390 И 420 мм. При установке шкива Dвщ = 90 и 118 мм применяется клиновой ремень А1600 ГОСТ 1284 - 68, при Dвщ =180 и 230 мм - А1700 ГОСТ 1284 - 68.

9.2. Набор сменных колёс гитары деления iдел: 24, 28, 30, 34, 36, 38, 40, 43, 44, 45, 47, 48, 48, 48, 50, 52, 54, 56, 57, 58, 59, 60, 60, 60, 61, 62, 64, 66, 68, 69,70,

72, 72, 74, 75, 76, 77, 78, 80, 80, 81, 82, 84, 85, 86, 87, 88, 90, 92, 94, 96, 98.

Гитара двухпарная. Межосевое расстояние первой пары постоянно. Условия сцепляемости колёс в гитаре: a + b = 120; С≤84; c + d≥107.

При настройке для нарезания внутренних зубьев между колёсами с и d устанавливается паразитная шестерня р.

9.3. Набор сменных колёс гитары круговых подач is: 26, 31, 36, 39, 41, 44, 47, 53, 56, 59, 61, 64, 69, 74.

Гитара двухпарная. Межосевые расстояния обеих пар постоянны.

Условия сцепляемости колёс в гитаре: e + f = g + h = 100.

10. Краткие указания по наладке станка

10.1.Наладку станка на обработку прямозубого цилиндрического колеса начинают с установки сменных зубчатых колёс в гитару деления iдел и гитару круговых подач is. Настройка числа двойных ходов ползуна и скорости радиального врезания в работе не производится.

10.2.Для установки величины глубины врезания долбяка в заготовку, т.е. глубины впадины зуба обрабатываемого колеса (настройка на путь движения Вр(П4)), служат упоры, которые закрепляют на градуированном диске,

52

расположенном в нише на заднем торце станка. Число устанавливаемых упоров зависит от числа проходов и равно числу проходов при врезании. Расстояния между упорами, выраженные в делениях шкалы диска, соответствуют величинам глубины врезания по проходам. При однопроходном врезании устанавливают только один упор № 1.

В настоящей работе врезание осуществляют в два прохода, т.е. на диске устанавливают два упора - № 1 и № 2. Для установки упоров в нужное положение прежде всего их освобождают от крепления. Затем на пульте управления в режиме "НАЛАДКА" устанавливают переключатель "РЕВЕРС - ПОДАЧА" в положение "РЕВЕРС". При этом клиновая ползушка врезания сместит стол в крайнее переднее положение. После этого упор №1 устанавливают на диске против деления, соответствующего полной глубине врезания долбяка в заготовку, т.е. на величину 2,25m. Упор №2 устанавливают и закрепляют на диске против деления, соответствующего глубине врезания, равной 0,75m.

После закрепления упоров переключатель "РЕВЕРС-ПОДАЧА" устанавливают в положение "ПОДАЧА", и когда клиновая ползушка дойдёт до крайнего положения, а стол до минимального межосевого расстояния, переключатель "РЕВЕРС-ПОДАЧА" снова устанавливают в положение "РЕВЕРС". При этом ползушка и стол займут исходное положение.

10.3.Установить долбяк на шпиндель ползуна.

10.4.Установку расстояния между осями долбяка и заготовки осуществляют в следующей последовательности:

а) на пульте управления установить переключатель "РЕВЕРСПОДАЧА" в положение "ПОДАЧА", а переключатель "ПОДВОД-ОТВОД" в положение "ПОДВОД": при этом стол окажется в зоне обработки;

б) |

отвести стол с помощью квадрата, расположенного справа от стола, |

в положение, необходимое для установки и закрепления заготовки; |

|

в) |

установить и закрепить заготовку на шпинделе стола; при |

необходимости предварительно сменить оправку; |

|

г) |

с помощью квадрата, расположенного на переднем торце стойки |

слева от суппорта, установить долбяк на уровень середины ширины заготовки в момент его опускания;

д) |

вращая за квадрат, расположенный справа от стола, подвести стол с |

заготовкой до касания последней с долбяком; |

|

е) |

с помощью квадрата, расположенного на переднем торце стойки |

слева от суппорта, вывести долбяк в крайнее верхнее положение; |

|

ж) |

вращая за квадрат, расположенный справа от стола, установить по |

лимбу необходимую глубину врезания, равную 2,25m;

53