Зубообрабатывающие станки

.pdf

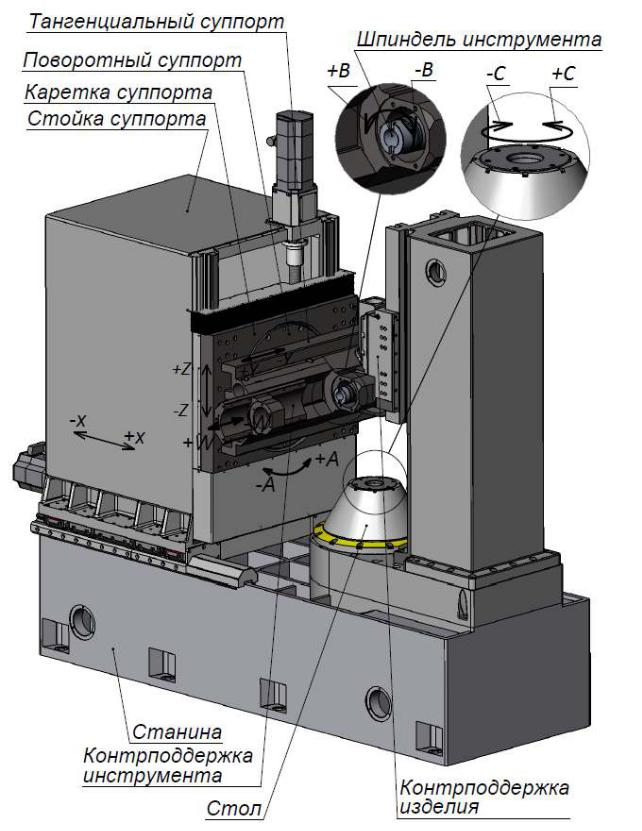

Рис. 3.15. Общий вид зубофрезерного станка с ЧПУ мод. 5320Ф4

94

95

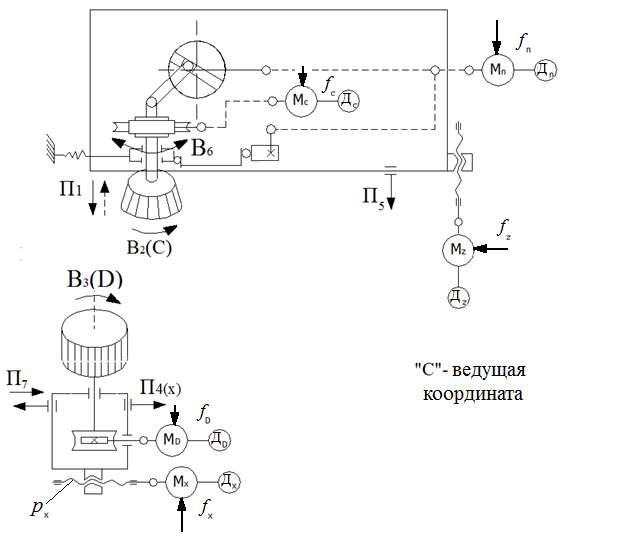

Система координат и основные движения исполнительных органов станка.

На рис. 3.15 показано расположение и перемещения основных узлов в системе координат станка: 1) Х – перемещение в мм инструмента по нормали к оси заготовки (движение радиальной подачи). Sp– радиальная подача, мм/об, 2) Y – перемещение в мм инструмента вдоль своей оси (движение тангенциальной подачи). ST – тангенциальная подача, мм/об, 3) Z – перемещение в мм инструмента вдоль оси заготовки (движение продольной подачи). Sn – продольная подача, мм/об, 4) A – угол поворота инструмента вокруг нормали к оси заготовки – установочное перемещение, в формообразовании не участвует,

− 45 ≤ A ≤ 45 , 5) В – угол поворота фрезы, обороты, 6) С – угол поворота заготовки, обороты, 7) W – перемещение в мм контрподдержки инструмента является вспомогательным перемещением от гидроцилиндра, в формообразовании не участвует.

Согласованные движения.

Движение обката является основным движением. При нарезании прямозубых колес зависимость между углами поворота инструмента B и заготовки C

i = |

B |

= |

Zзаг |

, |

|

|

|||

BC |

|

|

k |

|

|

C |

|

||

|

|

|

|

|

где k - число заходов фрезы; Zзаг - число зубьев нарезаемого колеса.

При нарезании косозубых колес зависимость между углами поворота

инструмента |

B и заготовки C |

|

|

|

|

|

|

|

|

||

|

iBC = |

B |

= |

Z |

заг |

|

± |

S |

п |

sin β |

|

|

|

1 |

|

|

. |

||||||

|

|

|

|

|

|

|

|||||

|

|

C |

k |

|

|

πmZзаг |

|||||

Здесь π mZ заг |

sin β = T – шаг винтовой линии зуба нарезаемого колеса, m – |

||||||||||

нормальный модуль нарезаемого колеса. |

|

|

|

|

|

||||||

В этой зависимости знак "плюс" или "минус" определяется исходя из направлений винтовых линий на фрезе и заготовке и вида фрезерования. Так, при встречном фрезеровании и правом наклоне винтовых линий на фрезе и колесе (см. рис. 3.3, б), зависимость между углами поворота инструмента B и заготовки C

|

|

Z |

заг |

|

S |

п |

sin β |

|

πmZ |

|

−S sinβ |

|

|

iBC = B |

= |

|

1− |

|

|

|

= |

|

заг |

п |

. |

||

|

|

|

|

|

|

πmk |

|||||||

C |

|

k |

|

πmZзаг |

|

|

|

||||||

При этом вращение заготовки в процессе обката (В2) и ее доворот для получения винтовой линии (В4) будут идти в одном направлении против часовой стрелки.

96

3.3. Особенности кинематических структур зубодолбежных станков с ЧПУ

Зубодолбежные станки с ЧПУ позволяют вести обработку на оптимальных режимах резания за счет бесступенчатого регулирования числа двойных ходов шпинделя долбяка, круговой подачи и радиального врезания стола. На пульте управления при наладке станка кроме перечисленных режимов резания набирают параметры колеса и его тип (с внутренним или наружным зубом).

Зубодолбление (см. рис.1.3, д) по методу обката воспроизводит зацепление пары цилиндрических колес с параллельными осями, одним из которых является инструмент - долбяк. Таким способом могут быть обработаны любые детали, входящие в зацепление с сопряженным зубчатым колесом (прямозубые, косозубые и шевронные колеса, зубчатые рейки и секторы, некруглые колеса и блоки колес). Инструмент - долбяк представляет собой прямозубое или косозубое колесо, боковые поверхности которого затылованы для получения заднего угла, то есть изготовлены в виде режущих элементов.

При обработке косозубых колес, кроме движения обката и возвратнопоступательного движения инструмента, долбяку сообщается дополнительный поворот (винтовое движение) с помощью винтовых направляющих (рис. 3.17). Неподвижный копир 1 связан с червячным колесом, передающим вращение на инструмент, а подвижный 2 (рис. 3.17) - закреплен на шпинделе и совершает возвратно-поступательное движение, скользя при этом по неподвижному копиру. Копиры - сменные. При наладке на обработку прямозубого колеса устанавливают прямолинейные копиры.

Для каждого значения величины хода винтовой линии зуба требуется свой копир. Так как долбяк и винтовая направляющая имеют одинаковые шаги, то с помощью одной винтовой направляющей можно обрабатывать колеса с различным углом наклона, применяя для этой цели долбяки различного диаметра. Угол наклона винтовой направляющей определяется из

соотношения: sin β = |

πmZ∂ол |

, где T |

- высота подъема (шаг) винтовой |

|

|||

|

T |

|

|

направляющей (не превышает 45° из-за возникающих усилий).

При обработке колес с внутренним зубом нарезаемое колесо и долбяк имеют одинаковое направление винтовой линии, при обработке колес с наружным зубом - разное.

97

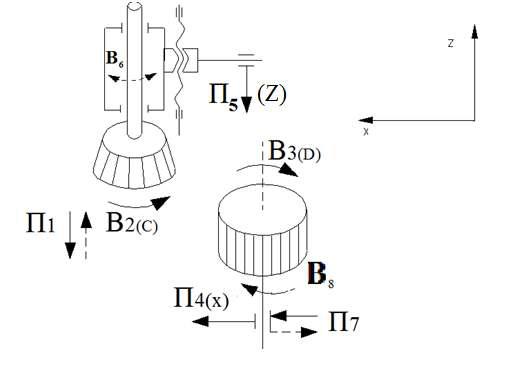

Схема обработки цилиндрического прямозубого колеса зуборезным долбяком на зубодолбежном станке с ЧПУ, представленная на рис. 3.18, включает в себя все исполнительные движения, характерные для зубодолбежного станка с механическими связями. К ним относятся ФV(П1), Фs(B2B3) (см. рис.1.3 д), движение врезания Вр(П4), вспомогательное движение качания суппорта Всп1(В6), вспомогательное движение ускоренного подвода и отвода салазок стола Всп2(П7), вспомогательное движение ускоренного вращения стола с заготовкой для выверки ее биения ВспЗ(В8). Помимо них на станке с ЧПУ возможно установочное движение каретки суппорта Уст(П5) для изменения зоны долбления.

Рис.3.17. Устройство для нарезания косых зубьев

98

Рис.3.18. Схема обработки на зубодолбежном станке сЧПУ

Вращение шпинделя с инструментом осуществляется по координате «С», которая является ведущей, а перемещения заготовки и инструмента происходят по координатам X и Z.

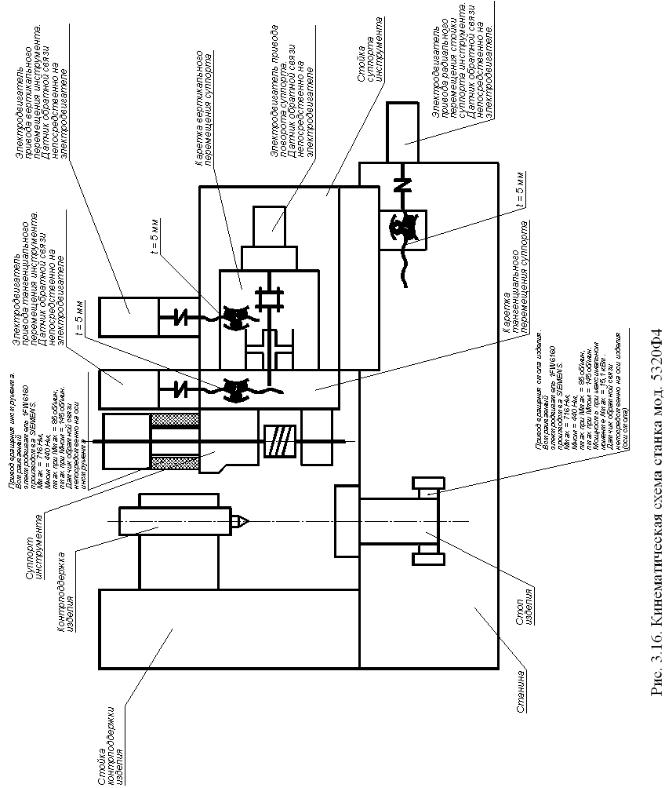

В отличие от станка с механическими связями на зубодолбежном станке с ЧПУ, кинематическая структура которого показана на рис. 3.19, главное движение резания осуществляется от регулируемого по частоте электродвигателя Мп. Межосевое расстояние между долбяком и заготовкой устанавливается с помощью регулируемого электродвигателя Мх и передачи винт-гайка. Точность перемещения стола с заготовкой определяется датчиком Дх. На станке установлен датчик ДD, позволяющий производить точный отсчет одного оборота стола с заготовкой.

99

Рис.3.19. Кинематическая структура зубодолбежного станка с ЧПУ

Остальные цепи кинематической структуры станка с ЧПУ аналогичны базовому станку с механическими связями, за исключение цепи обката, которая в данном случае будет разомкнутой (без гитары iдел). Согласование вращений В2 и ВЗ в этом случае будет осуществляться через УЧПУ с помощью импульсов, посылаемых к нему от датчика Dс, а от УЧПУ к электродвигателю MD. Настройка на исходное положение ФV(П1) осуществляется с помощью установочного движения Уст(П5) от электродвигателя Mz.

Главное движение — поступательное перемещение П1 ползуна производится электродвигателем Мп через кривошипный механизм. Число двойных ходов инструмента определяется из уравнения:

nМП iп =nдв.х, где nдв.х =1000V 2L, L=b+2h,

2L, L=b+2h,

100

где V – скорость резания, м/мин, L – ход ползуна, мм, b – ширина зубчатого венца, мм, h – величина перебега, мм.

Частота вращения nc ведущей координаты «С» определяется из уравнения nмс ic =nc ,

где n = S |

|

πmZ |

|

n , мин−1 , |

|

|

|||||||

c |

|

д |

|

|

дол |

дв.х |

|

|

|

|

|||

n = f |

c |

60/ K |

, мин-1 – частота вращения электродвигателя координаты «С». |

||||||||||

м |

|

|

c |

|

|

|

|

|

|

|

|

|

|

с |

|

|

|

|

|

|

|

|

|

|

|

|

|

Отсюда, f |

|

= |

Kc |

|

1 |

|

Sд |

|

n |

, Гц – частота управления приводом координаты |

|||

c |

|

|

|

|

|||||||||

|

|

|

|

60 |

|

ic |

π mZ |

|

дв.х |

|

|||

|

|

|

|

|

|

дол |

|

|

|||||

«С», где Sд |

- круговая подача долбяка, мм/дв.х; Zдол |

- число зубьев долбяка. |

|||||||||||

Частота |

управления |

приводом поворота |

стола fD определяется из |

||||||||||

уравнения, записанного для цепи деления, исходя из следующих рассуждений. Так как время поворота на один зуб инструмента и заготовки, находящихся в процессе обработки в зацеплении, одинаково, то найдем это время отдельно для каждого элемента зацепления и приравняем друг к другу.

|

Тогда получим: |

|

|

|

|

|

|

|

||||||||||

t |

= |

|

1 |

(об.долб.) |

1 |

K |

(имп/об) |

|

|

1 |

, сек - время поворота долбяка на 1 зуб, (1) |

|||||||

|

|

|

|

|

|

|

||||||||||||

1дол |

|

|

Z |

д |

|

|

i |

c |

|

|

f |

(Гц) |

|

|||||

|

|

|

|

|

|

|

c |

|

|

|

|

c |

|

|

||||

t2заг |

= |

1 |

|

(об.заг.) |

1 |

KD (имп/об) |

|

|

|

1 |

, сек - время поворота заготовки на 1 зуб, (2) |

|||||||

Z |

|

|

|

|

|

f |

|

(Гц) |

||||||||||

|

|

заг |

|

i |

|

|

|

D |

|

|||||||||

|

|

|

|

|

D |

|

|

|

|

|

|

|||||||

где ic и iD - передаточные отношения механизмов привода инструмента и стола с заготовкой соответственно; Kc и KD - числа импульсов, посылаемых датчиками соответствующих координат в УЧПУ за один оборот их роторов.

Приравнивая правые части (1) и (2), получим:

|

fD = |

KD |

|

ic |

|

Zдол |

fc , Гц - частота управления приводом координаты «D». |

||

|

|

i |

|

||||||

|

|

K |

c |

|

|

Z |

заг |

||

|

|

|

|

D |

|

|

|||

|

Цепь радиального врезания (координата Х) связывает электродвигатель Мх |

||||||||

с ходовым винтом радиальной подачи в соответствии с уравнением |

|||||||||

|

nмx (мин−1) ix Px = Sp, мм/мин, где nмx - частота вращения электродвигателя |

||||||||

М ; |

i - передаточное отношение механизмов привода салазок стола; P - шаг |

||||||||

х |

x |

|

|

|

|

|

|

x |

|

ходового винта координаты «X»; Sp - радиальная подача, мм; ix - передаточное отношение механизмов привода салазок стола.

101

Отсюда, fx |

= |

Kx |

|

|

1 |

SP, Гц - частота управления приводом координаты |

|

|

|

||||

|

|

60 i |

P |

|||

|

|

|

|

x |

x |

|

«X».

Цепь установочного движения по координате Z записывается аналогично цепи радиального врезания по координате Х.

При нарезании косозубых колес устанавливают сменные винтовые направляющие (копиры), шаг Tн которых определяется аналогично шагу копиров в зубодолбежном станке с механическими связями по формуле:

T = T |

= T |

|

Zдол |

, где T |

= πmZзаг . |

|

|

||||||

н дол |

заг |

|

Z |

|

заг |

sinβ |

|

|

|

|

заг |

|

|

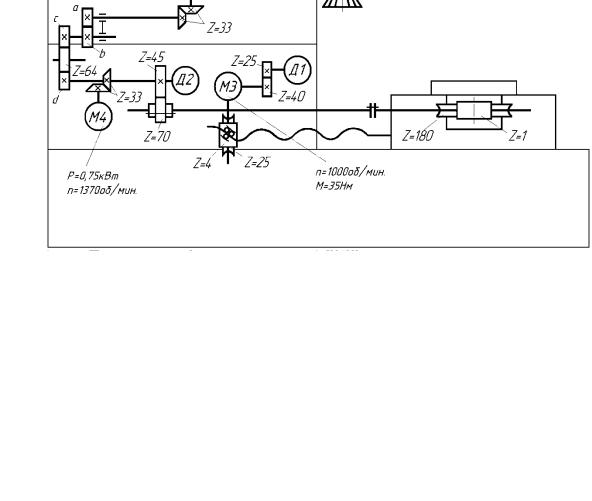

Станок мод. 5А140ПФ2 (рис. 3.20) выполнен на базе станка мод. 5А140 и оснащен системой ЧПУ.

Рис. 3.20. Кинематическая схема станка мод. 5А140ПФ2

В отличие от станка мод. 5А140 главное движение резания осуществляется от электродвигателя постоянного тока M1, обеспечивающего возможность

102

изменения его скорости в цикле. Межосевое расстояние между долбяком и заготовкой устанавливается с помощью электродвигателя постоянного тока МЗ, червячной передачи 4/25 и передачи винт-гайка качения, в которой гайка жестко связана с червячным колесом 25, а ходовой винт - с корпусом стола. Точность перемещения стола с заготовкой определяется датчиком Д1. На станке установлен датчик Д2, позволяющий производить точный отсчет одного оборота заготовки. Остальные цепи кинематической структуры станка мод. 5А140ПФ2 аналогичны базовому.

103