технология ремонта масляного насоса дизеля и его привода

.pdf

мастерских 12, 18 м (допустимо 6 м); - высота здания должна определяться с учетом выемки и перемещения агре-

гатов и деталей локомотивов.

Длина ремонтного стойла ТР-3, равная 90,14 м, что обеспечивает ремонт всех серий грузовых локомотивов при крупно-агрегатном методе ремонта. При проектировании здания текущего ремонта ТР-3 я расположил:

на пути номер 1 размещаем 2 стойла для ремонта локомотива.на пути номер 2 размещаем 3 стойла.

путь номер 3 оставляем сквозным. Тогда длина цеха составит:

А = L |

× 3 = 90,14 × 3 = 270,42 м. |

ТР |

3 |

|

|

В соответствии с требованиями ГОСТ 23837–79, в части шага строительства колон, принимаем длину цеха равную А = 276 м. Ширину участка принимаем В = 24 м. Унифицированная ширина зданий, участков нового строительства локомотивных и мотор-вагонных депо равна 24 м с разбивкой по осям железнодорожных путей 5-7-7-5 м.

Найдем площадь и объем участка:

|

S |

участка |

= А × В = 276 × 24 = 6624 м |

2 |

. |

|

|

|

|

|||||||

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

||||||

|

Vучастка = Sучастка × h = 6624 ×13,2 = 87436,8 м3. |

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

Полученные данные сведем в таблицу 1. |

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Таблица 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Вид |

|

Число путей в |

|

Число сто- |

Длина це- |

Ширина |

Высота |

|

|

Площадь |

Объем це- |

|||||

ремонта |

|

цехе |

|

ил (шт) |

ха, м |

цеха, м |

цеха, м |

|

|

цеха, м |

ха, м3 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

ТР-3 |

|

|

3 |

|

|

5 |

276 |

276 |

13,2 |

|

6624 |

87437 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

КП 23.02.06.15.03.01 ПЗ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

11 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Изм |

|

|

Лист |

|

|

№ документа |

|

|

Подпись |

|

|

Дата |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 Раздел 2 Разработка производственного |

отделения участка |

(отделе- |

||

ния, цеха) |

|

|

|

|

|

|

2.1 Общие сведения проектируемого отделений депо по ремонту дизеля |

||||

|

В депо, отделения по ремонту дизеля определяют следующий набор опера- |

||||

ций: |

|

|

|

|

|

|

-Демонтаж узлов и агрегатов; |

|

|

||

|

-Мойка и очистка агрегатов 4 способами (механический, абразивный, |

||||

|

термический, химический) перед началом ремонтом; |

|

|||

|

-Безразборная проверка технического состояния; |

|

|||

|

-Дефектовка деталей; |

|

|

||

|

-Ремонт деталей и сборочных единиц; |

|

|

||

|

-Сборка деталей; |

|

|

|

|

|

-Испытание объектов ремонта; |

|

|

||

|

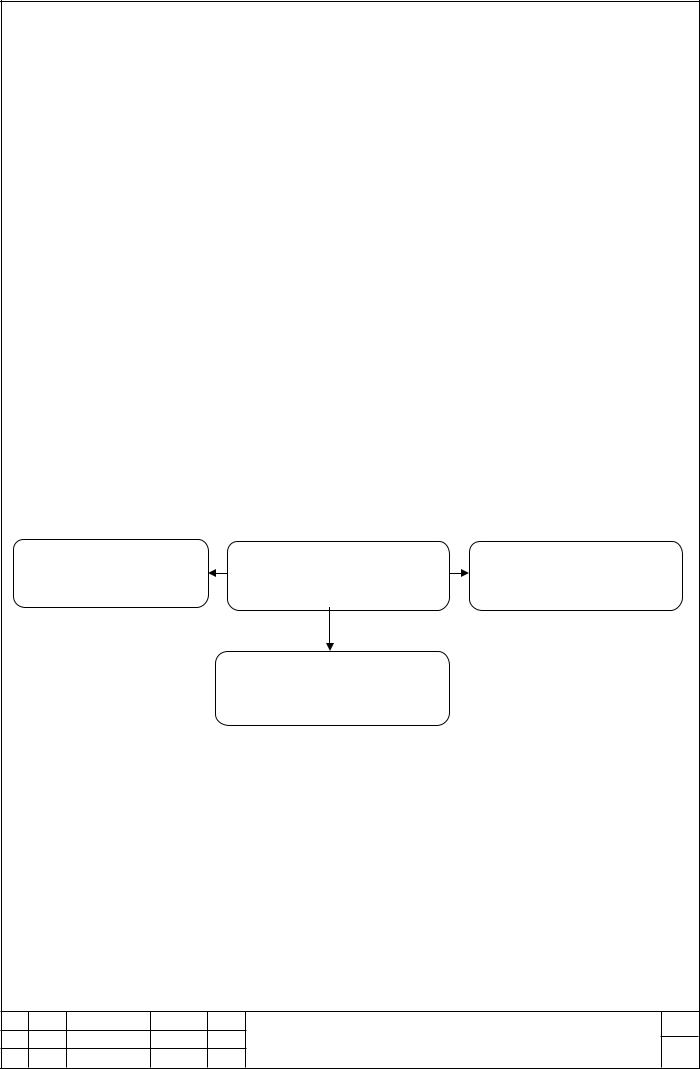

Схема связи участка с другими подразделениями депо показан на рисунке 2 |

||||

Механизмы и узлы |

Отделение по ремонту |

Топливный насос вы- |

|||

коленчатого вала |

топливной аппаратуры |

сокого давления |

|||

|

|

|

Механизмы и узлы ко- |

|

|

|

|

|

ленчатого вала |

|

|

|

Рисунок 2 Схема связи участка с другими подразделениями депо |

||||

|

Полный объём работы участка цеха определяется в натурных единицах: |

||||

число отремонтированных локомотивов или комплектов колесных пар, топливный |

|||||

насос высокого давления т.п., которое напрямую зависит от объема работы всего |

|||||

депо. В данном случае натурной единицей считается Дизель внутреннего сгорания, |

|||||

тепловоза 2ТЭ10 |

|

|

|

|

|

|

Для организации работы цеха нужно упорядочить производственную про- |

||||

грамму, то есть размер работ, который нужно исполнить силами ремонтных рабо- |

|||||

|

|

|

|

|

Лист |

|

|

|

КП 23.02.06.15.03.01 ПЗ |

12 |

|

Изм Лист |

№ документа |

Подпись |

Дата |

|

|

|

|

||||

чих данного цеха. Данный размер зависит от программы ремонтов локомотивов,

которая задана.

При определении объема работы цеха нужно принимать во внимание его технологические и технические связи с другими цехами и подразделениями депо.

Кроме того, при расчете надо иметь в виду, что квалификация работ у состава ра-

бочих цеха, так и уровни разряда работ в цехе могут отличаться.

Месячный объем работы отделения определяется по следующей формуле:

|

|

М |

n |

|

|

|

ТР 3 |

М |

мес |

|

, |

|

|

12 |

|

|

|

|

где МТР-3 – годовой объем работы, МТР-3 = 300шт.

n – Количество дизелей на 2 секциях тепловозе 2ТЭ10, n = 2шт;

М |

|

|

300 2 |

50шт. |

|

мес |

12 |

||||

|

|

|

|||

|

|

|

|

(1.7)

Кроме плановой ремонтируемой продукции учитывается и объем работ в запас, для пополнения его, не выполнившими поставленный межремонтный про-

бег (1.9):

|

|

|

М |

|

|

|

М |

клад |

= |

мес |

• p, |

||

100 |

0 |

|||||

|

|

|

||||

|

|

|

|

|||

|

|

|

0 |

|

||

|

|

|

|

|

||

где Ммес - месячный объем работы, Ммес = 50шт;

р — процент увеличения объема работ в отделении (р = 10 %).

(1.8)

|

|

|

|

|

|

|

М клад |

50 |

10% |

5шт |

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

100 |

0 0 |

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

КП 23.02.06.15.03.01 ПЗ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

13 |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Изм |

|

|

Лист |

|

|

№ документа |

|

|

|

|

Подпись |

|

|

Дата |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Следует предусмотреть внеплановый ремонт дизеля 2ТЭ10 от общего объема работы отделения. Число внеплановых ремонтов принимается за 10 % от Ммес,

тогда (2.0):

Мвнепл = |

|

Ммес |

•10 0 0 |

|

|

|

|||

|

100 |

0 |

(2.0) |

|

|

|

|

0 |

|

М |

|

|

50 |

10% |

5шт |

||

внепл |

100 |

0 |

|||||

|

|

|

|

||||

|

|

|

0 |

|

|||

|

|

|

|

|

|||

|

|

|

|

|

|

||

Окончательный объем работы отделения Моконч определяется, по формуле

(2.1):

М |

оконч |

= М |

мес |

+М |

клад |

+М |

внепл |

|

|

|

|

М |

оконч |

50 5 5 60(шт) |

|

|

|

|

|

|

(2.1)

Получаем, что полный объём работы отделения по ремонтному цеху будет равен 60 дизелей 2ТЭ10, беря в расчет 2 секции.

2.2 Разработка технологического процесса ремонта масляного насоса на отделений по ремонту дизеля

2.2.1 Назначения, конструкция, технические данные масляного насоса дизеля локомотива 2ТЭ10

Масляная система и ее оборудование должны: подавать масло в достаточном количестве к трущемся деталям дизеля; поддерживать определенный температурный режим масла; обеспечить необходимую частоту масла.

Соблюдение перечисленных требований и к маслу, и к системе повышают экономичность и надежность дизеля. Масляная система тепловоза подразделяется

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

КП 23.02.06.15.03.01 ПЗ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

14 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Изм |

|

|

Лист |

|

|

№ документа |

|

|

Подпись |

|

|

Дата |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

на внутреннею и внешнюю рисунок 1

Рисунок 1 Внутренняя система смазки и масляного охлаждения поршня ди-

зеля:

1 – подвеска коренного подшипника; 2 – коленчатый вал; 3 - трубка для перетока масла от коренного подшипника к шатунному; 4 – подвод масла из кол-

лектора к коренному подшипнику; 5 – шатунный подшипник; 6 шатун; 7 поршень;

8 – поршневой палец.

Внешняя масляная система (рисунок 1) включает в себя масляные насосы,

охлаждающие устройства, фильтры и соединяющие их трубопроводы. Перед пус-

ком дизеля, для того чтобы заполнить его систему маслом и подвести смазку ко всем трущимся частям до начала работы, включают масло-прокачивающий агре-

гат.

2.2.2 Основные неисправности масляного насоса тепловоза 2ТЭ10, при-

чины их возникновения и способы предупреждения

Характерными неисправностями масляных насосов являются: уменьшение подачи; падение давления в нагнетательной полости; трещины и износ корпусов, подшипниковых планок, крышек, втулок; разрушение подшипников. Падение давления и подачи насоса является следствием увеличенного бокового зазора между зубьями шестерен и торцевого зазора между шестернями и корпусными деталями.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

КП 23.02.06.15.03.01 ПЗ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

15 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Изм |

|

|

Лист |

|

|

№ документа |

|

|

Подпись |

|

|

Дата |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Внасосах центробежного типа наблюдается ослабление посадки крыльчатки на валу, износ по окружности крыльчатки, всасывающей головки и корпуса, нарушение плотности сальникового уплотнения, трещины в корпусе, износ и дефекты подшипников.

Втопливоподкачивающих насосах нарушается плотность сальникового уплотнения, снижается подача из-за износа втулки, вала, возникают трещины в корпусе, крышке.

При техническом обслуживании ТО-3 у топливоподкачивающего насоса проверяют наличие утечек топлива, надежность крепления и состояние резиновой муфты, у водяных насосов — каплепадение через сальник, допускается 30—100 капель в 1 мин при л = 400 об/мин коленчатого вала и не более 20 капель в 1 мин для текстолитового уплотнения

При текущем ремонте ТР-1 основной топливоподкачивающий насос снимают с тепловоза для проверки подачи на стенде с последующим контролем соосности после установки на место. У масляного насоса с синхронными зубчатыми колесами (подача 95 м3/ч) снимают крышку, осматривают состояние координационных зубчатых колес и проверяют надежность их крепления.

При текущем ремонте ТР-2 у насосов снимают всасывающую головку и обследуют крепление гайки и прочность посадки крыльчатки на валу. Масляный насос с подачей 95 м3/ч с дизеля снимают для осмотра состояния подшипников, вала привода, муфты и зубчатого поводка. Другие масляные насосы снимают на текущем ремонте ТР-2 при обнаружении дефектов.

2.2.3 Способы очистки, осмотра и контроля технического состояния

масляного насоса тепловоза 2ТЭ10

Различают четыре вида очистки — механическую, химическую, гидравли-

ческую и комбинированную (химико-механическую). К механическим относятся следующие способы очистки: пневматический, гидравлический, механическим ин-

струментом, абразивный.

Пневмоочистку применяют для сдувания с очищаемых поверхностей сухой

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

КП 23.02.06.15.03.01 ПЗ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

16 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Изм |

|

|

Лист |

|

|

№ документа |

|

|

Подпись |

|

|

Дата |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

пыли сильной струей воздуха, подаваемого через сопловой наконечник. Давление воздуха перед сопловым наконечником рекомендуется поддерживать в пределах

(1,5÷5,0) 105 Па. Очистка ведется в специально оборудованных помещениях с мощной вытяжной вентиляцией, продувочных камерах или шкафах и на площад-

ках.

Гидравлическая очистка подразделяется на гидро-душевую и гидро-

циркуляционную. Гидро-душевая очистка в сочетании с набором моющих щеток широко используется для наружной мойки.

В цилиндрах масло соприкасается с горячими газами (температура 1700–

2000 С), нагретыми поверхностями цилиндров и поршней (температура 300–

400 °С). При этом масло частично сгорает и коксуется. Часть масла запекается в виде тонкой лаковой пленки на стенках цилиндров и днищах поршней, образуя нагар. При работе дизеля частицы нагара, сажи, золы под давлением газов из каме-

ры сгорания через зазоры между гильзами, поршнями и поршневыми кольцами попадают в картер дизеля и накапливаются в нем масло, в процессе циркуляции стекающее из поршней в картер, разбрызгивается и, соприкасаясь с воздухом кар-

тера, окисляется. При окислении масла в нем образуются как твердые частицы, так и густые осадки, которые, отлагаясь на стенках маслопроводов, уменьшают их се-

чения и затрудняют циркуляцию масла. Кроме того, в масло постоянно попадают мелкие металлические частицы, в результате истирания поверхностей деталей ди-

зеля и его агрегатов. Из-за циркуляции старого масла увеличиваются износ тру-

щихся деталей. Неблагоприятной особенностью твердых частиц любого проис-

хождения, накапливающихся в смазочном масле, является их высокая дисперс-

ность (размеры частиц до 1–2 мкм).

В результате накопления твердых частиц, продуктов сгорания и окисления ухудшаются смазочные свойства масла. Так называемое «старение» масла в про-

цессе работы требует периодической его замены, так как «состарившееся» масло увеличивает износа деталей дизеля, но и может способствовать его увеличению из-

за высокого содержания абразивных частиц. Для продления срока службы масла из него необходимо отделять накапливающиеся твердые частицы и осадки. При хо-

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

КП 23.02.06.15.03.01 ПЗ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

17 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Изм |

|

|

Лист |

|

|

№ документа |

|

|

Подпись |

|

|

Дата |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

рошей очистке срок службы масла можно увеличить в два-три раза с одновремен-

ным уменьшением износа деталей дизеля. Очистка масла в системах смазки тепло-

возных дизелей осуществляется непрерывной его фильтрацией. Для надежности очистки система фильтрации масла состоит обычно из нескольких различных фильтров, включенных последовательно или параллельно.

2.2.4 Технология ремонта масляного насоса

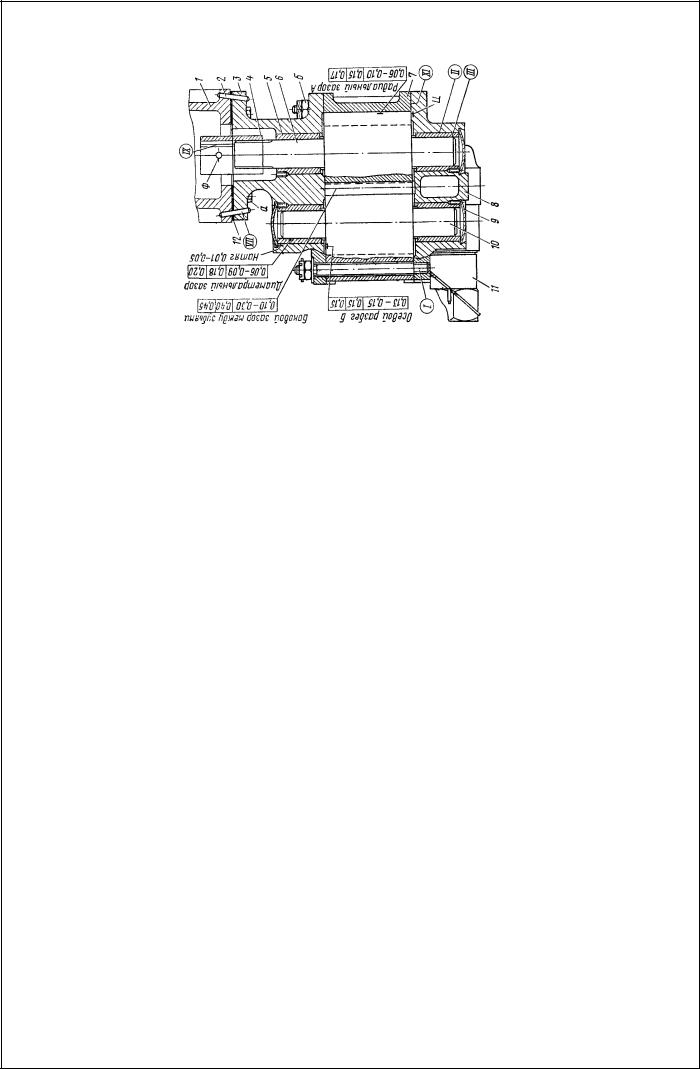

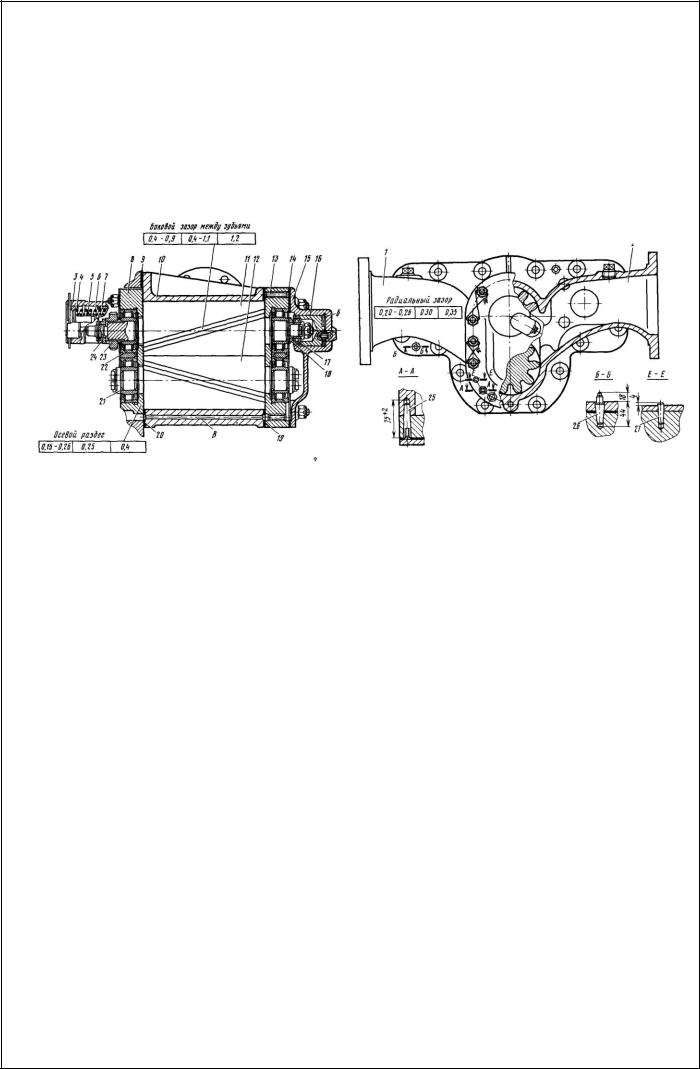

Для снятия насоса с дизеля отсоединяют всасывающий и нагнетательный трубопроводы, выпрессовывают конические штифты, отворачивают гайки шпилек и снимают насос. Чтобы судить о степени износа зубьев зубчатых колес, корпуса и подшипниковых планок, перед разборкой насоса измеряют радиальный зазор меж-

ду зубьями колес и корпусом насоса и осевой разбег зубчатых колес между под-

шипниковыми планками. С увеличением этих размеров сверх допустимых снижа-

ется подача насоса ввиду того, что часть масла из нагнетательной полости перете-

кает во всасывающую. Радиальный зазор желательно замерить при рабочем поло-

жении зубчатых колес, для чего через всасывающий или нагнетательный патрубок между зубьями вставляют свинцовую проволоку диаметром 2-3 мм и медленным вращением за зубчатый поводок прокатывают проволоку между зубьями. В таком положении зубчатых колес щупом измеряют зазор между каждым колесом и кор-

пусом со стороны всасывающего и нагнетательного патрубков, который должен быть в пределах 0,20-0,30 мм. По толщине прокатанной свинцовой проволоки определяют боковой зазор между зубьями шевронных зубчатых колес (0,55-1,0

мм). Осевой разбег зубчатых колес (0,25-0,4 мм) определяют при снятой крышке с помощью индикаторного приспособления при установленной подшипниковой планке.

При разборке насоса отворачивают гайки крепления и снимают зубчатый поводок, переднюю крышку с поршнем осевого упора, с хвостовика ведущего зуб-

чатого колеса снимают упорный шарикоподшипник с шайбой, с хвостовиков ве-

домого зубчатого колеса отворачивают по два болта и снимают упорные шайбы.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

КП 23.02.06.15.03.01 ПЗ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

18 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Изм |

|

|

Лист |

|

|

№ документа |

|

|

Подпись |

|

|

Дата |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Подшипниковые планки отжимают выжимными болтами от корпуса, вынимают из корпуса зубчатые колеса ведущее и ведомое. При отсутствии на них меток спарен-

ности наносят их керном или краской. Сохраняют фиксирующие штифты, которые при сборке устанавливают на свои места. В редукционном клапане освобождают нажимную гайку, вынимают из корпуса пружину и клапан.

Масляный насос дизеля типа Д100:

12 — всасывающий и нагнетательный патрубки, 3— корпус редукционного клапана; 4 — нажимная гайка, 5,6 — пружины, 7 — клапан, 8 внутренняя планка подшипников, 9,14,19,20—прокладки, 10— корпус; 11,12 ведущее и ведомое зуб-

чатые колеса; 13 — наружная планка подшипников, 15 — крышка:

16 — поршень; 17 — шарикоподшипник; 18,21 — шайбы, 22 — роликовый подшипник; 23— зубчатый поводок; 24 — гайка; 25,26,27 - конические штифты;

В— полость, В — канал

Вредукционном клапане проверяют на станке посадочное место и прити-

рают его к корпусу. Уменьшение толщины дна клапана допускается до 2 мм. Кла-

пан с трещинами заменяют. Обследуют состояние пружины, ослабшие или лоп-

нувшие пружины заменяют. Корпус клапана с трещинами и сорванной резьбой под нажимную гайку заменяют. Если в насосе не заменяют подшипниковые планки,

зубчатые колеса и рабочие поверхности корпуса не повергались восстановлению,

то насос собирают в такой последовательности: на цапфы зубчатых колес монти-

руют внутренние кольца подшипников, а в планки подшипниковнаружные коль-

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

КП 23.02.06.15.03.01 ПЗ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

19 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Изм |

|

|

Лист |

|

|

№ документа |

|

|

Подпись |

|

|

Дата |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ца; внутреннюю планку подшипников (со стороны привода) крепят к корпусу и фиксируют штифтами; в корпус насоса согласно меткам спаренности устанавли-

вают зубчатые колеса, на шпилькипрокладку,

устанавливают наружную планку и временно закрепляют гайками. Изме-

ряют и регулируют осевой разбег зубчатых колес. Если разбег менее 0,15 мм, тол-

щину прокладок под планкой увеличивают, при разбеге более 0,26 мм – уменьша-

ют. Если прокладками уменьшить осевой разбег не удается, допускается шлифовка и шабровка торцовых поверхностей корпуса. Затем отворачивают гайки крепление планки, устанавливают шайбу на цапфу ведомого зубчатого колеса и болты. На цапфе ведущего зубчатого колеса закрепляют гайкой упорной шарикоподшипни-

ком и крышку насоса в сборе с поршнем крепят к корпусу. На шлицы цапфы ве-

дущего зубчатого колеса надевают зубчатый поводок и закрепляют его гайкой. К

корпусу насоса крепят редукционный клапан в сборе. В собранном насосе зубча-

тые колёса должны проворачиваться свободно от руки. Редукционный клапан ре-

гулируют на давление (5,5/6,0) 10(5) Па при испытании на стенде или опрессовке насоса.

При замене планок, зубчатых колес или ремонте корпуса требуется прове-

рить и восстановить центровку подшипниковых планок относительно корпуса так,

чтобы оси отверстий в корпусе под зубчатые колеса совпадали с осями отверстий в подшипниковых планках. Для этого используют технологические зубчатые колёса с цапфами, которые устанавливают в расточки корпуса. Между зубчатыми колеса-

ми и корпусом сверху и снизу закладывают фольгу одинаковой толщины так, что-

бы исчез зазор между горизонтальными лысками зубчатых колес, при этом рассто-

яние между осями цапф технологических колес должно соответствовать чертеж-

ному размеру. Затем на цапфы технологических зубчатых колес с обеих сторон надевают планки в сборе с подшипниками, закрепляют их гайками и устанавлива-

ют новые конические штифты. Последующую сборку насоса производят в после-

довательности, указанной выше.

Масляный насос устанавливают на плиту насосов на старых прокладках и

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

КП 23.02.06.15.03.01 ПЗ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Изм |

|

|

Лист |

|

|

№ документа |

|

|

Подпись |

|

|

Дата |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|