- •Межфазная поликонденсация. Технология основана на методе межфазной поликонденсации, когда реакция полимеризации идет на границе раздела двух фаз — жидкости и газа (метод изобретен в России).

- •Очистка и плавление гранулята

- •Экструзия

- •Нарезка и контроль качества

- •Прозрачный поликарбонат - сферы применения: Основное применение поликарбоната (листового) это:

- •Свойства сотового поликарбоната

Реферат на тему:

Поликарбонаты

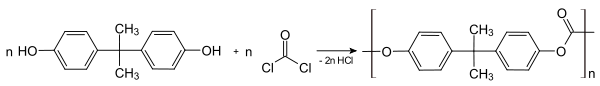

ВВЕДЕНИЕ В данной работе рассмотрены различные характеристики поликарбоната, способы его синтеза и возможности применения. Изделия из поликарбоната в настоящее время имеют широко применение и пользуются большим спросом. Они оптически прозрачны, имеют стабильные размеры, отличные механические и электрические свойства. Кроме этого поликарбонат термо- и водостоек. Он не имеет ни вкуса, ни запаха, он непроницаем для масел, жиров, бактерий, физиологически инертен. Поэтому сделанные из него предметы можно стерилизовать, допускать контакт с пищей. Поликарбонат легко поддается литью различных изделий, сложных по форме. Поликарбонат характерен к высокой стабильности размеров. При действии растягивающего напряжения 220 кг/см» в течение одного года не обнаружено пластической деформации образцов. Поликарбонат характеризуется невысокой горючестью. Поликарбонат характеризуется комплексом высоких механических показателей. Образцы поликарбоната в виде брусков 50х6х4 мм без надреза не нарушаются при ударе молотом 40 кг. Ударная вязкость без надреза не изменяется в широком интервале температур, например, при -40С она такая же, как при комнатной температуре. 1 ОБЩИЕ СВЕДЕНИЯ О ПОЛИКАРБОНАТАХ Поликарбонаты - полиэфиры угольной кислоты и диоксисоединений общей формулы В зависимости от природы А и А' поликарбонаты могут быть алифатическими, жирноароматическими и ароматическими. Сложные полиэфиры угольной кислоты и дигидроксисоединений общей формулы [—ORO—C(O)—]n, где R-ароматический или алифатический остаток. Практическое значение получили только ароматические поликарбонаты. В пром используют главным образом 2,2-бис-(4-оксифенил) пропан (диан,бисфенол А). Поликарбонаты на основе последнего имеют формулу: Эти поликарбонаты — термопластичные линейные полимеры (молекулярная масса35—70 тыс.); характеризуются очень высокой ударной вязкостью (250—500 кдж/м2), высокой прочностью (при статическом изгибе 77—120 Мн/м2, или 770—1200 кгс/см2), очень хорошими диэлектрическими свойствами. Поликарбонаты — оптически прозрачны, морозостойки, самозатухают, растворяются в большинстве органическихрастворителей, например метиленхлориде, хлороформе, устойчивы к действиюкислот, растворов солей, окислителей. Поликарбонаты перерабатывают всеми обычными для термопластов методами (например, литьём под давлением, экструзией, прессованием); применяют для изготовления плёнок, волокон и разнообразных изделий во многих отраслях промышленности, преимущественно в электротехнической. 2. СИНТЕЗ ПОЛИКАРБОНАТА Пластик поликарбонат получают в результате многостадийного синтеза при участии нескольких ингредиентов. Поликарбонат получают в виде гранул — мелких прозрачных зерен. В таком виде материал легче хранить и транспортировать к месту переработки. Для получения ароматических поликарбонатов, а только эта группа поликарбонатов имеет промышленное значение, необходимы два вещества, вернее их производные: - угольная кислота (фосген) — служит для синтеза растворителей, красителей, пестицидов, фармацевтических средств. - двухатомный фенол (бисфенол А) — в виде белых или светло-коричневых хлопьев или порошка получают из фенола и ацетона, единственный побочный продукт этой реакции — вода.

Межфазная поликонденсация. Технология основана на методе межфазной поликонденсации, когда реакция полимеризации идет на границе раздела двух фаз — жидкости и газа (метод изобретен в России).

Достоинства

метода — низкая температура реакции,

применение одного органического

растворителя, возможность получения

поликарбоната высокой молекулярной

массы; недостатки — большой

расход воды для

промывки полимераи, следовательно,

большой объем сточных вод,

применение сложных смесителей. После

синтеза поликарбонатную массу необходимо

очистить от растворителей и побочных

продуктов реакций, а затем еще теплым

пропустить через экструдер для получения

прутьев или гранул.

Межфазная

поликонденсация бисфенола А с фосгеном в среде

водной щелочии органического

растворителя, например метиленхлорида или

смеси хлорсодержащих

растворителей:

Переэтерификация дифенилкарбоната бисфенолом А в вакууме в присутствии

оснований (напр., метилата Na) при

ступенчатом повышении температуры

от 150 до 300 0C и постоянном

удалении из зоны реакции

выделяющегося фенола:

Процесс

проводят в расплаве по периодической

схеме. Получаемый вязкий расплавудаляют

из реактора, охлаждают

и гранулируют.

Достоинство

метода — отсутствие растворителя;

недостатки — невысокое качество

поликарбоната вследствие наличия в нем

остатков катализатора и продуктов

деструкции бисфенола А, а также

невозможность получения поликарбоанта

с молекулярной массой более

50000.  Фосгенирование бисфенола А в растворе

в присутствии пиридина при

температуре ? 25°C. Пиридин, служащий

одновременно катализатором и акцептором

выделяющегося в реакции HCl, берут

в большом избытке (не менее 2 молей

на 1 моль фосгена). Растворителями

служат безводные хлорорганические

соединения (обычно метиленхлорид),

регуляторами молекулярной массы —

одноатомные фенолы.

Из полученного реакционного раствора

удаляют гидрохлорид пиридина,

оставшийся вязкий раствор поликарбоната

отмывают от остатков пиридина соляной

кислотой. Выделяют поликарбонат

из раствора с помощью осадителя

(напр., ацетона) в виде тонкодисперсного

белого осадка, который отфильтровывают,

а затем сушат, экструдируют

и гранулируют.

В

случае фосгенирования в

условиях межфазного

катализа поликонденсация

проводится в два этапа: сначала

фосгенированием бисфенолята А натрия

получают раствор смеси олигомеров,

содержащих концевые хлорформиатные

-OCOCl игидроксильные -OH

группы, после чего проводят поликонденсацию

смеси олигомеровв полимер.

Достоинства

метода — низкая температура реакции,

применение одного органического

растворителя, возможность получения

поликарбоната высокой молекулярной

массы; недостатки — большой

расход воды для

промывки полимераи, следовательно,

большой объем сточных вод,

применение сложных смесителей.

После

синтеза поликарбонатную массу

необходимо очистить от растворителей

и побочных продуктов реакций, а затем

еще теплым пропустить через экструдер

для получения прутьев или

гранул.

Производство

листов из поликарбоната

На

перерабатывающий завод сырье для

поликарбоната (поликарбонатный гранулят)

прибывает расфасованным в многослойные

влагонепроницаемые мешки. Гранулят

взвешивают и загружают для хранения

в силоса — высокие склады

с коническим, воронкообразным, дном,

через которое сырье легко отбирать.

Гранулят может быть бесцветным, белым

или цветным.

Фосгенирование бисфенола А в растворе

в присутствии пиридина при

температуре ? 25°C. Пиридин, служащий

одновременно катализатором и акцептором

выделяющегося в реакции HCl, берут

в большом избытке (не менее 2 молей

на 1 моль фосгена). Растворителями

служат безводные хлорорганические

соединения (обычно метиленхлорид),

регуляторами молекулярной массы —

одноатомные фенолы.

Из полученного реакционного раствора

удаляют гидрохлорид пиридина,

оставшийся вязкий раствор поликарбоната

отмывают от остатков пиридина соляной

кислотой. Выделяют поликарбонат

из раствора с помощью осадителя

(напр., ацетона) в виде тонкодисперсного

белого осадка, который отфильтровывают,

а затем сушат, экструдируют

и гранулируют.

В

случае фосгенирования в

условиях межфазного

катализа поликонденсация

проводится в два этапа: сначала

фосгенированием бисфенолята А натрия

получают раствор смеси олигомеров,

содержащих концевые хлорформиатные

-OCOCl игидроксильные -OH

группы, после чего проводят поликонденсацию

смеси олигомеровв полимер.

Достоинства

метода — низкая температура реакции,

применение одного органического

растворителя, возможность получения

поликарбоната высокой молекулярной

массы; недостатки — большой

расход воды для

промывки полимераи, следовательно,

большой объем сточных вод,

применение сложных смесителей.

После

синтеза поликарбонатную массу

необходимо очистить от растворителей

и побочных продуктов реакций, а затем

еще теплым пропустить через экструдер

для получения прутьев или

гранул.

Производство

листов из поликарбоната

На

перерабатывающий завод сырье для

поликарбоната (поликарбонатный гранулят)

прибывает расфасованным в многослойные

влагонепроницаемые мешки. Гранулят

взвешивают и загружают для хранения

в силоса — высокие склады

с коническим, воронкообразным, дном,

через которое сырье легко отбирать.

Гранулят может быть бесцветным, белым

или цветным.