- •45. Компоновка одноэтажного каркаса пром. Здания. Связи

- •46. Статический расчет каркаса здания. Расчетная схема рамы

- •А – конструктивная и расчетная схемы однопролетной рамы; б – виды расчетных схем рам; в, г – выделение расчетного блока

- •47. Статический расчет каркаса здания. Сбор нагрузок на поперечную раму

- •1. Постоянные нагрузки

- •2. Снеговая нагрузка

- •3. Нагрузки от мостовых кранов

- •А – схема расположения кранов на подкрановой балке; б –нагрузка от вертикального давления; в – нагрузка от торможения тележки крана.

- •4. Ветровая нагрузка

- •48. Экономика металлических конструкций. Основы вариантного проектирования

- •51.Экономика металлических конструкций. Определение стоимости конструкций

- •52.Экономика металлических конструкций. Снижение стоимости металлических конструкций

- •53.Особенности монтажа металлических конструкций

- •54.Технология ведения сварочных процессов. Сварные соединения и швы.

54.Технология ведения сварочных процессов. Сварные соединения и швы.

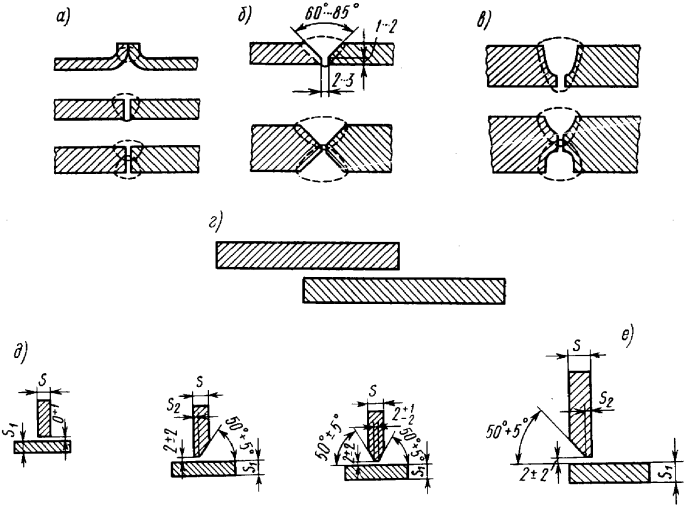

Сварным соединением называют элемент сварной конструкции, состоящей из двух

или нескольких деталей конструкции и сварного шва, соединяющего эти детали.

ГОСТ 5264—80 устанавливает основные типы и конструктивные элементы

сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых ручной дуговой сваркой металлическим электродом при толщине свариваемого металла до 175 мм. Предусмотрены стыковые, нахлесточные, тавровые и угловые соединения. Стыковые соединения (рис. 1, а...в) самые типичные из сварных соединений, в которых торцы или кромки соединяемых деталей располагаются так, что поверхность одной детали является продолжением поверхности другой детали. Стыковые соединения без скоса свариваемых кромок применяют при соединении листов толщиной до 12 мм.

Кромки листов срезают под прямым углом к плоскости листа и при сварке располагают с зазором 1...2 мм. Листы толщиной до 4 мм сваривают односторонним швом; 2...12 мм—двусторонним швом.

Рисунок 1. Стыковые соединения.

Стыковые соединения с V-образной разделкой кромок применяют при сварке

металла толщиной 3...60 мм. При этом разделка кромок может быть одно- и двусторонней.

Для толщин металла в пределах 15... 100 мм применяют V-образную разделку с криво-

линейным скосом одной или обеих кромок. Стыковые соединения с Х- и К-образными

разделками кромок применяют при сварке металла толщиной 8... 175 мм.

Нахлесточные соединения, (рис. 1, г) предусмотренные для металлов толщиной

2...60 мм, применяют при изготовлении различных строительных конструкций — колонн, мачт, ферм и др.

Листы заваривают с обеих сторон, чтобы не допустить проникновения влаги в зазор

между свариваемыми листами.

Тавровые соединения — соединения, (рис. 1, д) при которых торец одного

элемента примыкает к поверхности другого элемента свариваемой конструкции под

некоторым углом (чаще всего под прямым). Их применяют для металлов толщиной 2...

120 мм. В зависимости от назначения соединения и толщины металла элементов

конструкции сварка может быть осуществлена без скоса, с одно- и двусторонним скосом кромок элементов соединения. Для получения прочного шва зазор между свариваемыми элементами составляет 2...3 мм.

Угловые соединения (рис. 1, е) осуществляют при расположении свариваемых

элементов под прямым или произвольным углом, и сварка выполняется по кромкам

этих элементов с одной или с обеих сторон. Угловые соединения применяют при сварке различных коробчатых изделий, резервуаров и емкостей из металла толщиной 1...100 мм.

Рисунок 2. Классификация сварных швов по положению относительно

действующего усилия.

Сварные швы подразделяют по следующим признакам: по положению

относительно действующего усилия — на фланговые (рис. 2, а), лобовые (рис. 2,6) и

косые (рис. 2, б); по положению в пространстве — на нижние (рис. 3, а), горизонтальные

(рис. 3,6), вертикальные (рис. 3, б) и потолочные (рис. 3, г); по внешней форме — на

выпуклые (рис. 4, а), нормальные (рис. 4,6) и вогнутые (рис. 4, в); по протяженности — на

непрерывные или сплошные и прерывистые

Рисунок 3. Классификация сварных швов по положению в пространстве.

Рисунок 4. Классификация сварных швов

по

внешней форме.

Технология ведения сварочных процессов. Выбор режима сварки и техника выполнения швов

Режимом сварки называется совокупность параметров, определяющих процесс сварки: вид тока, диаметр электрода, напряжение и значение сварочного тока, скорость перемещения электрода вдоль шва и др.

Основными параметрами режима ручной дуговой сварки являются диаметр

электрода и сварочный ток. Остальные параметры выбирают в зависимости от марки электрода, положения свариваемого шва в пространстве, вида оборудования и др.

Диаметр электрода устанавливают в зависимости от толщины свариваемых кромок,

вида сварного соединения и размеров шва. Для стыковых соединений приняты

практические рекомендации по выбору диаметра электрода d в зависимости от толщины

свариваемых кромок:

При выполнении угловых и тавровых соединений принимают во внимание размер

катета шва. При катете шва 3...5 мм сварку производят электродом диаметром 3...4 мм;

при катете 6...8 мм применяют электроды диаметром 4...5 мм. При многопроходной сварке швов стыковых соединений первый проход выполняют электродом диаметром не более 4 мм. Это необходимо для хорошего провара корня шва в глубине разделки.

По выбранному диаметру электрода устанавливают значение сварочного тока.

Обычно для каждой марки электродов значение тока указан на заводской этикетке, но

можно также определить по следующим формулам:

где I — значение сварочного тока, A; dэ — диаметр электрода, мм.

Полученное значение сварочного тока корректируют, учитывая толщину металла и

положение свариваемого шва. При толщине кромок менее (1,3...1,6) dэ, расчетное

значение сварочного тока уменьшают на 10...15 %, при толщине кромок > 3 dэ,—

увеличивают на 10...15 %. Сварку вертикальных и потолочных швов выполняют

сварочным током, на 10...15 % уменьшенным против расчетного.

Сварочную дугу возбуждают двумя приемами. Можно коснуться свариваемого

изделия торцом электрода и затем отвести электрод от поверхности изделия на 3...4 мм,

поддерживая горение образовавшейся дуги. Можно также быстрым боковым движением коснуться свариваемого изделия и затем отвести электрод от поверхности изделия на такое же расстояние (по методу зажигания спички). Прикосновение электрода к изделию должно быть кратковременным, так как иначе он приваривается к изделию, т. е. «примерзает». Отрывать «примерзший» электрод следует резким поворачиванием его вправо и влево.

Длина дуги значительно влияет на качество сварки. Короткая дуга горит устойчиво

и спокойно. Она обеспечивает получение шва высокого качества, так как расплавленный металл электрода быстро проходит дуговой промежуток и меньше подвергается окислению и азотированию. Но слишком короткая дуга вызывает «примерзание» электрода, дуга прерывается, нарушается процесс сварки. Длинная дуга горит неустойчиво с характерным шипением. Глубина проплавления недостаточная,

расплавленный металл электрода разбрызгивается и больше окисляется и азотируется.

Шов получается бесформенным, а металл шва содержит большое количество окислов.