- •2 Сталь жаропрочная низколегированная

- •3 Сталь жаропрочная релаксационностойкая

- •1) Испытание на изгиб.

- •Сплавы, изготовляемые из металлических порошков путем прессования и спекания без расплавления или с частичным расплавлением наиболее легкоплавкой составляющей их, называются порошковыми.

- •1) Структурные составляющие железоуглеродистых сплавов

- •Углерод

Билет 1

1)Материаловедение междисциплинарный раздел науки,изучающий изменения свойств материалов, как в твёрдом, так и в жидком состоянии в зависимости от некоторых факторов. К изучаемым свойствам относятся структура веществ, электронные, термические, химические, магнитные, оптические свойства этих веществ. Материаловедение можно отнести к тем разделамфизики и химии, которые занимаются изучением свойств материалов. Кроме того, эта наука использует целый ряд методов, позволяющих исследовать структуру материалов. При изготовлении наукоёмких изделий в промышленности, особенно при работе с объектами микро- и наноразмеров необходимо детально знать характеристику, свойства и строение материалов. Решить эти задачи и призвана наука — материаловедение.

Направления :Космическое материаловедение-создание и изучение материалов которые пригодны для использования в космическомпространстве.[1]: Нанотехнология- создание и изучение материалов и конструкций размерами порядка нескольких нанометров.: Кристаллография - изучение физики кристаллов, включает:

2)Марки углеродистой стали обыкновенного качества обозначаются:Ст. 1, Ст. 2, Ст. 3, Ст. 4, Ст. 5, Ст. 6, Ст. 7. Цифры указывают процентное содержание углерода, увеличенное в 10 раз.Марки углеродистой качественной конструкционной стали обозначаются: 08, 10, 15, 20, 25 ... 85, где двузначные цифры указывают процентное содержание углерода, увеличенное в 100 раз.В тех случаях, когда сталь кипящая, после двухзначных цифр, обозначающих содержание углерода, ставится индекс кп, а если сталь полуспокойная, индекс пс. Марки стали, не имеющие индекса, относятся к спокойной стали. Если в стали повышенное содержание марганца, после цифр ставится буква Г.

Классификация

По способу производства: а) мартеновская(М); б) конверторная(К); в) бессемеровская(Б);

По степени раскисления: а) кипящая(КП); б) полуспокойная(ПС); в) спокойная(СП);

По назначению и гарантируемым характеристикам (группы): А - по механическим свойствам; Б - по химическому составу; В - по механическим свойствам и отдельным требованиям к химическому составу.

3)1молибден Углеродистые конструкционные стали обыкновенного качества

2вольфром Углеродистые конструкционные стали обыкновенного качества

3 Стали инструментальные нелегированные

Билет 2

1) Все металлы условно поделены на черные и цветные. Черные металл обычно имеют темно-серый цвет, большую плотность (кроме щелочных), высокую температуру плавления, относительно высокую твердость. Некоторые из них (железо, титан, кобальт, марганец, цирконий, уран и др.), обладают полиморфизмом (аллотропией). Наиболее типичным черным металлом является железо.

Цветные металлы имеют красную, желтую, белую окраску. Они обладаю большой пластичностью, малой твердостью, низкой температурой плавления. Известно, что олово имеет полиморфизм. Типичный представитель – медь.К черным металлам относятся:

− железные металлы – железо, кобальт,

никель, марганец;-тугоплавкие металлы; имеют температуру плавления выше чем у железа, т.е. более 15390С-

титан, ванадий, хром, цирконий, ниобий, молибден, вольфрам, технеций, гафний, рений;

− урановые металлы (актиноиды) – торий, актиний, уран, нептуний, плутоний и др. (с 89 до 103 элемента);

− редкоземельные металлы (с 57 -71 элементы), лантан, церий, ниодим и д.р.;

− щелочноземельные металлы

- литий, натрий, кальций, калий, рубидий, стронций, цезий, барий, франций, родий, скандий.

К цветным металлам относятся:

− легкие – бериллий, магний, алюминий;

− благородные металлы

- рутений, радий, палладий, осмий, иридий, платина, золото, серебро и полублогородная медь;

− легкоплавкие металлы – цинк, кадмий, ртуть, галлий, индий, талий, германий, олово, свинец, мышьяк, сурьма, висмут.

2) Влияние примесей на свойства чугунов. Чугун отличается от стали более высоким содержанием углерода, лучшими литейными свойствами. Он не способен в обычных условиях обрабатываться давлением и дешевле стали. В чугунах имеются примеси кремния, марганца, фосфора и серы. Чугуны со специальными свойствами содержат легирующие элементы — никель, хром, медь, молибден и др. Примеси, находящиеся в чугуне, влияют на количество и строение выделяющегося графита. Механические свойства отливок из чугуна зависят от его структуры. Чугуны имеют следующие структурные составляющие: графит, феррит, перлит, ледебурит и фосфидную эвтектику. По микроструктуре чугуны делят на белый чугун I, содержащий ледебуритный цементит Ц и перлит П; серый перлитный чугун II, содержащий перлит П и графит Г; серый ферритный чугун III, содержащий феррит Ф и графит Г. В ферритном чугуне весь углерод находится в свободном состоянии в виде графита.Существуют mчугуны с промежуточными микроструктурами: половинчатый IIа, в котором имеются перлит, ледебуритный цементит и графит; перлитно-ферритный II6, содержащий феррит, перлит и графит; высокопрочный IV- перлит и шаровидный графит.

3)1 ПЛАСТИНЫ ТВЕРДОСПЛАВНЫЕ НАПАЙНЫЕ

2 Т15К6 — кобальта 6 %, карбида титана 15 %, карбида вольфрама 79 % (для полу-чистовой обработки стали).

3 В марках ТТ7К12, ТТ8К6, ТТ20К9 цифра перед буквой К показывает суммарное содержание карбидов титана и тантала, после буквы К – содержание Co, остальное – WC.

Билет 3

1) все металлы в твердом состоянии имеют кристаллическое строение, те атомы расположены упорядоченно и образуют кристаллическую решетку. Различают 3 типа решеток: 1) простая кубическая (куб). Плотность упаковки 8*1/8=1; Координационное Число=6. 2) объемно – центрированная кубическая (оцк) (калий, натрий, литий). Куб, в котором атомы расп. по углам +1 в центре. Плотность 8*1/8+1=2; КЧ=8, коэффициент заполнености 68%. Пример: Fea; Feδ; Tiβ; Wo; Mo; Cr. 3) Кубическая гранецентрированная (гцк) (свинец, никель, золото, марганец). Куб, в котором атомы расп. по углам + по серединам граней. КЧ=12, плотность 8*1/8+6*1/2=4, коэф=74%. 4) Гексагональная плотноупакованная (ГПУ) (цинк), шесть боковых и верхняя и нижняя грани, на которых тоже атом. Металлы и сплавы, полученные в обычных условиях всегда состоят из большого числа кристаллов. Их называют зернами. В крист. решетках имеются дефекты. I) Точечные: вакансии (отсут. атомов в узлах крист. решетки), межузельные (атомы, находящиеся вне узлов крист. реш.), примесные атомы (занимают в крист. реш. места осн. атомов или внедряются внутрь решетки) II) Линейные: 1. Цепочки вакансий или межузельных атомов, 2. дислокации (линии,вдоль и вблизи которых нарушено правильное периодическое расположение плоскостей кристаллов) бывают краевые(предст. границу неполной атомной пл-ти) и винтовые (линия, вокруг которой атомные пл-ти изогнуты по винтовой пов-ти) III) Поверхностные: 1. Границы зерен и блоков, 2. Дефекты упаковки (локальные изменения расположения атомных пл-й в кристалле) IV) Объемные – трещины, поры

2) Наличие графитовых включений обеспечивает чугуну по сравнению со сталью целый ряд существенных преимуществ. Чугун нечувствителен к концентрации напряжений, т. е. в присутствии дополнительных надрезов его свойства почти не изменяются. Благодаря этому отверстия, углы, переходы, а также возможные в отливках раковины, поры и неметаллические включения, сравнительно мало влияют на реальную конструкционную прочность, в то время как в стальных отливках также надрезы значительно понижают механические свойства.[6, С.65] Наличие графитовых включений делает чугун, особенно с пластинчатым графитом, практически не чувствительным к надрезам, что позволяет конкурировать ему с более прочной сталью по сопротивлению усталости и пределу выносливости. Включения графита обеспечивают высокую износостойкость чугуна в условиях трения скольжения со смазкой и т. д.[10, С.71] Наличие графитовых включений делает чугун, особенно с пластинчатым графитом, практически не чувствительным к надрезам, что позволяет конкурировать ему с более прочной сталью по сопротивлению усталости и пределу выносливости. Включения графита обеспечивают высокую износостойкость чугуна в условиях трения скольжения со смазкой и т. д.[17, С.71]

3)1Сталь жаропрочная высоколегированная

2 Сталь жаропрочная низколегированная

3 Сталь жаропрочная релаксационностойкая

Билет 4

1)Ковалентная связь (атомная связь, гомеополярная связь) - химическая связь, образованная перекрытием (обобществлением) пары валентныхэлектронных облаков. Обеспечивающие связь электронные облака (электроны) называются общей электронной парой.

Термин ковалентная связь был впервые введён лауреатом Нобелевской премии Ирвингом Ленгмюром в 1919 году[1][2]. Этот термин относился кхимической связи, обусловленной совместным обладанием электронами, в отличие от металлической связи, в которой электроны были свободными, или от ионной связи, в которой один из атомов отдавал электрон и становился катионом, а другой атом принимал электрон и становился анионом.

Ван-дер-ваальсовы силы – силы межмолекулярного (и межатомного) взаимодействия с энергией 10 — 20 кДж/моль. Этим термином первоначально обозначались все такие силы, в современной науке он обычно применяется к силам, возникающим при поляризации молекул и образовании диполей. Открыты Я. Д. ван дер Ваальсом в 1869 году. Ван-дер-Ваальсовы силы межатомного взаимодействия инертных газов обусловливают возможность существования агрегатных состояний инертных газов (газ, жидкость и твёрдые тела).

К ван-дер-ваальсовым силам относятся взаимодействия между диполями (постоянными и индуцированными). Название связано с тем фактом, что эти силы являются причиной поправки на внутреннее давление в уравнении состояния реального газа Ван-дер-Ваальса. Эти взаимодействия в основном определяют силы, ответственные за формирование пространственной структуры биологических макромолекул.

2)Чугу́н — сплав железа с углеродом с содержанием более 2,14 % (точка предельной растворимости углерода в аустените на диаграмме состояний). Углерод в чугуне может содержаться в виде цементита и графита. В зависимости от формы графита и количества цементита, выделяют: белый, серый, ковкий и высокопрочные чугуны. Чугуны содержат постоянные примеси (Si, Mn, S, P), а в некоторых случаях также легирующие элементы (Cr, Ni, V,Al и др.). Как правило, чугун хрупок. Белый чугун В белом чугуне весь углерод находится в виде цементита. Структура такого чугуна — перлит, ледебурит и цементит. Такое название этот чугун получил из-за светлого цвета излома.Белый чугун,Серый чугун,Ковкий чугу,Высокопрочныйчугун,Половинчатый чугун

3)

1.Инструментальную легированную сталь для режущего и измерительного инструмента марок

2.быстрорежущей стали обработке широкого круга конструкционных материалов

3.первая цифра указывает на содержание углерода в десятых долях %, остальные – содержание хрома в %). Кроме хрома, в состав сталей вводятся никель, титан, ванадий (марки 1Х13Н3, 1 Х17Н2 и др.)

Билет 5

1)Рассмотрим процессы, предшествующие плавлениюв металлах.Известно, что всесвойстваметалловменяются в зависимости от температуры. В широком смысле совокупность изменений всехсвойствметалловс ростомтемпературыи есть предплавление, поскольку все они так или иначе отражают изменения вравновесииэлементоввеществаи пространства в твердом состоянии, приводящие в конце концов к плавлению.Любоеагрегатноесостояниесодержит в себе возможностьпереходав другоеагрегатноесостояние. И еслиагрегатноесостояниеестьформараспределения взаимодействующих элементоввеществав пространстве (и наоборот), то фазовыепереходы- этопереходыот однойформыраспределения элементоввеществав пространстве к другой.Однако такое определение имеет чересчур общий характер. Оно определяет общее для всех фазовыхпереходовсодержание, что тоже достаточно важно, но не раскрывает конкретногомеханизмаинтересующих наспроцессовплавленияи кристаллизации.Механизмкаждого вида фазовых исходов имеет свои особенности, поскольку каждойформевеществасоответствует свояформапространства. Эти особенности и предстоит вылить дляпроцессовплавленияи кристаллизации. Поэтому выделим процессы, наиболее прямо связанные с подготовкойплавленияв твердомсостояниии прямо отвечающие заМеханизмэтого процесса.Выше установлено, что характернойформойэлементов пространства в кристаллическойрешеткетвердыхметалловявляются вакансии.Вакансиив кристаллическойрешеткеметалловдвижутся,

это движениеподобнодвижениюмолекулвеществав газах: оно хаотично и ускоряется с ростом температуры. Поведениевакансийвметаллахописывается теми же выражениями, что и поведение частиц в газах, с той существенной разницей, чтоскоростидвижениявакансийв твердыхметаллахнамного ниже, чемскоростичастиц в газах, траекториядвиженияструктурируется кристаллической решеткой. Но это отличия количественные, а в качественном планевакансиив твердыхметаллахобразуют такой же газ элементов пространства в веществе, какой образуютатомыимолекулыв газах.

2)Специальные чугуны имеют много разновидностей. Специальными их называют потому, что при выплавке чугуна в доменных печах или переплавке доменного ( чушкового) чугуна в вагранках ( для получения литейных изделий) в жидкий металл вводят дополнительные присадки других элементов для изменения структуры и свойств чугуна. [1] Специальные чугуны имеют много разновидностей. Специальными их называют потому, что при выплавке чугуна в доменных печах или при переплавке доменного ( чушкового) чугуна в вагранках ( для получения литейных изделий) в жидкий металл вводят дополнительные присадки других элементов, чтобы изменить структуру и свойства чугуна. [2] Специальные чугуны, или доменные ферросплавы, составляют 2 - 3 % всего производства чугуна: ферросилиций ( 9 - 13 % Si), бедный ферромарганец ( 10 - 25 % Мп), богатый ферромарганец ( 70 - 75 % Мп) и др. Их применяют для раскисления и легирования сталей и некоторых других нужд. [3]Специальные чугуны имеют много разновидностей. Специальными их называют потому, что при выплавке чугуна в доменных печах или переплавке доменного ( чушкового) чугуна в вагранках ( для получения литейных изделий) в жидкий металл вводят дополнительные присадки других элементов, чтобы изменить структуру и свойства чугуна. [4]

3)

1 Сталь конструкционная легированная

2 Сталь конструкционная легированная

3

Билет 6

1)Металлический слиток ( отливка) является физически ( структурно) и химически неоднородным. Макростроение слитка зависит от ряда факторов, однако в основном оно соответствует схеме, пред. [1]Как правило, структура металлического слитка характеризуется наличием трех зон. Непосредственно у поверхности слитка расположена область, заполненная конгломератом мелких, тесно связанных друг с другом кристаллитов - зона замороженных кристаллов. Промежуточная часть слитка занята системой вытянутых кристаллов, оси которых обычно ориентированы в направлении максимального теплоотвода при образовании структуры слитка - это зона так называемых столбчатых кристаллов. Центр слитка состоит из относительно больших кристаллов, имеющих в первом приближении вид сфер; это - зона равноосных кристаллов. [2]Расчет скоростей продвижения фронта кристаллизации металлического слитка или оттаивания промерзшего грунта обычно ведется при постоянных значениях всех теплофизических характеристик материала. [3]

2) Сплав — макроскопически однородный металлический материал, состоящий из смеси двух или большего числа химических элементов с преобладаниемметаллических компонентов.

Виды сплавов [править]По способу изготовления сплавов различают литые и порошковые сплавы. Литые сплавы получают кристаллизацией расплава смешанных компонентов. Порошковые — прессованием смеси порошков с последующим спеканием при высокой температуре. Компонентами порошкового сплава могут быть не только порошки простых веществ, но и порошки химических соединений. Например, основными компонентами твёрдых сплавов являются карбиды вольфрама или титана.По способу получения заготовки (изделия) различают литейные (например, чугуны, силумины), деформируемые (например, стали) и порошковые сплавы.В твердом агрегатном состоянии сплав может быть гомогенным (однородным, однофазным — состоит из кристаллитов одного типа) и гетерогенным (неоднородным, многофазным).Твёрдый растворявляется основой сплава (матричная фаза). Фазовый состав гетерогенного сплава зависит от его химического состава. В сплаве могут присутствовать: твердые растворы внедрения, твердые растворы замещения, химических соединений(в том числе карбиды, нитриды, интерметаллиды …) и кристаллиты простых веществ.Свойства сплавов [править]Свойства металлов и сплавов полностью определяются их структурой (кристаллической структурой фаз и микроструктурой). Макроскопические свойства сплавов определяются микроструктурой и всегда отличаются от свойств их фаз, которые зависят только от кристаллической структуры. Макроскопическая однородность многофазных (гетерогенных) сплавов достигается за счёт равномерного распределения фаз в металлической матрице. Сплавы проявляют металлические свойства, например: электропроводность и теплопроводность, отражательную способность (металлический блеск) и пластичность. Важнейшей характеристикой сплавов является свариваемость.

Билет 7

2) Медь является металлом, который был известен еще в глубокой древности. Археологические раскопки показали, что медь использовали еще за четыре тысячи лет до Рождества Христова. При обнаружении меди она сразу же заняла достойное место во многих сферах жизнедеятельности человека. Со временем с развитием прогресса сфера применения меди становилась все шире. Древние греки и египтяне привозили медь с острова Кипр, благодаря чему медь получила свое латинское наименование Cuprum. В древности из меди мастера изготавливали скульптуры, посуду, украшения, утварь и другие изделия. Так как медь является мягким материалом, то ремесленники могли придать изделию желаемую фактуру, проработать мельчайшие детали. При шлифовке медь приобретает красивый блеск, благодаря чему она применялась как материал изготовления для многих декоративных вещей. Для придания еще большей красоты медь золотят, тонируют, украшают эмалью. Начиная с пятнадцатого века, медь используют для изготовления печатных форм. В настоящее время медь получила широкое распространение. Благодаря высокой тепло- и электропроводности, устойчивости к коррозии и другим свойствам, медь и медные сплавы применяются в машиностроении и других промышленных отраслях. Классификация медных сплавов. Стоит отметить, что медь в чистом виде не отличается достаточной прочностью, поэтому ее нечасто используют как конструкционный материал. В связи с этим широкое распространение получили сплавы на медной основе, которых на сегодняшний день существует несколько. Медные сплавы обладают более хорошими техническими и эксплуатационными характеристиками. В зависимости от компонентов строится и классификация медных сплавов.

Билет 8

1) Качество металлов и изделий из них оценивают по результатам механических, химических, технологических, металлографических испытаний и наружного осмотра. Ниже кратко описываются только механические испытания.

Испытание на растяжение.

Для этого вида испытания изготовляют стандартные образцы с установленной расчетной длиной для круглого образца l=l0d; для плоского образца /=11,ЗЛо, где d — диаметр образца, мм; Ао— площадь поперечного сечения образца, мм2.

Испытания проводят на специальной машине путем осевого растяжения образца до разрыва, с автоматической записью диаграммы зависимости деформации от нагрузки.

Испытание на твердость. При определении твердости материалов в заводской и лабораторной практике пользуются двумя методами: методом Бринелля и методом Роквелла.

Определение твердости тарированными напильниками. Твердость HRC может быть определена с помощью ряда напильников, подвергнутых термической обработке на различную твердость насечки. Обычно интервал насечек колеблется от 3 до 5 единиц HRC. Тарирование напильников производится по эталонным плиткам, твердость которых заранее точно определена на приборе.Твердость испытуемой детали Определяется двумя напильниками с минимальным интервалом по твердости, один из которых может только скользить по детали, а второй ее слегка царапать. Если напильник с НRС62 царапает металл, а с HRC59 только скользит по поверхности детали, то твердость HRC60—61.Практически этим способом пользуются для установления твердости инструментов (разверток, фрез и т. п.), твердость которых измерить иным способом бывает трудно.Существуют и другие способы определения твердости (способ Виккерса, электромагнитные способы и др.), которые в данной книге не рассматриваются.

2) Лёгкие сплавы конструкционные сплавы на основе алюминия, магния, титана, бериллия (см. Алюминиевые сплавы, Магниевые сплавы, Титановые сплавы,Бериллиевые сплавы). Л. с. характеризуются более высокой удельной прочностью (отношение показателей прочности к плотности материала), чем, например, конструкционные сплавы на основе железа или никеля. Так, при одинаковом пределе прочности (Лёгкие сплавы450 Мн/м3) Дуралюмин втрое легче котельной стали, т. е. его удельная прочность примерно в 3 раза выше. Л. с. широко применяются в самолётостроении, ракетостроении, судостроении, транспортном машиностроении, приборостроении, химическом аппаратостроении, автомобилестроении, электротехнике, строительстве, ядерной энергетике, а также для производства бытовых изделий.

Билет 9

1) Испытание на изгиб.

Испытание на изгиб в холодном или нагретом состоянии проводится для определения способности листового металлапринимать заданный по размерам и форме изгиб. Образцы для испытания вырезают из листа без обработки поверхностного слоя и подвергают пробе на изгиб на прессе или в тисках (9.14).

В зависимости от толщины испытываемого образца выбирают диаметр шарика и нагрузку.

Для углеродистых сталей, имеющих предел прочности 300... 1000 МПа, существует приближенная зависимость между твердостью по Бринеллю НВ и пределом прочности при растяжении: 0 = 0,36 НВ.

Если сталь имеет большую твердость (закаленная сталь, цементированная), а также для тонколистовых сталей твердость определяют по Роквеллу, вдавливая в испытываемый образец шарик диаметром 1,59 мм или алмазный конус. Показатель твердости по Роквеллу HR по специальным таблицам можно перевести в показатель твердости по Бринеллю НВ.

Испытание на удар.

Испытанием на удар определяют способность работы металла в условиях динамических нагрузок или хрупкость. Чем пластичнее металл, тем лучше он переносит? ударные нагрузки. Испытание на удар производят на специальных маятниковых копрах с применением стандартных образцов с надрезом.

2)Магний относится к числу металлов, промышленное использование и производство которого стало развиваться около ста лет назад. Основными его достоинствами являются сравнительно низкая плотность (1,74 г/см куб.), удовлетворительная устойчивость в воздухе и некоторых других средах, высокая активность в качестве восстановителя в химических процессах, а также хорошая способность сплавляться с другими металлами.Чистый металлический магний используется в основном в качестве легирующей добавки в сплавах на основе алюминия, титана и некоторых других металлов. В черной металлургии магний довольно широко применяется для глубокой десульфурации чугуна и стали, а также для улучшения свойств чугуна путем сфероидизации графита. Кроме того, магний является незаменимым восстановителем, в первую очередь в производстве титановой губки.Магниевые сплавы широко используются в современной технике, в первую очередь, благодаря низкой плотности, что позволяет существенно снизить вес изделий и конструкций. Например, разработанные в последние годы промышленные магниевые сплавы, содержащие литий, имеют плотность 1,35-1,6 г/см куб. при достаточно высоких прочностных свойствах и хорошем модуле упругости. Кроме того, сплавы магния химически устойчивы в щелочах, минеральных маслах, фторсодержащих газовых средах. Из-за высокого электрического потенциала эти сплавы используются в качестве протекторов при электрохимической защите стальных конструкций от коррозии в морской воде и подземных сооружениях.

Билет 10

1)Испытания на усталость.

Такие испытания имеют целью исследование поведения металла при циклическом приложении нагрузок и определение предела выносливости материала, т.е. напряжения, ниже которого материал не разрушается после заданного числа циклов нагружения. Чаще всего применяется машина для испытания на усталость при изгибе. При этом наружные волокна цилиндрического образца подвергаются действию циклически меняющихся напряжений – то растягивающих, то сжимающих.Испытания на ползучесть.В таких испытаниях оценивается совместное влияние длительного приложения нагрузки и повышенной температуры на пластическое поведение материалов при напряжениях, не превышающих предела текучести, определяемого в испытаниях малой длительности. Надежные результаты могут быть получены лишь на оборудовании, обеспечивающем точный контроль за температурой образца и точное измерение очень малых изменений размеров. Длительность испытаний на ползучесть обычно составляет несколько тысяч часов.

2)Магний является химически активным металлом: образующаяся на воздухе оксидная пленка МgО в силу более высокой плотности, чем у самого магния, растрескивается и не обладает защитными свойствами; магний в виде порошка, стружки или пыли легко воспламеняется при контакте расплавленного или горячего магния с водой происходит взрыв. Магний и его сплавы плохо сопротивляются коррозия, обладают пониженной жидкотекучестью при литье, пластически деформируются лишь при повышенных температурах (225°С и более). В то же время магниевые сплавы характеризуются высокой удельной прочностью, хорошо поглощают вибрации, не взаимодействуют с ураном. Они хорошо обрабатываются резанием и удовлетворительно свариваются аргонодуговой и контактной сваркой. Основными легирующими элементами в магниевых сплавах являются Мn, А1 и Zn. Марганец повышает коррозионную стойкость и свариваемость сплавов магния. Алюминий и цинк оказывают большое влияние на прочность и пластичность магниевых сплавов. По технологии изготовления изделий магниевые сплавы разделяют на литейные (маркировка «МЛ») и деформируемые («МА»). Литейные сплавы. Механические свойства литого магния следующие: σв= 115 МПа, δ = 8%, 30 НВ (кгс/мм2). В литых магниевых сплавах повышения механических свойств добиваются измельчением зерна посредством перегрева расплава или его модифицирования добавками мела или магнезита. Среди литейных магниевых сплавов широкое применение нашли сплавы МЛ5 и МЛ6, отличающиеся повышенными литейными и механическими свойствами. ^ Деформируемые сплавы. Деформированный (прессованный) магний обладает более высоким комплексом механических свойств, чем литой: σв=200МПа, δ=11,5%, 40НВ. Деформируемые сплавы производят в виде поковок, штамповых заготовок, горячекатаных полос, прутков и профилей. Хорошей коррозионной стойкостью, свариваемостью и технологической пластичностью отличается сплав МА1, относящийся к группе сплавов низкой прочности. Сплав МА2-1 сочетает в себе оптимальный комплекс механических и технологических свойств (хорошо сваривается, штампуется), но подвержен коррозии под напряжением. ^ Применение магниевых склавов. Из сплавов магния изготавливают корпуса ракет, насосов, приборов, топливные и кислородные баки, рамы двигателя, кожухи. Так, сплавы МЛ5 и МЛ6 используются для литья тормозных барабанов, штурвалов, коробок передач, МЛ10 – деталей приборов высокой герметичности. Деформируемые сплавы МА1 применяют для изготовления арматуры, бензо- и маслосистем, а также сварных деталей, МА14 – для высоконагруженных деталей.

Билет № 11

1. Предел выносливости материала определяют с помощью испытаний серий одинаковых образцов (не менее 10 шт.): на изгиб, кручение, растяжение-сжатие или в условиях комбинированного нагружения (последние два режима для имитации работы материала при асимметричных циклах нагружения или в условиях сложного нагружения).Испытание начинают проводить при высоких напряжениях (0,7 — 0,5 от предела прочности), при которых образец выдерживает наименьшее число циклов. Постепенно уменьшая напряжения можно обнаружить, что стальные образцы не проявляют склонности к разрушению независимо от длительности испытания. Опыт их испытания показывает,

что если образец не разрушился до

циклов,

то и при более длительном испытании

он не разрушится. Поэтому это число

циклов обычно принимают за базу

испытаний и

устанавливают то наибольшее значение

максимального напряжения цикла, при

котором образец не разрушается до базы

испытаний. Это значение и принимают

за предел выносливости.Результаты

испытаний можно представить в виде кривой

усталости (также кривая

Веллера, S-N

диаграмма),

которая строится для симметричных

циклов нагружения. По оси абсцисс

на логарифмической

шкале откладывают

количество циклов, по оси ординат

напряжения:Пределом длительной

прочности называется напряжение,

подсчитанное по первоначальной площади

сечения образца, при котором происходит

разрушение образца при данной температуре

через заранее заданный промежуток

времени. Этот промежуток времени

называется базой испытания.База

испытания назначается исходя из срока

службы детали, и колеблется от нескольких

часов до нескольких лет. Металлы,

применяемые в авиационных двигателях

и конструкциях, подвергаются обычно

кратковременным испытаниям на базе

порядка 100—200 ч. Предел длительной

прочности на базе 100 ч обозначается

через σ100. С увеличением температуры

и базы испытания предел длительной

прочности, естественно, уменьшается.

циклов,

то и при более длительном испытании

он не разрушится. Поэтому это число

циклов обычно принимают за базу

испытаний и

устанавливают то наибольшее значение

максимального напряжения цикла, при

котором образец не разрушается до базы

испытаний. Это значение и принимают

за предел выносливости.Результаты

испытаний можно представить в виде кривой

усталости (также кривая

Веллера, S-N

диаграмма),

которая строится для симметричных

циклов нагружения. По оси абсцисс

на логарифмической

шкале откладывают

количество циклов, по оси ординат

напряжения:Пределом длительной

прочности называется напряжение,

подсчитанное по первоначальной площади

сечения образца, при котором происходит

разрушение образца при данной температуре

через заранее заданный промежуток

времени. Этот промежуток времени

называется базой испытания.База

испытания назначается исходя из срока

службы детали, и колеблется от нескольких

часов до нескольких лет. Металлы,

применяемые в авиационных двигателях

и конструкциях, подвергаются обычно

кратковременным испытаниям на базе

порядка 100—200 ч. Предел длительной

прочности на базе 100 ч обозначается

через σ100. С увеличением температуры

и базы испытания предел длительной

прочности, естественно, уменьшается.2). К цветным металлам относятся медь, алюминий, магний, титан, свинец, цинк и олово, которые обладают ценными свойствами и применяются в промышленности, несмотря на относительно высокую стоимость. Иногда, когда это возможно, цветные металлы заменяют черными металлами или неметаллическими материалами (например, пластмассами).

Выделяют следующие группы цветных металлов и сплавов: легкие металлы и сплавы (с плотностью 3.0 г/см3); медные сплавы и специальные цветные сплавы – мельхиор, незильбер, драгоценные сплавы и т. д. В промышленности по применению медь занимает одно из первых мест среди цветных металлов. Свойства меди – высокая пластичность,электропроводность,теплопроводность,повышенная,коррозионная,стойкость.Медь,используется,в,электромашиностроении,изготовлении,кабелей и проводов для передачи электроэнергии и служит основой для изготовления различных сплавов, широко применяемых в машиностроении.

Алюминий – легкий металл, который обладает высокой пластичностью, хорошей электропроводностью и коррозионной стойкостью. Применяется для изготовления электропроводов, посуды, для предохранения других металлов и сплавов от окисления путем плакирования. В машиностроении чистый алюминий применяется мало, потому что имеет невысокие механические свойства. Алюминий является основой для получения многих сплавов, широко применяемых в самолетостроении, авто– и вагоностроении, приборостроении. Алюминиевые сплавы бывают деформированными (упрочняемые при помощи термической обработки и не упрочняемые) и литейными. Дюралюминий – самый распространенный сплав, который используется в деформированном виде и укрепляется при помощи термической обработки. Магний является наиболее распространенным металлом, имеет серебристо-белый цвет. Большое преимущество магния состоит в том, что это очень легкий металл. Главным недостатком является его малая стойкость против коррозии. Чистый магний не нашел распространения в технике, но применяется в качестве основы для производства легких сплавов.Установлены следующие марки цветных металлов (ГОСТ):алюминий – АВ1, АВ2, АОО, АО, А1, А2 и А3;медь – МО, М1, М2, МЭ, М4;олово – 01, 02, ОЭ и 04; свинец – СВ, СО, С1, С2, С3, С4; цинк – ЦВ, ЦО, Ц1, Ц2, Ц3, Ц4;магний – Мг1, Мг2.

Билет № 12

Ответы:

1.Часто источником образования зародышей являются всевозможные твердые частицы (примеси – неметаллические включения, окислы и т.д.). Частицы примеси должны иметь одинаковую кристаллическую решетку с затвердевающим металлом, параметры решетки могут отличаться не более чем на 9%.Наличие примесей приводят и уменьшают размер Rк, работы его образования, затвердевание жидкости начинается при меньшем ΔТ, чем при самопроизвольном зарождении.Чем больше примесей, тем больше центров кристаллизации, тем мельче получается зерно (гетерогенное образование зародышей).

Примеси делятся:

влияющие на число зародышей (взвешенные примеси);

изменяющие свободную энергию системы (растворенные примеси в жидком металле – при

затвердевании осаждаются в виде тонкого слоя на поверхности растущего кристалла, что приводит к уменьшению поверхностной энергии);Модифицирование – использование специально вводимых в жидкий металл примесей (модификаторов) для получения мелкого зерна по описанному выше механизму.Эти примеси не изменяют химического состава сплава, но измельчают зерно, улучшая свойства металла.

Виды примесей:

тугоплавкие соединения (влияют на число центров кристаллизации – ТiC, VC, VN, NbC, Al2O3 – нитриды, карбиды, оксиды – кристаллизуются в первую очередь); для стали применяют – Al, V, Ti;

2) поверхность активные модификаторы: для никелевых и железных сплавов – В (бор), для чугуна Мg (магний).Скорость процесса кристаллизации и строение металла после затвердевания зависят от числа зародышей ч.з. (центров кристаллизации), возникающих в единицу времени и в единице объема, то есть от скорости образования зародышей [1/см3Чс] и скорости роста с.р. зародышей (увеличения линейных размеров растущего зародыша в единицу времени (мм/с).

Чем больше скорость образования зародышей и чем больше скорость их роста, чем выше эти факторы, тем быстрее протекает процесс кристаллизации.

При ТП – ч.з. и с. р. равны нулю, и поэтому процесс кристаллизации не происходит.

В условиях когда ΔТ1 < ΔТ2 < ΔТ3 будет получено:

при ΔТ1 – крупное зерно;

ΔТ2 – чуть мельче;

ΔТ3 – максимальное измельчение структуры.

С увеличением ΔТ скорость образования зародышей, а следовательно, их число возрастают быстрее, чем скорость роста, это объясняется диффузиционными процессами, которые замедляются при низких температурах (больших Δ Т).

Чем больше скорость образования зародышей (ч.з.) и меньше скорость их роста, тем меньше размер кристалла (зерна), выросшего из зародыша, структура металла будет мелкозернистой.

Величина зерна определяется:

S = 1,1 (с.р./ч.з.)3/4

При малой ΔТ число зародышей мало, получено будет крупное зерно.

С увеличением ΔТ число зародышей возрастет (скорость образования зародышей) и размер зерна металла уменьшается.

Зерно металла (его размер) влияет на пластичность и вязкость. Чем меньше размер зерна, тем выше эти свойства у металлов

2.

В качестве антифрикционных сплавов употребляют бронзы (словянные и безоловянные) и латуни. Подшипники изготавливают из бронзы в монометаллическом и биметаллическом исполнении. Для монометаллических подшипников используют оловянистые бронзы. Их микроструктура подробно рассмотрена в руководстве к выполнению лабораторной работы "Микроструктура медных сплавов". Для биметаллических подшипников в качестие антифрикционного слоя употребляются бронзы, содержащие повышенное количество свинца без олова (БрС30) или с 1% Sn.

В отличие от баббитов, бронза БрС30 относится к антифрикционным материалам с твердой матрицей (Си) и мягкими включениями (Pb). При граничном трении на поверхность вала переносится тонкая пленка свинца, защищающая шейку стального вала от повреждения. Эта бронза отличается высокой теплопроводностью (в четыре раза большей, чем у остальных бронз) и хорошим сопротивлением усталости. На рис.3 изображена микроструктура БрС30.

Билет 13

1.

Термическая обработка- совокупность операций теплового воздействия на материалы (главным образом металлы и сплавы) с целью изменения структуры и свойств в нужном направлении. Основные виды термической обработки: закалка, отпуск, отжиг, нормализация, старение (искусственное), патентирование. Тепловое воздействие может сочетаться с химическим (химико-термическая обработка), деформационным (термомеханическая обработка), магнитным (термомагнитная обработка). Разновидности термической обработки — обработка стали холодом, электротермическая обработка.

ТЕРМИ́ЧЕСКАЯ ОБРАБО́ТКА, технологический способ воздействия на структурное и фазовое состояние материала с помощью различных режимов нагрева и охлаждения, в процессе которых достигается приближение к равновесному состоянию или та или иная степень отклонения от него. Понятие режимов нагрева и охлаждения включает скорость этих процессов, температуру, среду, продолжительность изотермических выдержек. Режимы термической обработки подбирают с учетом фазовых и структурных превращений в материале с целью получения необходимого комплекса свойств. Термическая обработка может быть предварительной или окончательной. Предварительную термообработку применяют для подготовки структуры и свойств материала к последующим технологическим операциям (для обработки давлением, улучшения обрабатываемости резанием). При окончательной термообработке формируются свойства готового изделия. Термическую обработку применяют на стадии производства различных материалов и изделий, а также для снятия напряжения в них. Основные виды термообработки: отжиг (1-го и 2-го рода) и закалка без полиморфного превращения и с полиморфным превращением. Термическая обработка является основным способом воздействия на свойства металлов и сплавов. Специальные процессы термообработки, такие как возврат (см. ВОЗВРАТ), рекристаллизация (см. РЕКРИСТАЛЛИЗАЦИЯ), полигонизация (см.ПОЛИГОНИЗАЦИЯ), старение (см. СТАРЕНИЕ МАТЕРИАЛОВ), отпуск (см. ОТПУСК (металлов)), нормализация (см. НОРМАЛИЗАЦИЯ), патентирование разработаны и подробно изучены по отношению к металлам и сплавам. Если сплав однофазен и не испытывает в твердом состоянии никаких фазовых превращений, то возможные отклонения от равновесия в таких сплавах могут быть связаны с химической неоднородностью твердого раствора или с наличием структурных дефектов, созданных пластической деформацией. Приближение к равновесию в таких случаях реализуется чаще всего за счет диффузионных процессов и достигается с помощью операций отжига I рода, под которым понимают относительно продолжительный высокотемпературный нагрев с последующим, как правило, медленным охлаждением. Наличие фазовых превращений в сплаве значительно расширяет возможности термической обработки. Отжиг II рода — отжиг металлов и сплавов, испытывающих фазовые превращения в твердом состоянии при нагреве и охлаждении — проводится для сплавов, в которых имеются полиморфные или эвтектоидные (см. ЭВТЕКТИКА) превращения, а также переменная растворимость компонентов в твердом состоянии. Отжиг II рода проводят с целью получения более равновесной структуры и подготовки ее к дальнейшей обработке. В результате отжига измельчается зерно, повышаются пластичность и вязкость, снижаются прочность и твердость, улучшается обрабатываемость резанием. Чтобы зафиксировать высокотемпературное фазовое или метастабильное фазовое состояние, промежуточное между высоко- и низкотемпературным, применяют быстрое охлаждение от высоких температур. Такая операция называется закалкой. Закалка проводится для сплавов, испытывающих фазовые превращения в твердом состоянии при нагреве и охлаждении, с целью повышение твердости и прочности путем образования неравновесных структур (сорбит (см. СОРБИТ (в металловедении)), троостит (см.ТРООСТИТ), мартенсит (см. МАРТЕНСИТ)). Низкотемпературный нагрев после закалки (старение или отпуск) приближает систему к равновесному состоянию. Благодаря малой диффузионной подвижности атомов при низких температурах процесс легко остановить на промежуточных стадиях, отличающихся разной степенью приближения к равновесию, а следовательно, и свойствами. Отпуск проводится с целью снятия внутренних напряжений, снижения твердости и увеличения пластичности и вязкости закаленных сталей. Термическая обработка используется как способ воздействия на состав точечных дефектов и структурное совершенство в кристаллах полупроводников и твердых растворах на их основе как с целью изучения свойств материала, так и с целью поиска пути управления ими. Понимание механизмов дефектообразования в кристаллах полупроводников при термообработке очень важно, так как кристаллы полупроводников подвергаются термообработкам в процессе изготовления приборов. При этом, как ансамбль собственных точечных дефектов (см. ТОЧЕЧНЫЕ ДЕФЕКТЫ), так и микродефекты (см. МИКРОДЕФЕКТЫ) могут претерпевать различные превращения, что в дальнейшем может негативно повлиять на характеристики приборов. При термообработке кристаллов может происходить распад пересыщенного твердого раствора как примесей, так и собственных точечных дефектов, если их концентрация превышает растворимость при температуре термообработки. Может происходить развитие ростовых и образование новых микродефектов или их растворение в результате ухода точечных дефектов или примесей, образующих микродефект, на поверхность кристалла. В результате таких процессов происходит не только структурное превращение в матрице кристалла, но существенным образом изменяются его электрофизические свойства: могут измениться концентрация и подвижность носителей заряда, тип проводимости (термоконверсия), оптические и люминесцентные свойства полупроводников. Термическая обработка материалов подразделяется на собственно термическую, заключающуюся только в тепловом воздействии на металл, химико-термическую, сочетающую тепловое и химическое воздействия, и термомеханическую, сочетающую тепловое воздействие и пластическую Разновидности термической обработки — обработка стали холодом, электротермическая обработка.

Различают следующие виды термической обработки:

1. Отжиг 1 рода – возможен для любых металлов и сплавов.

Его проведение не обусловлено фазовыми превращениями в твердом состоянии.

Нагрев, при отжиге первого рода, повышая подвижность атомов, частично или полностью устраняет химическую неоднородность, уменьшает внутреннее напряжения.

Основное значение имеет температура нагрева и время выдержки. Характерным является медленное охлаждение

Разновидностями отжига первого рода являются:

диффузионный;

рекристаллизационный;

отжиг для снятия напряжения после ковки, сварки, литья.

2. Отжиг II рода – отжиг металлов и сплавов, испытывающих фазовые превращения в твердом состоянии при нагреве и охлаждении.

Проводится для сплавов, в которых имеются полиморфные или эвтектоидные превращения, а также переменная растворимость компонентов в твердом состоянии.

Проводят отжиг второго рода с целью получения более равновесной структуры и подготовки ее к дальнейшей обработке. В результате отжига измельчается зерно, повышаются пластичность и вязкость, снижаются прочность и твердость, улучшается обрабатываемость резанием.

Характеризуется нагревом до температур выше критических и очень медленным охлаждением, как правило, вместе с печью (рис. 12.1 (1, 1а)).

3. Закалка – проводится для сплавов, испытывающих фазовые превращения в твердом состоянии при нагреве и охлаждении, с целью повышение твердости и прочности путем образования неравновесных структур (сорбит, троостит, мартенсит).

Характеризуется нагревом до температур выше критических и высокими скоростями охлаждения (рис. 12.1 (2, 2а)).

4. Отпуск – проводится с целью снятия внутренних напряжений, снижения твердости и увеличения пластичности и вязкости закаленных сталей.

Характеризуется нагревом до температуры

ниже критической А

(рис.

12.1 (3)). Скорость охлаждения роли не

играет. Происходят превращения,

уменьшающие степень неравновесности

структуры закаленной стали.

(рис.

12.1 (3)). Скорость охлаждения роли не

играет. Происходят превращения,

уменьшающие степень неравновесности

структуры закаленной стали.Термическую обработку подразделяют на предварительную и окончательную.

Предварительная – применяется для подготовки структуры и свойств материала для последующих технологических операций (для обработки давлением, улучшения обрабатываемости резанием).

Окончательная – формирует свойство готового изделия.

Любая разновидность термической обработки состоит из комбинации четырех основных превращений, в основе которых лежат стремления системы к минимуму свободной энергии

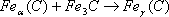

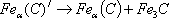

1. Превращение перлита в аустенит

,

происходит при нагреве выше критической

температуры А1, минимальной

свободной энергией обладает аустенит.

,

происходит при нагреве выше критической

температуры А1, минимальной

свободной энергией обладает аустенит.

2. Превращение аустенита в перлит

,

происходит при охлаждении ниже А1,

минимальной свободной энергией обладает

перлит:

,

происходит при охлаждении ниже А1,

минимальной свободной энергией обладает

перлит:

3. Превращение аустенита в мартенсит

,

происходит при быстром охлаждении

ниже температуры нестабильного

равновесия

,

происходит при быстром охлаждении

ниже температуры нестабильного

равновесия

4. Превращение мартенсита в перлит

;

– происходит при любых температурах,

т.к. свободная энергия мартенсита

больше, чем свободная энергия перлита.

;

– происходит при любых температурах,

т.к. свободная энергия мартенсита

больше, чем свободная энергия перлита.

2.

Баббит — антифрикционный сплавна основеоловаилисвинца, предназначенный для использования в виде слоя, залитого илинапыленногопо корпусу вкладышаподшипника.

Наиболее распространённые варианты сплава:

90 % олова, 10 % меди;

89 % олова, 7 % сурьмы, 4 % меди;

80 % свинца, 15 % сурьмы, 5 % олова;

В качестве присадок могут быть использованы: сурьма,медь,никель,мышьяк,кадмий,теллур,кальций,натрий,магний.

Температура плавления— 300—440 °C.

Первый подшипниковый сплав[1]разработан американцемИсааком Бэббитом[2]в 1839 году.

Баббит, основу которого составляет олово (Б88, Б83, Б83С, SAE11, SAE12, ASTM2), используют, когда от антифрикционного материала требуются повышенная вязкостьи минимальныйкоэффициент трения. Оловянный баббит по сравнению со свинцовым обладает более высокойкоррозионной стойкостью,износостойкостьюитеплопроводностью.

Баббиты на основе свинца (Б16, БН, БСб, БКА, БК2, БК2Ш, SAE13, SAE14, ASTM7, SAE15, ASTM15) обладают более высокой рабочей температурой, чем на основе олова. Применяется для подшипников дизельных двигателей,прокатных станов. Свинцовокальциевый баббит используют в подшипниках подвижного составажелезнодорожного транспорта. Все баббиты имеют существенный недостаток — низкоесопротивление усталости, что ухудшает работоспособность подшипника. Из-за небольшой прочности баббиты могут успешно эксплуатироваться только в подшипниках, имеющих прочный стальной (чугунный) или бронзовый корпус. Обычно тонкостенные подшипниковые вкладыши автомобильных двигателей изготовляют штамповкой из биметаллической ленты, полученной на линии непрерывной заливки. Продолжительность работы подшипников зависит от толщины баббитового слоя, залитого на стальной вкладыш. Уменьшение толщины слоя увеличивает срок службы подшипника.

Чугу́н — сплав железа с углеродом с содержанием более 2,14 % (точка предельной растворимости углерода в аустените на диаграмме состояний). Углерод в чугуне может содержаться в виде цементита и графита. В зависимости от формы графита и количества цементита, выделяют: белый, серый, ковкий и высокопрочные чугуны. Чугуны содержат постоянные примеси (Si,Mn, S, P), а в некоторых случаях также легирующие элементы (Cr, Ni, V, Al и др.). Как правило, чугун хрупок.

Бро́нзы — ряд двойных или многокомпонентных сплавов на основе меди, где основным легирующим компонентом является олово, бериллий, марганец, алюминий или другой элемент(соответственно бронза называются оловянными, бериллиевыми, марганцевыми, алюминиевыми и т. п.), иногда с добавлением дополнительных компонентов — цинка, свинца, фосфора и пр. Однако бронзой не может быть назван сплавы меди с цинком (это латунь) и никелем (медноникелевые сплавы).

Наиболее известна традиционная оловянная бронза

.

Человек научился выплавлять этот сплав

в начале Бронзового

века,

и очень длительное время широко

использовал (в частности как минимум

до XIX

века пушки

изготавливались из пушечной

бронзы).[1]

.

Человек научился выплавлять этот сплав

в начале Бронзового

века,

и очень длительное время широко

использовал (в частности как минимум

до XIX

века пушки

изготавливались из пушечной

бронзы).[1]Название «бронза» происходит от итал. bronzo, которое, в свою очередь, вероятно произошло либо от персидского слова «berenj», означающего «медь»[2], либо от названия города Бриндизи, из которого этот материал доставлялся в Рим.

Плотность бронзы в зависимости от марки и включения примесей, по данным разных источников, колеблется от 7 до 9 г/см3.

Билет № 14

1.

Отжиг — термическая обработка (термообработка) металла, при которой производится нагревание металла, а затем медленное охлаждение. Эта термообработка (т. е. отжиг) бывает разных видов (вид отжига зависит от температуры нагрева, скорости охлаждения металла).

Нормализация — термическая обработка (термообработка), схожая с отжигом. Различия этих термообработок (нормализации и отжига) состоит в том, что при нормализации сталь охлаждается на воздухе (при отжиге — в печи).

2.

Требования, предъявляемые к подшипниковым материалам хорошо известны, и основными из них являются: - Прочность и способность выдерживать знакопеременные механические нагрузки - Хорошие антифрикционные свойства - Высокая износостойкость - Способность удерживать посторонние частицы, находящиеся в смазочном масле, без повреждения шейки коленчатого вала - Высокая коррозионная стойкость - Способность хорошо прирабатываться и компенсировать неточности изготовления, сборки и результаты износа поверхностей подшипника в эксплуатации - Возможность работать в условиях кратковременных нарушений режимов жидкостного трения - и т.п.

Билет № 15:

1.Закалка — термическая обработка (термообработка) стали, сплавов, основанная на перекристаллизации стали (сплавов) при нагреве до температуры выше критической; после достаточной выдержки при критической температуре для завершения термической обработки следует быстрое охлаждение. Закаленная сталь (сплав) имеет неравновесную структуру, поэтому применим другой вид термообработки — отпуск.

Отпуск — термическая обработка (термообработка) стали, сплавов, проводимая после закалки для уменьшения или снятия остаточных напряжений в стали и сплавах, повышающая вязкость, уменьшающая твердость и хрупкость металла.

2.Прежде чем переходить к конкретным сферам использования композиционных порошковых материалов, следует определить, что порошковые материалы предназначены для изготовления деталей малых размеров и симметричной формы. Это объясняется тем, что при изготовлении этих деталей (цилиндрических, конических) необходимо равномерное заполнение пресс-формы порошком, а также его уплотнение и прессование для получения готового изделия определенных параметров и характеристик. Счетчик банкнот также являются компактным изделием, но технология его производства несколько иная. Порошковые материалы классифицируются на пористые и компактные. В пористых материалах после окончательной обработки сохраняется до 30% пористости, и такие материалы используются преимущественно для производства фильтров и так называемых антифрикционных деталей - подшипников и втулок. Эти изделия отличаются низким коэффициентом трения и пригодны к интенсивной эксплуатации, а масло, находящееся в порах подшипников, позволяет избежать их принудительного смазывания. Порошки, используемые в порошковой металлургии, состоят из частиц размером 0,01-500 мкм. Получают порошки металлов (или их соединений) механическими и физико-химическими методами. К механическим методам относят измельчение твердых металлов или их соед. идиспергирование жидких металлов или сплавов. Твердые тела измельчают в мельницах с мелющими телами (барабанные вращающиеся, вибрационные, планетарные мельницы), ударного действия (вихревые, струйные, центробежные) и с вращающимися частями (аттриторы, дисковые, кавитационные, молотковые, роторные). При измельчении в мельницах хрупких материалов частицы порошка имеют осколочную форму, при измельчении пластичных материалов-чешуйчатую. Измельченные порошки характеризуются наклепом (изменением структуры и свойств, вызванным пластической деформацией) и, как правило, подвергаются отжигу.

Диспергирование, или распыление, жидких металлов и сплавов осуществляют струей жидкости или газа. При распылении водой под высоким давлениемиспользуют форсунки разных форм. Свойства распыленных порошков зависят от поверхностного натяжения расплава, скорости распыления, геометрии форсунок и других факторов. Распыление водой часто проводят в среде азотаили аргона. Распылением водой получают порошки железа, нержавеющих сталей, чугунов, никелевых и др. сплавов. При распылении струи расплавагазом высокого давления на размер частиц влияют давление газа, диаметр струи металла, конструкция форсунки, природа сплава. В качестве распыляющего газа используют воздух. азот, аргон, водяной пар. Распыление металла осуществляют также плазменным методом или путем разбрызгивания струи металла в воду. Такими способами получают порошки бронз, латуней, олова, серебра, алюминия и др. металлов и сплавов. Физико-химические методы получения металлических порошков включают: восстановление оксидов металлов углеродом. водородом или углеводородсодержащими газами; металло-термические способы - восстановление оксидов, галогенидов или других соединений металлов др. металлами; разложение карбонилов металлов, металлоорганических соединений; электролиз водных растворов и расплавов солей. Порошки металлоподобных соединений получают теми же методами и, кроме того, синтезом из простых веществ. Путем восстановления оксидов металлов производят порошки Fe, Co, Ni, W, Mo, Cu, Nb и других металлов. Частицы порошков имеют развитую поверхность. Разложением карбонилов металлов получают порошки Ni, Fe, W, Mo со сферической формой частиц. Электролиз водных растворов солей металловприменяют для приготовления порошков Fe, Cu, Ni, а электролиз расплавов солей - для получения порошков Ti, Zr, Nb, Та, Fe, U. В обоих случаях частицы порошков имеют дендритную форму.

Билет №16

1.

Химико-термическая обработка (ХТО) – процесс изменения химического состава, микроструктуры и свойств поверхностного слоя детали.

Изменение химического состава поверхностных слоев достигается в результате их взаимодействия с окружающей средой (твердой, жидкой, газообразной, плазменной), в которой осуществляется нагрев.

В результате изменения химического состава поверхностного слоя изменяются его фазовый состав и микроструктура,

Основными параметрами химико-термической обработки являются температура нагрева и продолжительность выдержки.

В основе любой разновидности химико-термической обработки лежат процессы диссоциации, адсорбции, диффузии.

Диссоциация – получение насыщающего элемента в активированном атомарном состоянии в результате химических реакций, а также испарения.

Например,

Адсорбция – захват поверхностью детали атомов насыщающего элемента.

Адсорбция – всегда экзотермический процесс, приводящий к уменьшению свободной энергии.

Диффузия – перемещение адсорбированных атомов вглубь изделия.

Для осуществления процессов адсорбции и диффузии необходимо, чтобы насыщающий элемент взаимодействовал с основным металлом, образуя твердые растворы или химические соединения.

Химико-термическая обработка является основным способом поверхностного упрочнения деталей.

Основными разновидностями химико-термической обработки являются:

цементация (насыщение поверхностного слоя углеродом);

азотирование (насыщение поверхностного слоя азотом);

нитроцементация или цианирование (насыщение поверхностного слоя одновременно углеродом и азотом);

диффузионная металлизация (насыщение поверхностного слоя различными металлами).